对于参数化结构设计,有非常多的应用和解决方法。A. Röders公司引进的参数化结构设计不仅大大缩短了模具制造时间,而且大大降低了错误发生的频率。

文:GERD RÖDERS 索尔陶

从传统意义上来看,模具制造行业是一个以单项高水平手工业服务为特征且工件数量属于少量或极少量的行业。位于索尔陶的G. A. Röders公司会根据自己的需求生产压铸模具。其中,该公司将近50%的模具只会生产一次,另外的30%至40%的模具则是通过所谓的连续模制成的,因为系列产品数量如此之高,以至于原始模具会发生磨损。制造两个以上模具的情况仅占10%左右,而且中间往往需要间隔数月或数月的时间。因此,对于成功的模具制造而言,重要的是以少量甚至不需要返工的方式制造模具,并且能够根据图纸用模具将产品制造出来。

在索尔陶,模具制造已有200多年的历史了,几十年来,模具机械师Röders一直在从事相关培训工作。一直到上世纪九十年代,模具制造商通常都是先收到产品图纸,然后再根据图纸自行设计模具。为此,模具制造商必须计算出收缩系数、出模斜度,并计算出顶出力和浇口。通常情况下,模具制造商只会用铅笔将这些变更数据记录到客户的图纸上。许多过程都只是在模具制造商的头脑中完成的。毫无疑问,通过这种方式制造出的模具不仅精确而且质优价廉,然而,在首批铸造试验完成之后,就几乎不得不对模具作出变更。此外,还经常会出现成本问题,因为模具的成本核算全部是由其他专家进行估算及完成的。后续制造成本并不总是与估算成本相符。

在过去20年里,巨大的技术发展已经完全改变了模具制造行业。特别是,CAD/CAM以及机器和工艺的联网,这些都导致了另一种模具类型的创建。除了新技术发展之外,现代模具制造所面临的挑战还包括技术人员短缺、德国高工资成本和客户缩短开发时间等挑战。

在这种情况下,人们从“精益模具制造”概念中也可以看出其中一项决定性发展。如今,许多客户会选择在完成模具验收后才付款,这就迫使模具制造商预先支出高额成本。因此,出于对经济方面原因的考量,必须以这样一种方式进行模具制造:占用较少的资金,浪费较少,响应和交货周期最短。当然,这些模具应该“第一下”就击中要害。精益模具制造的目标是,在开发这些因素的同时,从中学习到相关经验。

作为精益生产一部分的参数化模具制造

多年来,G.A. Röders公司一直致力于精益生产,参数化模具制造就是其中一种精益生产方法(图1)。参数关联方法可以极大地支持不同工艺阶段内的联网思维、开发及结构设计。

在网络词语中,对于它的解释是:“现如今,在汽车开发领域中这种越来越流行的参数关联方法极大地支持了不同汽车工艺阶段内的交联思维、开发和设计。参数关联CAD模型不仅能够实现汽车开发及后续工艺相关知识的积累,而且可使其重复用于新的汽车项目中。”

下文借助几个示例对参数化方法进行了解释。

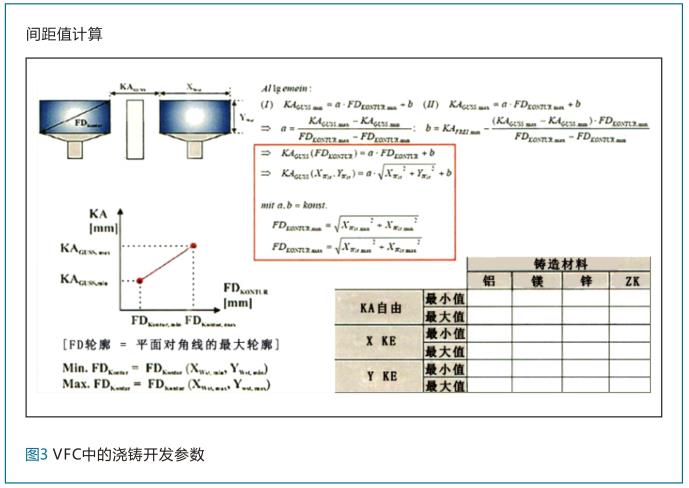

参数化成本核算

模具的成本核算过程非常复杂,目前需要非常高的知识水平。这就是为什么只有少数高资质工人才有能力进行模具成本核算的原因,但是,这些工人还需要完成其他价值创造工作。不准确的成本核算可能会造成大量模具制造损失或订单损失。数字化在使询价量猛增的同时,也在使订单数量百分比下降。因此,德国铸造工业联合会(BDG)模具核算工作组与汉诺威大学制造技术与机床学院(IFW)合作,试图通过可视化模具计算器(VFC,图2和图3)开发出一种参数化成本核算方法。这样一来,每家企业都可以借助工作计划表和机器数据在程序中用图像方式映射出自己的能力,并由此开发出程序的个性化版本。这种方法可确保企业将自己的参数用于模具创建。

适用于所有参与者的全面而有效的方法与样本模具制造一样,被开发用于与自己公司的结果进行对比。

新查询的客户数据也可以被读取出来,并被用于进行交互分析。模具成本可以基于一些判断被计算出来。然而,可惜的是,这种方法最终因成本较高而被所有公司弃用。这个程序能够非常精确地计算出标准零件、顶出板和2-1/2-D加工。然而,自由变形曲面的设计是一个难点。虽然方法(例如,须何时进行铣削以及须何时进行电蚀)已经被制定出来了,但还没有找到任何可以基于这种方法开发出一种CAD工具的合作伙伴。模具分型、滑块分离和铣削工作等重要成本参数都非常不精确,以至于无法进行有意义的成本核算。是否终有一天能够实现全参数化方法,还有待观察。但是,无论如何都需要实现允许直接从生产中回流的更精确的成本核算。

参数化结构设计

不同于参数化计算,还有许多关于参数化结构设计的应用和解决方法。G. A. Röders公司最初的想法是,生产少量大型模具并根据最合适的尺寸对直接应用进行调整,从而对模具进行标准化处理。但这种方法没有任何意义。这就是为什么这种工具最初来自家具行业的原因。同时,以可伸缩的方式也可以制造出始终相同的元素。

如今, Röders公司借助表格完成了整个模具结构的创建工作。设计人员仅需对一些必要的尺寸单独进行调整。整个模具结构设计实际上是独立的。这不仅大大减少了模具制造时间,而且大大减少了错误发生的频率。

参数化结构设计的另一个重要方面是能够保证自己模具制造过程中制造出来的模具不会出现问题的预给定参数。因此,需通过预给定参数对标准钻孔、调整等作出规定,以确保一直到模具机床的工艺链的连续性。同时,在系统中应对这些参数化生成的特征加以标注,以使其能够毫无问题地切换到CAM模块中(图4)。

这些CAD数据被“智能地”读取到CAM系统中。同时,CAM系统展现了模具机床与结构设计之间的中心联系。同时,重要制造参数也作为模块被存储到了CAM系统中。CAM程序从CAD中识别出了重要特征,并将这些固定程序分配给制造过程。设计人员仅需确认此自动识别过程,并在工艺发生变更时调整模块即可。同时,在CAM中,将程序分配给相应的机床和车间计划。

在工厂车间内将工件夹紧到托盘和模块托架上(图5)。用RFID芯片将这些工件标注出来,并将其与CAM程序连接在一起。然后,在相关生产数据随机器人输入到机床中之前,将其分配给同样用RFID芯片标注出来的模具和工件,并保存下来。这样就能实现一天24小时无人值守生产。

同样,也可以将测量机与GAM软件相连接。它被用于测量成品工件上的参考点,并将其与CAM模型进行对比。这样就可以检测到未对准和可能的错误。

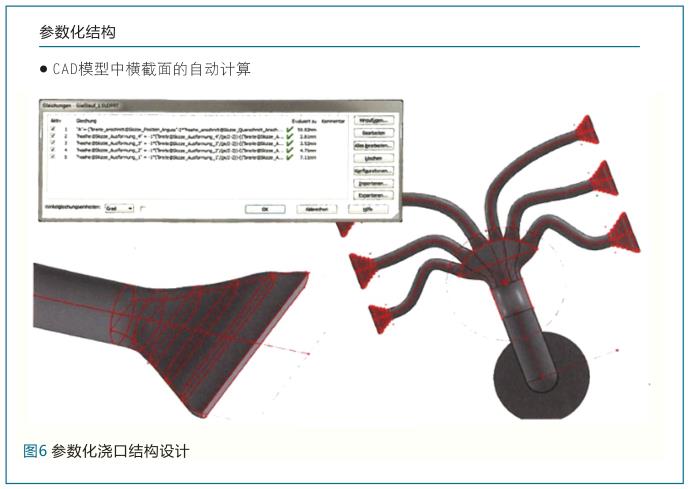

同样,利用参数几何化也可以改善高度复杂的浇口系统(图6)。将特定预给定参数(例如,浇口形状、缓冲段的长度以及浇口的位置)输入到CAD系统中。如今,参数化系统可以从这些少量数据中生成大量浇口变型。现代化模拟程序能够对所有变量进行统计学评估。用户现在可以基于各种标准(如孔隙率、翘曲率和模具填充速度等)针对应用情况选择最佳系统。这里的参数化模具制造与之前的过程有很大的不同,因为之前的模具制造过程只能模拟出设计师设计出的浇口变型。但是,到目前为止,这种方法只能以一种形式实现。

其他重要工艺过程与技术制造过程是并行发生的。其中,最重要的是可制造性分析。Röders公司仅制造供自己使用的模具。因此,可制造性分析必须与订单确认书一并提交。为此需将所有图纸条目标注出来。新的CAQ(计算机辅助质量管理)程序可以自动将部分图纸条目与多个表格进行对比,这样一来,既可以与普通公差进行对比,也可以与自己的进一步限制的公差选项表格进行对比。为此,设计人员必须进一步输入更多信息。尺寸可以是自由尺寸,也可以是与模具相关的尺寸。因此,模具制造商也可以成为制造解决方案的顾问。这种方法很重要,因为如今的客户对制造商的期待并不是简单的模具制造商,而是所需模具解决方案的顾问。在这个领域,这些解决方尚未得以实施。

此外,Röders公司还使用来自亚琛的Magma公司的软件对所有模具进行了仿真模拟。其中,浇口系统对铸造过程的成功起到了至关重要的作用。参数化浇口开发可以生成大量浇口变体。通过模拟,可以对它们进行统计评估。然后,用户可以通过最小孔隙率、最低翘曲率或其他变型等选择零件。通常没有一种变型能够解决所有问题。因此,用户可以根据统计评估做出决定。

然后,用户可以在铸造厂对已完成的模具进行构图。在这个过程中就可以使用模拟参数。用计算机断层扫描仪对结果进行扫描。这样既可以将额定值/实际值与CAD模型进行对比,也可以验证孔隙率、翘曲率或挠曲率。由于结果可以重新流回到在后续订单中更加精确的模拟回路中,因此,控制回路就能闭合。

对现代化模具制造而言,最重要的要求是快速的循环周期。项目的实现周期会越来越短。因此,除了参数化之外,还必须改善生产控制过程。在这种情况下,精益制造是合适的选择。Röders公司有一项24小时计划、一项周计划和各种自我管理的“超级市场”。重要的是,工作始终是在机器上完成的,并且员工必须在需进行下一个生产阶段的位置处工作。为此,有必要在多台机器上对尽可能多的员工进行培训。在精益生产过程中,重要的不是主轴小时数,而是交货周期和响应能力。

因此,Röders公司举行了多次以装备和6 Sigma工艺优化系统为主题的培训活动。但是,这个工艺过程永远不会结束,而且需要不断被优化。参数化模具制造过程的构成十分复杂。它的目标是立即满足客户要求、激励员工并保持成本透明。只有这些因素达到最佳,才能使模具制造与廉价且迅速的供应商(例如,远东供应商)相竞争。但这其中的一个较大优势在于,如果模具制造可以掌握其创建模具的知识,那他就可以为客户提供全面的咨询服务。

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6976

6976

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6908

6908

6885

6885

2600

2600

1875

1875