文:Jonathan Wedler , Carolin Korner,Erlangen

压铸工艺在铸造工业中已经发展得非常成熟。但仍存在一些挑战,例如,模具填充的整个控制过程。提供关于填充水平和填充过程中的熔化条件的详细信息,对于优化生产零件的工艺和质量非常重要。模具为不透明材质、高压和高温,使得无法直接观察模具填充。

数值模拟有助于可视化熔体流动以及模具填充过程中的热状况。然而,通过这种方式,在每件铸件的生产过程中不可能真正实现实际的模具填充。在生产过程中,如果直接在腔体内合适的位置安装传感器,便可以收集模具填充信息。本文通过实验传感器数据和数值结果的比对,分析了在高压铸造(HPDC)过程中观察模具填充的可能性。

传感器数据描述了铸造周期中模具填充的水平。能够将模具填充描述为实验工艺参数的函数,如循环时间、冲头位置、坩埚温度、浇注重量和铸件厚度。

1、引言

高压铸造(HPDC)是一种复杂形状薄壁组件的理想制造工艺。可以生产出满足复杂要求的铸件。高压铸造具有周期短、成本效益高的优点,使得高压铸造得以广泛应用,近年来轻金属铸造领域的发展关注于提高铸件的功能性。例如,可以通过创新铸造合金、精细结构、混合设计或集成电子组件来实现。

Schwankl等人制造的混合组件,展示了基于高压铸造的变形铝-铸铝复合铸件的制造。这项研究使得制造具有局部可调机械性能的复合结构成为可能,Dumstorff等人提出了一种创新的方法,在智能组件领域,传感器直接集成在铝部件中, 他们将传感器及其电气连接装置打印在铝板上,并使用高压铸造将其集成到铝铸件中。所提出的智能组件能够提供应变和温度数据。除了材料科学方面的挑战,例如铸造合金和集组件之间的粘结。

完全控制铸造过程,尤其是模具填充也很重要。根据铸件厚度和铸模温度,典型的模具填充处理时间在10ms到100ms之间。关键的成形过程就在这么短的时间内完成。因此,详细了解填充过程是非常重要的。不透明的模具妨碍直接观察模具。解决这一难题的方法是用数值模拟来描述模具填充过程。这种方法已经在铸造工业中得到了应用。

Sun等人给出了用数值方法描述薄壁铝合金压铸件模具填充能力的实例。Dérum等人使用商用软件研究铝硅压铸件的结构行为。如Flow-3D™,使用基于数学-物理模型模拟模具填充。由于真实复制模具,通过输入铸造参数和设置边界条件,可以表示模具填充过程。

然而,数值模拟方法主要用于铸造或模具的设计和优化。不能从铸造周期的模拟中得到实际信息。这项任务的预定目标是使用合适的传感器,以便在模具填充过程中监测熔体前沿的流动。

本文旨在发展对模具填充行为的认识,并将其与加工时间相关联。为此,压铸过程配备了一个传感器系统,允许在经过时检测模具中两个位置的熔体。将实验数据与数值结果进行比较,验证模具填充数据的有效性。该技术可用于开发时关键的工艺任务,例如模具中滑块的时间临界运动。

2、材料和方法

2.1 铸造设置和参数

铸造实验用冷室高压铸造(HPDC)装置DAK 450-54(Oskar Freeh GmbH&Co.KG),其最大锁模力为458吨。在模具填充过程中,熔体以2 ms-1的最大压压射速度加速。为了降低气体和凝固孔隙率,在模具中使用了真空系统(Fondarex VacupacMe-dioP),并施加了740巴的保压压力。铸造合金是226D-AlSi9Cu3 (Fe),熔体温度为740℃和700℃(液相线和固相线温度分别为593℃和521℃)。通过在2.5mm、4.5mm和6.5mm之间改变铸模嵌件来改变铸件的厚度(I=178 mm,w=178 mm)。每个铸件厚度的浇注重量为1299克(2.5毫米)、1402克(4.5毫米)和1496克(6.5毫米)不等。每种铸件厚度的浇注重量在±2%的范围内变化。这是目前使用的全自动铝真空加料炉的测量精度。为了保证可比性,所有零件的模具填充参数都保持不变。在加工中中,对于每个参数,制作了6个样本并进行了评估。

2.2 数据记录

在实验中采用数据记录系统,来了解压铸过程中的模具填充过程。该系统由集成在压铸模中的传感器和耦合测量系统组成。

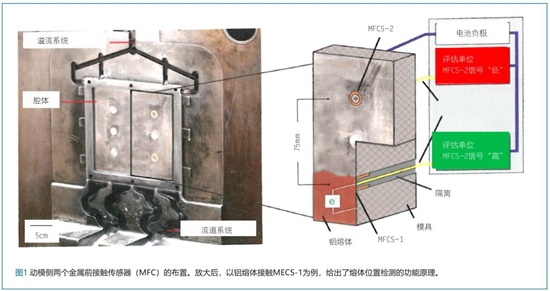

2.2.1 金属前接触传感器

为了检测熔体位置,两个来自ELECTRONICS GmbH(德国)的金属前接触传感器被放置在动模侧(图1)。每个传感器连接到评估装置(ISA 1.Electronics GmbH)。接着,评估装置连接到负极和模具。在传感器导线与模具隔离的基础上,当铝液与传感器导线和模具接触时,铝液使电路闭合。图1显示了熔体通过传感器导线时的示例。MFCS-1的评估单元将信号设置为“高”。

2.2.2 测量系统

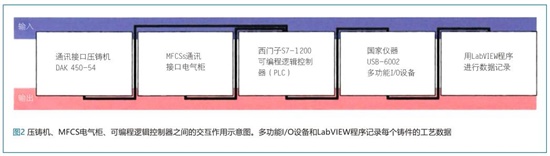

为了记录每个铸件的工艺参数,在工艺过程中建立了测量系统。该系统允许压铸机的信号状态与模具外传感器信号在一个时间交接。本系统详细描述依赖于工艺时间的模具填充。图2显示了相关组件之间的交互(示意图)。

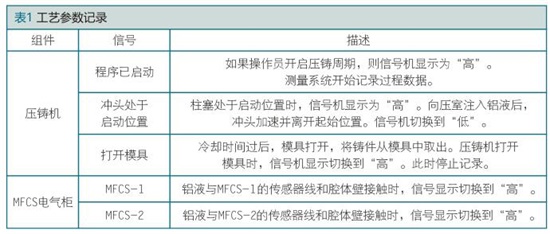

可编程逻辑控制器(PLC)解释来自压铸机和MFCSs的不同输入信号,并为多功能I/O设备提供信号。在由操作员启动的铸造周期开始后,LabVIEW程序每ms将I/O设备输入的信号状态记录在数据文件中。表1详细显示了自动记录的工艺参数。

2.3 数值模拟

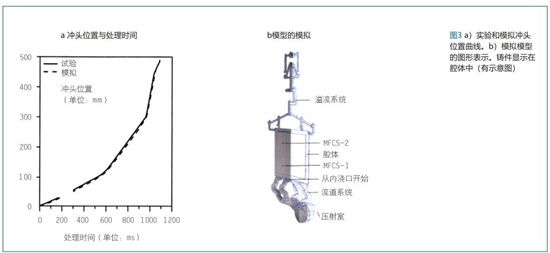

利用商业计算流体动力学软件Flow-3DTM(Flow Science Inc.,Santa Fe,NM,USA)对模具填充进行了数值研究。模拟模型包括冲头、压射室、流道/浇注系统、腔体和三个传感器(作为关注点),用于检测模具填充过程中到达的铝液(图3)。模拟的物理参数基于Klassen等人的研究。模拟从冲头的加速度开始。因此,假设铝液在投加工艺步骤之后完全静止。模具温度设定为160℃,流体温度为700℃和740℃。模拟用冲头的速度分布调整为实验中使用的压射曲线(图3a)。

3、结果与分析

下面的章节将对上述方法在模具填充研究中的结果进行说明和分析。结合实验数据和数值数据,将绘制出一幅详细的模具填充图。

3.1 数值模拟

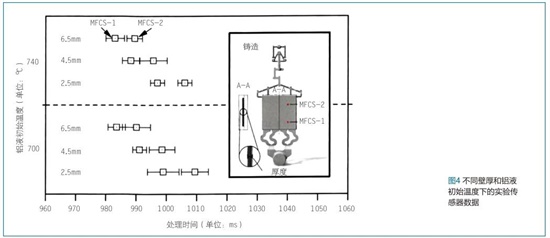

图4显示了铝液第一次接触MFCS-1和MFCS-2的时间间隔。铝液初始温度和铸件厚度不同。模具填充过程中铝液初始温度对熔体位置没有影响。

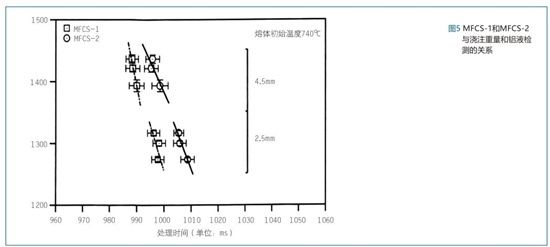

另一方面,可以检测到不同壁厚的影响。不同壁厚的浇注重量导致不同的处理时间。为了详细地进行分析,图5示例性地显示了铝液初始温度为740°C,壁厚分别为2.5mm和4.5mm的铸件的实验数据。结果表明,传感器系统能够检测到浇注重量的变化。因为浇注曲线(冲头加速度)没有因随浇注重量的变化而变化,因此可以进行比较。在铸造设置下,浇注重量大约100g的变化会导致传感器信号边沿偏移10ms。

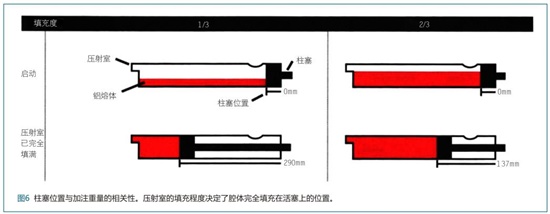

传感器信号会随浇注重量的变化而变化,是因为压射室和流道系统的容积是固定的,不会随壁厚的变化而变化。结果就是,对于较轻的浇注重量,冲头必须推进更长的距离,直到压射室和流道系统被完全充满以及铸件的模具填充开始。可以从图6中看出这种相关性,结果就是浇注重量越重,熔体位置检测的处理时间就越早。

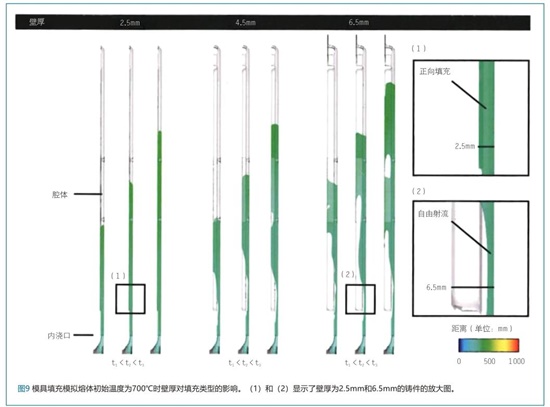

冲头加速度也有微小差异,导致不同铸件的信号会存在一定的变动。表2详细显示了传感器信号的平均测量值。除了传感器信号会因浇注重量发生偏移之外,在模具填充过程中,壁厚对熔体前沿的速度也有影响。从MFCS-1到MFCS-2所需熔体前沿时间从针对壁厚6.5mm铸件的6ms(±5)增加到针对壁厚2.5mm铸件的10ms(±4)。这可能是由于较薄铸件凝固时间的减少。如果铝液中的固相形成较快,可能导致流速降低。此外,填充的类型可以影响铝液在两个传感器之间的时间。它区分逆向填充和正向填充。逆向填充产生自由射流,它从腔体的相反侧反弹,然后反过来填充模具。在正向填充过程中,从浇口开始填充腔体。根据边界条件,如壁厚或浇口设计,会出现混合形状。然而,应该注意到,填充方式造成的时间差异是微乎其微的,根据处理时间对冲头压力进行评估将有助于给出进一步的解释。

3.2 数值数据

进行流体流动模拟将铸件制造过程中模具填充过程可视化。为此,该模拟使用的传感器包括实验中可用的传感器和一个附加传感器(置于浇口)(见图3)。由于设计原因,放置在内浇口的传感器不能用于实验中。

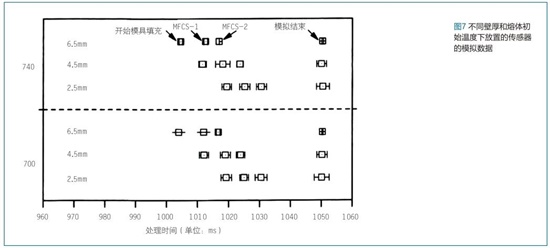

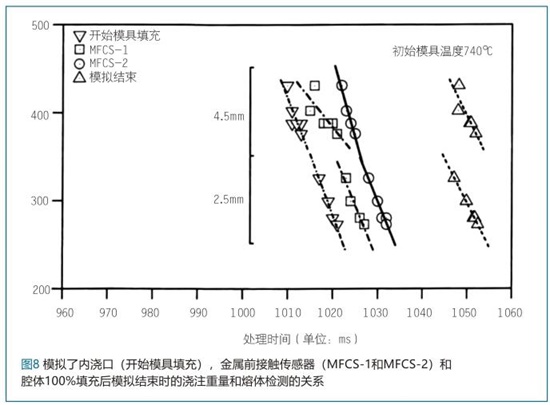

结果如图7所示,显示了铝液首次接触传感器的时间。铝液通过放在内浇口处的传感器时,第一个信号(模具填充开始)被触发。MFCS-1和MFCS-2是本实验中使用的金属前接触传感器。达到中止准则“腔体已100%填充”时模拟停止,“模拟完成”信号被触发。图7所示的计算的过程时刻与实验数据相类似。壁厚增加,传感器信号出现在较早的处理时间。这种变化也可以归因于浇注重量的差异。图8详细显示了铝液初始温度为740℃,铸件壁厚分别为2.5mm和4.5mm的铸件的处理时间与传感器信号之间的联系。模拟结果和实验结果都表明,浇注重量100g的变化,将会导致信发生10ms的偏移。

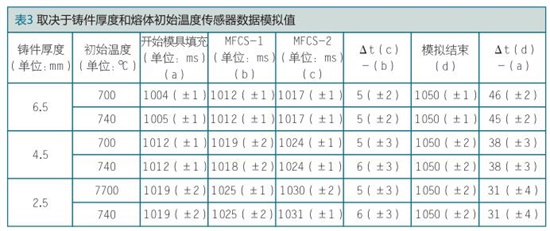

此外,要考虑到在模拟结果的评估中,很难对热状况进行检测。然而,热状况对熔体的流动特性有一定的影响。为了减小影响,在实验中以及在模拟中都对熔体进行了强烈的过热处理。这样可以延迟过程中固相的形成,并有助于结果的稳定性。结果表明这一假设是有效的。对于所考虑的组件,模拟时间差在实验确定的标准偏差范围内(表3)。与实验结果相比,MFCSs之间的时间差并不随壁厚的减小而增大。这可能表明,该模型必须调整以适应与热状况有关的相对较薄的壁厚。由于所用组件的惯性,模拟与实验相比较,存在约30ms的小延迟。这可以通过测量传感器信号“柱塞处于启动位置”通过压铸机到通信接口的过渡时间来确认。这就造成了铸件柱塞的启动与到达测量系统的延迟。MFCS的信号不受影响。

3.3 结合实验数据和数值数据

在实验数据和数值模拟结果的基础上,对模具填充过程进行了详细的再现。通过这种方式,可以将来自每个单独铸件的实验数据与模拟的可能性联系起来。可在实验中检测到的热依赖性可以在模具填充的描述中说明。该模拟可用于模具填充过程的可视化,例如填充类型。图9通过示例显示了壁厚对填充类型影响的横截面(在MFCS处)。结果表明,模具采用正向填充方式进行薄壁填充。相反,壁厚为4.5mm和6.5mm的铸件通过自由射流充填,湍流更大。在传热影响的背景下,这一事实可能是实验中MFCS信号之间处理时间增加的原因。

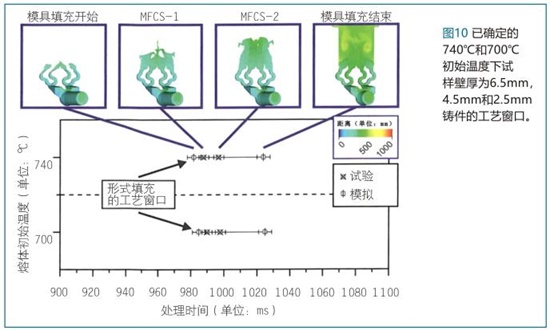

图10显示了实验数据和数值数据的组结。数据可有助于表明模具填充的详细工艺窗口。图10显示了模具填充的工艺窗口。壁厚为6.5毫米的铸件,模具填充在976ms始,在1023ms结束。这表明填充时间为47ms。随着壁厚的减小,壁厚为4.5毫米铸件的填充时间为41ms(开始:983ms;结束:1024ms),壁厚为2.5毫米铸件的填充时间为35ms(开始:992ms;结束:1027ms)。经检查设置的铸件的完成时间在1023ms和1027ms之间。因此,这些差别只是微乎其微的。根据数据点与来自模拟的图像的结合,能够对与处理时间相关联的模具填充详进行细描述。图10显示了从开始到结束所识别的工艺窗口的模具填充阶段。

4、结论

使用传感器可以方便观察每个铸件的工艺时间相关的模具填充。为此,将实验确定的过程数据与数值模拟进行了比较。在处理时间、浇铸铝液和坩埚温度方面,两者结果相差极小,方便对过程进行详细的说明。对模具填充过程有了更详细的了解。根据实验结果可以得出关于传热影响的结论。这是数值模拟面临的一个挑战。缺乏热力学领域中的物理量会降低模拟的分辨率。实验在这方面有更高的分辨率。这些发现可应用于时序要求严格的过程控制,开辟创新压铸件生产的新的可能性。

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6976

6976

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6908

6908

6885

6885

2600

2600

1875

1875