压铸结构件为汽车结构重量及成本的最小化提供了巨大潜力

作者:HERMANN JACOB ROOS

MARTIN LAGLER

概 述

目前,全球范围内的铸造厂正在面临着汽车行业根本性变化所带来的的挑战,这些变化对该行业产生的影响是深远的。消费者需求以及环境法规正在改变着人们使用汽车的方式以及对汽车本身的要求。因此,汽车制造商认为,他们有义务以尽可能低的成本生产出更具长续航能力的汽车。减少燃油消耗,延长电池寿命或减少排放的其中一个关键因素是制造更轻的汽车。在这种背景下,结构组件表现出了巨大的技术和经济潜力。

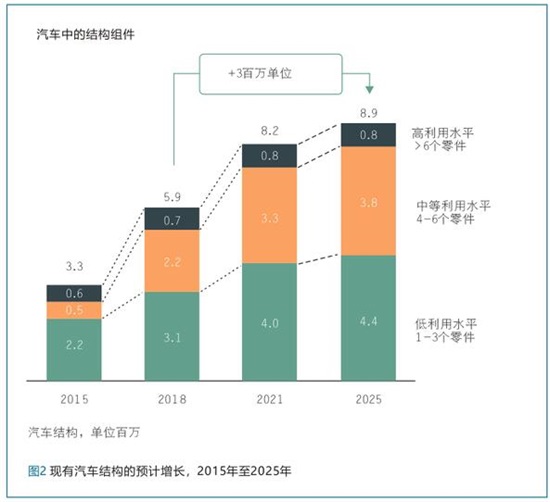

鉴于汽车行业对轻质组件的需求在不断增长,已经出现了具有商业价值的压铸市场,即结构组件压铸市场。在2018年,对这些复杂的大型组件的需求(例如,弹簧减震支柱和车架纵梁)范围已经涉及到了将近600万辆汽车,在每辆汽车上往往需要使用几个结构组件。根据预测,到2025年,结构组件的使用范围将扩大至900万辆左右汽车。这其中也包括电动汽车数量的增长,在2018年,电动汽车的销售量已经从2017年的200万辆增加到了510万辆。

汽车结构件

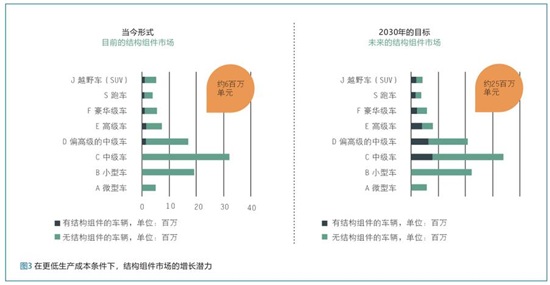

时至今日,结构组件已经能够提供汽车制造商所需的更具刚性且重量更轻的解决方案。但是,到目前为止,较长制造周期所造成的成本问题限制了它们的使用。因此,结构组件目前主要被用于跑车、豪华车、SUV和中级偏上车型中,因为对这些车型而言,即使生产量较小,也能带来利润。但是,压铸工艺的经济基础正在发生着变化,近年来,结构组件的成本下降了20%。

本文就先进的热管理、新型合金的使用及复杂的产品设计之间的相互作用主题展开了讨论,以期在实践中的实施可以进一步降低生产成本,从而可以使结构组件对汽车大众市场而言具有成本效益。到2023年,汽车产量预计将达到1.1亿辆。按照每辆汽车上需使用2至6个结构组件计算,这些技术方面的进步可以为全球压铸产业带来很大的机遇。如果从压铸机制造商到铸造厂再到汽车制造商的价值创造力链参与者们能够共同合作,那么这将成为现实。

汽车轻量化压铸解决方案

正如已经得到证明的那样,使用大型结构组件可以减轻汽车重量。铝合金制成的零件既具有突出的强度性能,又具有高度设计自由度,除此之外,它们的重量比传统钢制组件还要轻。对更轻重量的追求与驱动器的类型无关。关于最佳可持续性驱动解决方案的讨论涉及到从内燃机到插电式混合动力汽车,混合动力汽车和电动汽车再到氢驱动汽车。

消费者的态度以及地区和地方法规可能会使不同市场上的需求丧失常态。因此,对压铸厂而言,投资结构组件生产领域是一种明确的战略性解决方案。结构组件最初被用在了德国豪华车市场,但现在,它们在其他许多领域也得到了广泛应用(图1)。目前,结构组件最多被用在了S级运动双门跑车和豪华车上,其中包括在前后弹簧减震支架和车架纵梁中分别用于吸收冲击能量。以捷豹I-PACE为例,每辆车上会用到15个结构组件。豪华车和跑车则会在弹簧减震支架和车梁加固结构中使用压铸件。最大的客户可能是梅赛德斯C级轿车,其年销售量可达40万辆左右。在中级轿车上,压铸件则被用于前弹簧减震支架和加固件中。

在全球范围内,向结构组件的过渡势头正在日益壮大。受Bühler公司委托,全球管理咨询公司Roland Berger对当前市场进行的分析(图2)表明,在2015年到2025年之间,汽车结构件数量从大约330万增加到了890万。这项研究考虑到了汽车制造商的已知初始生产阶段因素。新平台可能会使结构组件的需求进一步得到增加。E和D细分市场的汽车和跑车(S细分市场)极有可能会成为这一增长的主要部分。

市场潜力

相较于其他工艺,压铸模具的投资成本目前比较低,但它们发生磨损的情况则出现的更多,这反过来又增加了在产量更高情况下产生的维护成本。这意味着,其单位成本目前过高,以至于无法被推进到较小车型的中级市场或大众市场上。但是,Bühler公司的分析表明,通过巧妙的节省成本可能会实现对C细分市场的突破。结合在现有细分市场上的更广泛应用,这可能会从根本上改变行业(图3),到2030年,如今的600万件的市场可能会被扩大为拥有2500万件的市场。在这种情况下,决定性的问题是:“哪些进展可以利用当前技术使压铸铸造厂成功突破引入到大众市场上而造成的成本限制?”

三领域推动技术进步

借助在欧洲、中国和北美积累的应用知识,Bühler公司确定了三个领域,在这些领域内,针对特定应用的开发可以节省必要的行业生产成本:

> 压铸模具的热管理,

> 合金选择,

> 通过产品设计减轻重量。

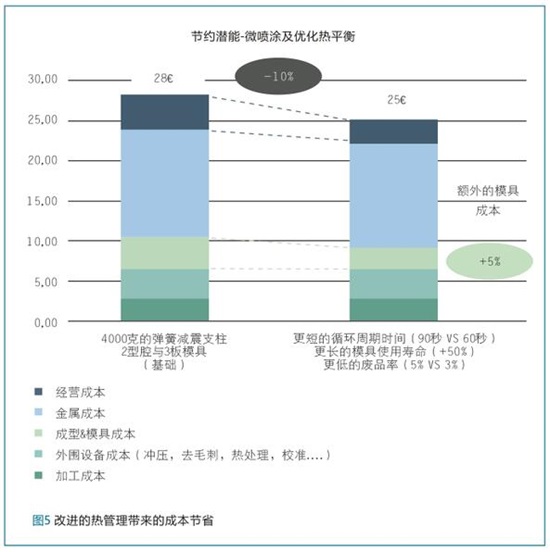

提出的计算过程涉及到在有两个型腔和三板式模具的应用中使用一台4400吨的机器。计算表明,利用先进技术来减少循环周期时间并提高模具使用寿命,从而可以大大削减成本。

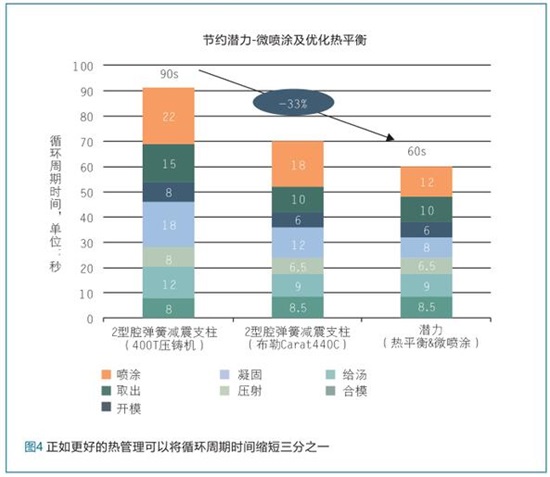

热管理

热管理在循环周期时间、模具使用寿命和零件质量方面起着至关重要的作用。因此,在现有工艺过程中,热管理的优化可以带来所有这三个方面的改进。例如,在额外的定向微喷涂以及最佳排布条件下,改进的热平衡可使典型的弹簧减震支柱的循环周期时间减少三分之一,即,从90秒减少到仅60秒(图4)。

设计精良的温度方案可以实现微喷涂技术的使用。为此,可以加快固化时间并显著减少循环周期时间。同时,改进的热管理可以减少模具的磨损。现有计算示例表明,模具寿命可以从80,000个循环周期增加至至少120,000个循环周期,这相当于提高了50%。对批量生产而言,这是一个非常显著的优势。除了提高生产率之外,精心调整过的热工艺过程管理还可以提高质量水平,因为这可以防止过热并降低收缩孔隙率。这样可以使报废率从5%降低至3%,从而整体降低生产成本。

典型弹簧减震支柱的成本

即使在有额外模具需求的情况下,缩短循环周期时间、延长模具使用寿命和减少废品率构成的组合本身也有潜力将单位成本降低10%,这是迈出实现大众市场可接受成本的重要的第一步(图5)。

新型合金

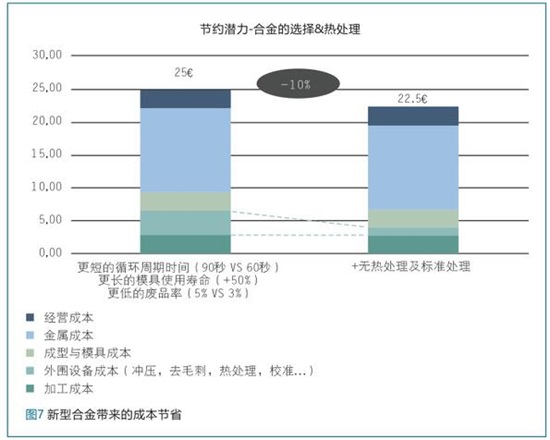

目前使用压铸工艺制造出来的许多结构组件在汽车碰撞安全性和损坏控制方面均起着十分重要的作用。除了在碰撞时变形或碰撞吸收方面的功能要求和特定材料要求之外,为了满足能量效率要求,还存在非常高的机械要求。目前,这些性能是通过用于结构组件的特殊合金实现的,通常情况下,须对这些合金进行热处理和后续处理,而后续处理需要在零件铸造完成后的工艺过程中进行。在某些情况下,后续处理过程必须通过高成本的手工处理方式完成。人们需要不断开发具有更低热处理需求甚至完全不需要进行热处理的机械性能具有可比性或具备更高品质机械性能的新型合金。见图6

高韧高强度合金

当然,每种针对特定应用的新型合金系统都必须经过批准及检验,但其质量改进和成本节省的潜力非常明显(图7)。具体来说,在本示例中,除了热管理方面的的节省之外,还可以另外节省10%的成本。

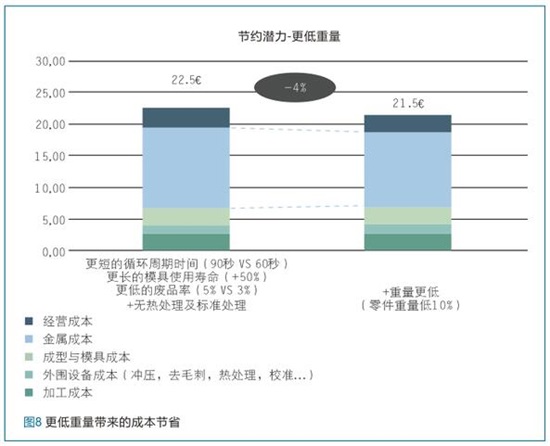

轻量化设计

结构组件之所以受欢迎是因为它们的重量轻。如今,铝合金制成的结构组件的平均厚度为2.5毫米,同时,材料集中在连接点和喷射器标记周围。利用考虑周全的零件设计和复杂的铸造工艺,可以生产出厚度仅为1.8毫米的相同组件。这意味着,总重量最多可减少20%。

当然,可减轻的重量取决于模具的稳定性,而模具的稳定性又取决于使用过程中每个零件上的应力和荷载。以弹簧减震支架为例,得益于智能设计,重量可减轻10%,即,从4000克减轻至3600克。这不仅证实了可利用压铸减轻重量的理论,而且可以将生产成本进一步降低4%(图8),同时还可以制造出可持续性产品。

轻量化设计获奖示例

2018年,在Euroguss专业博览会上,优化铸造设计一等奖被授予给了与先前模型具有相同功能但重量却减轻了19%的铸件。这是将流动性好的高强度合金与强度优化的T6热处理工艺相结合来实现的。薄壁设计还大大节省了材料的使用,从而有助于实现可持续性价值创造链。

受益于技术进步

热管理的改进、新型合金的引入以及弹簧减震支架设计的改变最终可促成重量和生产的优化。在这种情况下,单位成本可以从28欧元降低至21.5欧元,相当于节省了23%的总成本。这可能足以使其对中级细分市场产生吸引力,从而为全球压铸厂开启了一个具有商业价值的市场。

针对具体应用的成本节省计划

本文介绍了一个用于典型弹簧减震支架的理论成本降低计划,并强调了认真调整产品和工艺过程以实现成本节省和质量改进目标的重要性。在Bühler股份公司,对工业4.0、人工智能、SmartCMS和一流数字服务(如停机分析和预测性维护)相关的技术投资应使客户能够不断优化工艺过程。但是,每个零件都具有其独一无二的属性。每个应用都有特定的参数。每个铸造厂以不同的方式设置单元,并采用不同的方法。为了使针对具体应用的成本降低计划起作用,汽车制造商、产品设计师、铸造厂和压铸机制造商之间的紧密合作变得至关重要,这样才能使汽车行业可受益多年并使压铸行业从中受益的突破得以实现。

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7106

7106

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876