文 :李 实 博士 上海博优模具材料有限公司

4. 模具的浅表面冷却

如前所示,模具表面在模具喷涂的作用下快速冷却,导致快速的收缩。而模具整体温度在冷却的初始阶段并未发生变化。模具的材料基体保持比较高的温度,对抗这种收缩。因此模具的表面处于较高的张应力状态,但是模具整体处于压应力状态。当熔融金属进入型腔,模具表面迅速升温,模具表面有膨胀的倾向,但是此时较冷的浅表面基体模具材料会对抗这种膨胀,表面获得了压应力。而模具的基体处于张应力状态。

模具表面出现的循环往复的较高张应力和压应力会使得模具发生疲劳从而导致裂纹。这就解释了生产中常见的现象:当模具进行大量喷涂时,模具表面会在早期,例如生产了几千件产品后出现裂纹。

现在我们和另外的一个情况对比一下,如果大部分热量通过模具的内冷却水道带走,模具是细微的喷涂只需要喷涂一小段时间,足够润滑模具即可。

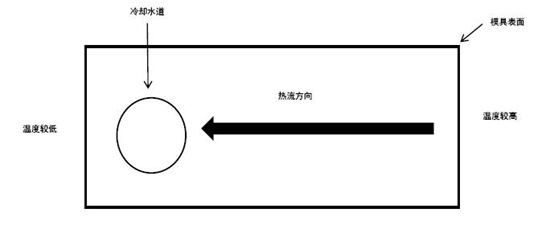

在这种情况下,通过合理的布置冷却水道,模具表面的热量被冷却水带走。 由于温度梯度的存在,热量被冷却水带走,也就是说热量会从温度高的区域扩散到低的区域。

如果我们考虑一个较高班产量的模具的例子,那么:

从型腔到冷却水道存在温度梯度。温度梯度可以确保热量被冷却水带走。增加温度梯度,热量被带走的更多。如果我们看一下模具的中心部分,在熔融金属压射进入型腔后铸件被顶出前的温度度梯度如下图所示。

可以看到冷却水道附近模具的温度较低,从冷却水管到模具表面温度梯度逐渐增加。

一旦铸件顶出以后,没有更多的热量从铸件扩散到模具上,那么模具表面的温度开始下降。

此刻,脱模剂像轻雾一样喷涂到模具表面,喷涂时间很短。热量损失非常小,模具表面温度下降也非常小。模具进行下一个压铸循环周期:金属压射、金属冷却、零件顶出以及轻微的模具喷涂。

因此,正确设计的有内冷却管路的模具,较单纯依靠模具喷涂冷却的模具,具有以下的优势:

a.提高模具寿命

b.减少脱模剂喷涂的喷涂量,即节省成本

c.模具喷涂的有效性会更高

d.减少粘模

e.提高平板零件的平整度

f.模具具有更好的热稳定性

如图所示:汽车转向器铸管产品,厚壁部分脱模剂喷涂不足。模具材料过热,导致热疲劳裂纹的产生。而产品的薄壁部分,模具材料无任何热疲劳裂纹形成(模具生产了6万件产品后的照片)。

5. 将模具脱模剂喷涂在模具表面:

如前所述,把脱模剂均匀的喷涂在模具表面是非常重要的,这与汽车喷漆类似。

模具喷涂获得润滑效果的基本要求:

研究显示,保护模具及顶出部件所需要的润滑层厚度也就是几个微米。因此,需要的细雾喷射时间大约只有0.25秒(在稳定的流动下)。大多数电磁阀和压力系统的稳定时间需要0.25秒,那么大概只需要0.5秒完成整个喷涂。

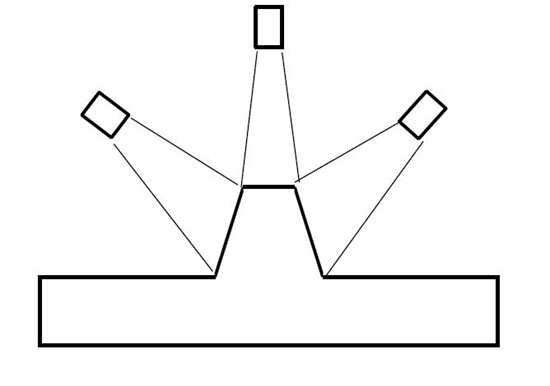

模具喷涂应该覆盖整个型腔,因此有必要检查喷涂形态:

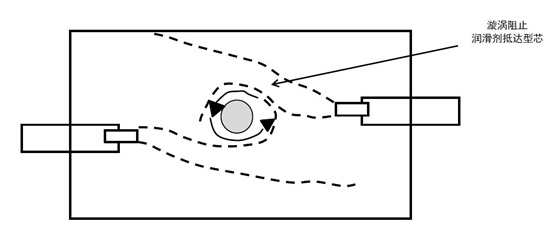

小心”打架的模具喷涂”。如果喷嘴不止一个,那么模具喷涂可能会交互在一起而形成旋涡。这会阻碍脱模剂到达预期的喷涂位置。较好的办法是交错打开那些会发生干扰的模具喷嘴,这样模具的所有表面都会获得所需的喷涂量。

6. 水基脱模剂带走的热量计算与模具的冷却

|

基本原则 模具喷涂的冷却是通过水蒸发吸热带走热量而实现的。每立方厘米的水大约带走2600焦耳的热量 |

如果所有的水变成水蒸气,那么每立方厘米或者每毫升的水吸收的热量大约为2600焦耳。这些热量意味什么呢?

如果拿1立方厘米的铝合金打比方,为了让这1立方厘米的铝凝固并降温到适合铸件顶出的300度,它所释放的能量是1500焦耳。

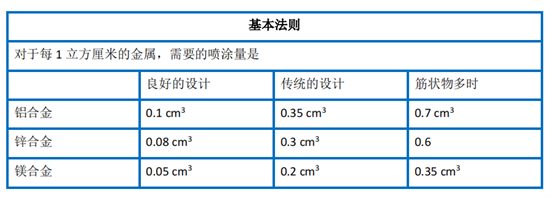

因此,如果主要依靠喷涂带走模具的热量,每立方厘米的铝合金凝固到固态大概需要0.7立方厘米(毫升)的水来冷却。

通过良好的温度场设计,可以让冷却水道带走绝大部分的热量,这样模具的喷涂量会大大降低。比较传统的方式是模具喷涂带走的热量大约为50%,在一些无法布置冷却水道的位置,可能需要更多的模具喷涂,比如有多筋的散热片铸件主要是由喷涂进行冷却。

那么设计的时候应该如何考虑呢?

模具喷涂冷却设计的三个基本方式:

第一种方式:模具设计良好,大多数的热量通过模具内冷却水带走。

第二种:模具设计更传统,内冷却水带走的热量大概在50%;

最后一种情形下,因为产品存在较多的散热片,布置内冷却水道比较困难甚至不可行,几乎所有的热量都是通过模具喷涂带走的。

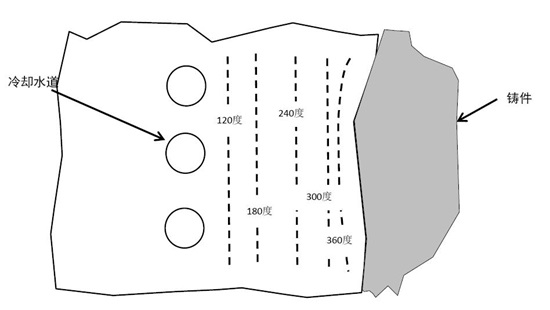

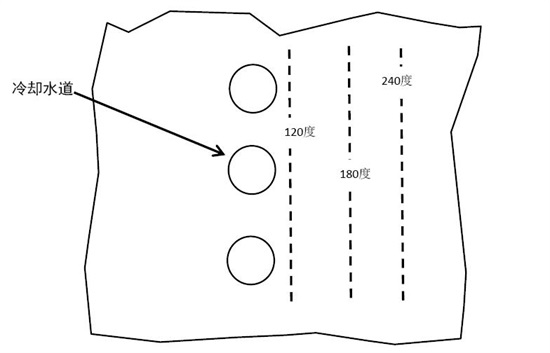

因此如果零件如下图所示,包括了三个区间,那么:

那么模具喷涂,如何具体进行计算呢?下面通过一个实例来说明:

如果铝合金铸件的体积是10厘米*10厘米*0.6厘米, 那么铸件的体积就是60立方厘米。如果我们假设热量的30%进入了定模而70%进入了动模,那么就有42立方厘米的铝在动模一侧释放热量。我们假设使用的是传统设计模式:也就是说热量的50%是通过模具喷涂带走的。从图表中我们得到每冷却1立方厘米的铝需要的水蒸气是0.35立方厘米。那么,在这个情况下,需要的模具喷涂是0.35*42立方厘米,也就是14.7立方厘米的模具喷涂量。

现在,如果动模一侧有一个喷嘴进行喷涂,每秒钟的喷涂量是4立方厘米,那么整个喷涂时间大约3.7秒。

喷涂的微小液滴与模具表面的热交换是非常复杂的,这些计算值只能作为粗略的参考。但是作为一个定量计算的起点是非常合适的,通过适当的调整,在获得良好的铸件质量情况下,把模具的喷涂量确定下来。

|

注意:此时是脱模剂里面的水全部转变成蒸汽(当然润滑剂除外)。如果模具喷涂的水滴过大或者模具喷涂速度非常高,一些脱模剂会从模具表面流下来。这样的喷涂不仅是一种浪费而且也不能让模具得到良好的润滑和冷却。如果脱模剂经常从模具流下来,要么考虑如何降低这个浪费,要么考虑在上述计算时做出相应的调整。

|

7. 模具喷涂系统的维护

如果模具喷涂的喷嘴有部分堵塞或者喷嘴的喷射方向由于螺丝的松动出现了改变,对计算和现场将会有什么影响呢?模具的一部分将会超级热而另一部分将会非常冷。这时候巨大的麻烦就会发生!

|

基本准则: 所有的计算和设置都是基于具有良好的维护、重复性良好,没有堵塞的喷嘴系统。解决问题的办法就是认真维护所有的喷嘴,确保其清洁,从而得到的正确的喷涂压力,正确的脱模剂的流量与喷涂速度。

|

可以把脱模剂喷涂在桶里,测量桶中收集的脱模剂的体积。每个班次应当有一致的喷涂量。最少每周要对模具喷涂进行测量,最好的方式是每天工作开始之前进行测量。

模具喷涂对于压铸厂来说是非常重要的环节。模具喷涂方式以及喷涂量的变化都会导致废品率的增加。没有任何企业希望一整天生产出废品!日常的预防与维护以及检查可以大大降低问题的发生。

14.76万

14.76万

14.84万

14.84万

5894

5894

1.26万

1.26万

5902

5902

6023

6023

9844

9844

9720

9720

8861

8861

1.17万

1.17万

9266

9266

6461

6461

8809

8809

1.04万

1.04万

837

837

8311

8311

5851

5851

5811

5811

1525

1525

809

809