重庆长安汽车股份有限公司李帅、向勇、王星、 廖治东

摘 要:压铸单元在压铸整线中设备投资占比通常大于 60%,是名副其实的核心单元,压铸单元设备综合效率(OEE) 在很大程度上决定了产线整体表现,本文结合我司最新一条生产线的上量提效过程,详细分析了影响压铸单元设备综合效率的关键因素,并结合实际经验提出相关的优化策略。

关键词:压铸单元;设备综合效率

导言

压铸单元是压铸生产线中名副其实的核心单元 ,其在整线中设备投资占比 达到了60%-80%,其运行效率基本决定了整线效率表现。随着自动化集成技术在压铸单元的应用,高集成度的全自动化压铸单元成为行业的发展趋势,其效率影响因素更加多样和复杂,如何评价压铸单元的运行效率是改善的前提,结合我司多年压铸技术管理实践经验,笔者认为采用压铸单元设备综合效率(OEE,Overall Equipment Effectiveness,下文简称 OEE)来系统全面压铸单元的运行情况具有可行性和可操作性,并对单元效率的优化提升有显著的指导意义。本文尝试对压铸单元OEE 关键影响因素进行详尽分解,并结合我司压铸技术管理实践,分享相关的优化策略。

1、OEE 指标的含义及现实意义

通常每一特定生产设备均存在自己的理论产能,而实际生产过程总是存在一定的干扰和质量损耗,使实际产能低于理论产能。OEE 为表现设备实际的生产能力相对于理论产能的比率,是一种独立的测量工具。

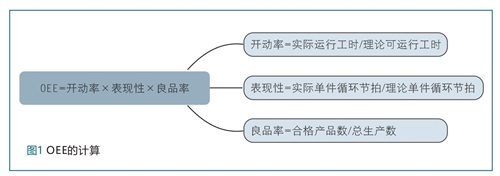

OEE 有很多种表达和计算方式,简便直观地看,实际生产干扰因素可以表达设备的实际开动情况、开动时实际运行情况、产出产品实际合格比率,本文采用图 1 所示计算方式:

OEE 指标计算公式非常简明,对于相近规格生产线,OEE 的高低决定了可提供的实际产能,对于订单拉动式生产,很大程度上决定了为满足订单峰值需求而必需花费的固定资产投资和实际运营工时,最终体现在实际运营的成本上,包括设备采购、运行能耗、人工薪酬等,将显著影响生产线的盈利能力,提高 OEE 具有显著的现实意义。OEE 与压铸单元和铸件的工艺设计和运营管理水平深度绑定,可以显著反映出生产线甚至压铸厂的设计、运营能力等核心竞争力。

2、全自动化压铸单元的运行特点

压铸单元是一个岛形结构的生产线,也称压铸岛,全自动化压铸单元具有如下特点:

(1)高度集成化,目前业内较先进的全自动化压铸单元,基本集成了从铝水到铸件半成品的主要制造功能,单元产出的铸件半成品经热处理、人工补充清理和外观检查即可达到机加上线的标准,基本可视为自动运转的循环流水线;

(2)相对封闭性,除了人机交互之外,单元内部与外部无其他交互环节,只要保证生产物料供应即可保证单元的正常运作,需要对工艺设置进行调整时,只能通过交互界面实现有限的调整,单元的运作是相对封闭且独立的,受外界的干扰和对外界的依赖较少;

当压铸单元运行顺畅的时候,可以稳定、持续、高效地输出产品,也不需要专人进行专门的操作,只需要做好基本的物料保证工作即可;但是压铸单元运作不顺的时候,将会导致严重的后果,包括:

(1)批量产生缺陷产品,这是因为单元受到外界干扰相对较小,随机变量因素较少,过程比较稳定,一旦过程出现偏差,将会导致持续偏差,如果不能及时处置,极易导致批量质量事故;

(2)单元频繁故障,单元在自动运行过程中,一旦某个子工序出现问题,后续子工序将无法顺利进行,单元一般都集成了十个以上的子工序,子工序出现问题概率叠加起来将是一个不小的概率,这些将显著提高单元的故障频次;

(3)节拍拖沓,设计或管理水平的不足将导致单元内各子工序出现串扰、制约等问题,如不能优化解决,就会出现循环节拍耗时长的问题,导致单元效率低下。

3、压铸单元 OEE 的主要影响指标

从计算公式可以看出,OEE 主要取决于开动率、表现性、良品率三个子指标,这三个子指标的实际表现与产品、工艺、管理密切相关。

3.1 开动率

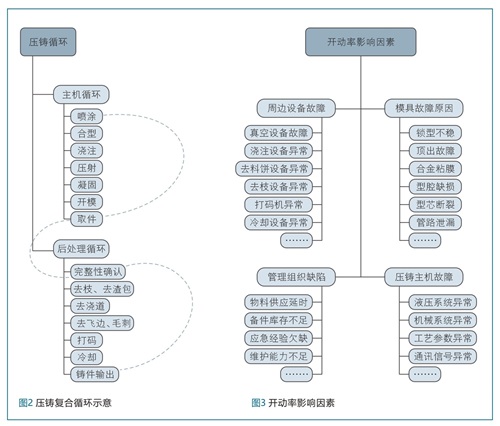

开动率为设备实际运行时间与设备理论可运行时间的比值,故障频次和平均单次故障处理时长决定了单元的基本开动率,主要因素包括:

(1)模具复杂程度,模具故障风险随着其复杂程度而显著上升,对于比较复杂的大型压铸模具(如发动机缸体),模具引起的停机时间可能占到单元总停机时间的 30%-70%,独立抽芯和挤压、型芯和冷却数目等都与模具故障频次和处理时长成正相关;

(2)单元集成程度,单元内各子工序设备发生故障的客观存在,故障风险随着单元功能集成度的提高而显著上升,对于全自动化压铸单元,子工序数目、各设备可靠性、集成控制逻辑等因子均可以直接影响开动率;

(3)管理维护水平,设计水平相近的压铸单元在生产类似产品时,经常会因为管理维护水平的不同而表现出显著性差异,备附件等生产资源库存水平、预防性维护及点检执行情况、常规故障处置经验均会导致开动率表现的不同,对于高集成度和拥有复杂模具的压铸单元这一点是尤其明显的;

开动率影响因素分解见图 3:

3.2 表现性

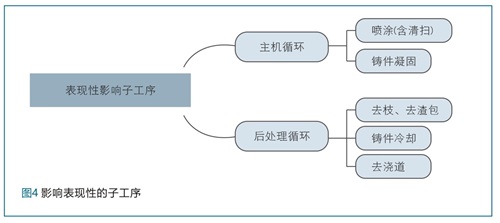

表现性为设备实际单件循环节拍与目标或理想单件循环节拍的比值,降低单件循环节拍并稳定维持是提升单元表现性的目标,单元表现性的优劣主要体现在以下两方面:

(1) 设计节拍快慢,与铸件结构、模具内冷设计、单元内子工序内在逻辑相关,复杂铸件的喷涂和凝固时间均会较长,模具冷却设计不足同样会增加喷涂和凝固时间,单元运行逻辑混乱或者繁复也会导致节拍延长;

(2)运行稳定与否,如果模具或者某子工序设备不能按照设计正常工作时,单元实际功能存在部分异常或缺失,为了弥补这类功能异常或缺失,同时完成生产任务,通常现场可能选择延长节拍生产;

影响表现性的相关子工序通常为时间弹性表大的工序,对于压射、开合模等标准工序影响相对有限(主要受产品结构和主机合模能力的制约),见图 4:

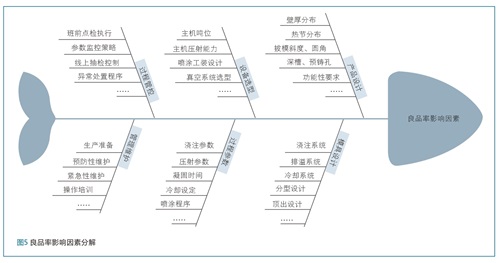

3.3 良品率

良品率是指生产产品中合格产品所占的比例,由产品设计、工艺设计、过程控制、现场管理、维护保养多方面综合影响,难以总结概述,笔者不再展开赘述,可能的影响因素详细分解见图 5:

综上分析,笔者认为影响 OEE 表现的主要因素是系统性的,贯穿整个产线设计投产过程,因此优化策略上应着眼整个工艺系统的建立、运行和维护,具体就是产线策划阶段的总体策略,设计阶段的产品设计和工艺设计以及投产后的

现场管理。

4、单元 OEE 的优化策略

4.1 总体策略

全自动化压铸单元是目前行业的主流设计模式,越来越多的自动化技术的应用于压铸单元,这是也是行业发展的基本趋势,如何在提高单元的自动化过程中同时提高单元的稳定性,单元总体设计策略上笔者认为有如下原则:

(1)平衡集成度与运行稳定性的利弊,部分影响稳定性的子工序如不能找到更稳定的方式替代,应考虑移出单元,避免影响单元整体效率;

(2)关注单元瓶颈的优化,结合前期生产线运行数据,锁定造成节拍瓶颈的子工序和故障时间排序较前的工序,进行原因分析并制定优化策略,在新单元设计时或老单元技术改造时进行针对性优化,以降低循环节拍并提高稳定性;

(3)注重单元内运行逻辑的合理性,避免因为子工序之间的逻辑混乱导致效率低下,单元内主机循环与周边后处理循环交接逻辑、各子工序之间交接逻辑、非正常循环生产件的自动处置逻辑都必须清晰、明确。

4.2 产品设计

这里的产品设计指的是铸件设计,其不仅与良品率相关,还与单元节拍和单元开动率关系密切,因此产品设计上除了铸件质量之外还应重点关注铸件的出型风险:

(1)壁厚分布,尤其是壁厚不均一的情况,该因素除可能造成热节质量缺陷外,还会影响凝固时间,从而影响节拍时长,增加模具冷却系统复杂程度,增加模具故障风险;

(2)深腔分布,尤其是厚壁局部旁的深腔,该因素可能直接造成铸件拉伤或变形,此外还会增加喷涂和模具冷却设计的难度,对单元节拍和开动率均有负面影响;

(3)预铸适度,控制出型难度和模具故障风险;

4.3 工艺设计

工艺设计包括具体的过程设计、设备选型、单元布局、模具设计、参数范围等方面,具体逻辑关系见图,过程逻辑清晰、设备选型实用、单元功能适度,模具设计简洁、参数范围合理是工艺设计的基本原则,本文不再赘述。

4.4 现场管理

设计需通过现场执行落地,现场执行主要通过现场管理由各职能部门具体实施,现场管理包括批量生产组织和现场技术管理两方面,每个公司、车间应有与自己现场实际相适应的管理制度,本文不再赘述。

5、案例介绍

5.1 项目概况

我司于2017年策划新建一条全自动化压铸生产线,用于蓝鲸系列全新换代动力平台缸体铸造生产,该生产线于 2018年初建成,当年年底开始大批量生产,2019年即开始满负荷生产,下线数量超过100万台。笔者有幸作为新平台缸体铸造工艺负责人和建线工艺总设计师,负责产品工艺性优化、产线工艺设计、投产调试调试等技术性工作。

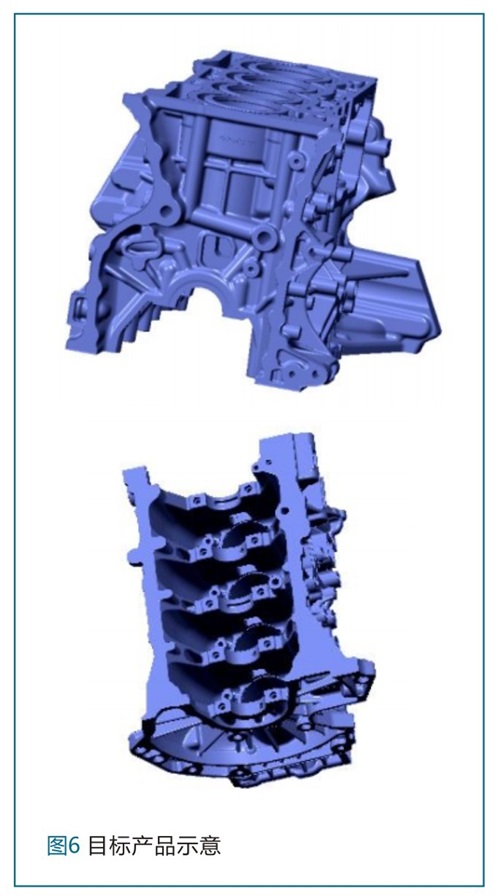

目标产品为一款直列四缸发动机缸体,该缸体采用集成式设计(不分上下体),高度尺寸接近280mm,内部油道数量超过15根,并存在深腔结构多处,整体复杂程度高过我司曾投产过的任一产品。见图6。

压铸单元全新设计,在我司前期单元设计的基础上进行了革命性改进,目标单件节拍110s/件,目标良品率(含机加料废)95%,目标开动率 85%,单元 OEE 目标为80%。

5.2 先期问题

策划阶段团队对公司前期投产的单元的运行情况进行了分析,前期压铸单元 OEE 仅60% 左右,主要问题的节拍较长(135s/件)和开动率偏低(长期低于70%),具体问题有:

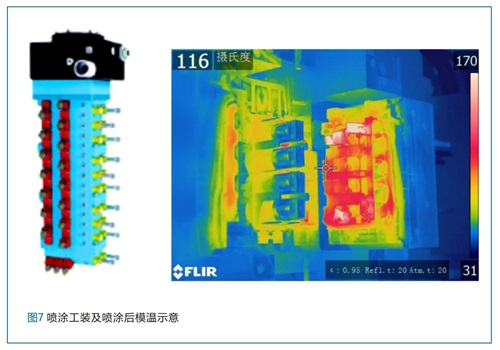

(1)喷涂和清扫总时间,达到50-70s/循环,为主机循环的瓶颈工序,主要原因是喷头结构设计不合理造成喷涂效率低下,模具冷却设计不合理,导致模温平衡性不佳,局部过热或过冷,造成局部脱模剂附着不好,图7;

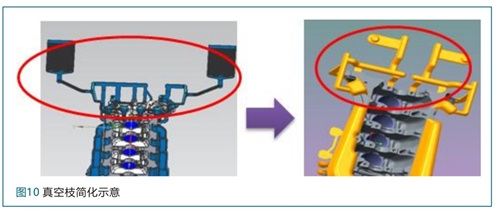

(2)去枝工序繁复,需采用液压剪剪切9次再进行撞枝去除,时间较长且故障率较高,主要原因真空枝较长且呈网状结构;

(3)飞边毛刺清理工序繁复,占用节拍并提高故障,然而去除效果还不理想,需要安排人工补清,主要原因是飞边毛刺与模具状态相关,稳定性较差,单元内的简易工装不能适应这种变化,功能不足;

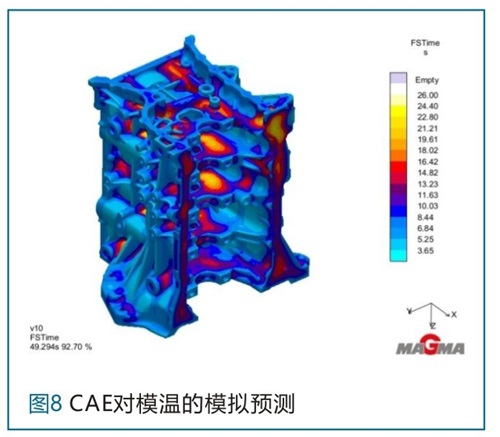

(4)模具预铸、冷却管较多,导致模具故障率较高,拖累了整个单元的开动情况,根本原因是公司前期模具设计阶段对模温的预测能力不足,导致模具设计上缺乏针对性,最后模具冷却和预铸都比较复杂。

5.3 优化策略

由先期问题分析,可以得出开动率和表现性是主要的问题,解决这类问题基本策略是对单元的功能子工序进行合理性分析,重新选择或设计问题子工序的设备和工装,同时对单元功能结构和模具结构进行简化。

(1)在 CAE 分析的指导下,简化铸件预铸和模具冷却,铸件设计阶段取消所有 M6 螺纹孔的预铸,取消所有 M8 螺纹预铸孔的点冷设计,模具整体冷却管路最终控制在180组,较先前设计方案减少了50组以上,图8;

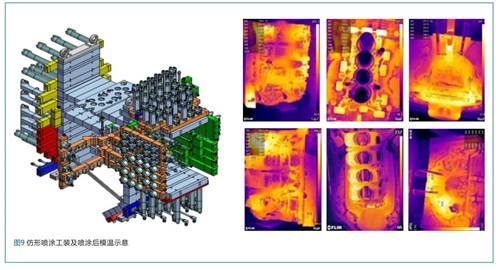

(2)喷涂工装采用仿形设计以提高喷涂效率,喷涂和清扫目标时间35s/循环以内,喷涂后模温分布在150-220℃,图9;

(3)真空排气方式采用主动式真空设计,使真空枝设计得到简化,使剪枝在 2 次剪切内完成,同时降低真空阀堵塞的风险;

(4)飞边毛刺移出压铸单元,简化单元功能以降低故障率,同时成立单独的全自动化自动集中清理单元,在单元外集中处理飞边毛刺,保证清理效果。

5.4 整改效果

整体达成目标 , 单元实际运行节拍103-105s/件,良品率稳定在95%以上,单元开动率85-88%(模具故障率5-6%,设备故障率7-8%),整线实际 OEE 为85%-89%(节拍按设计目标计算)。

(1)模具在简化预铸和冷却后,循环节拍及产品质量均未受到负面影响,同时模具制造、使用和维护成本显著降低;

(2)实际喷涂和清扫目标时间为33s/循环,仿形喷涂工装的应用不仅降低了循环节拍,还提高了模温表面均一性;

(3)主动式真空设计的应用简化了真空枝的设计,同时因为主动式液压控制逻辑的稳定降低性使真空阀堵塞故障耗费工时由旧线的 50h/ 月下降至8h/月;

(4)独立全自动化自动集中清理单元,解决了设备故障率高和清理效果差的问题,整线人工清理人员由旧线的2人/单元下降至0.5人/单元。

采用优化策略新设计的压铸单元效率提升明显,实际可交付合格13.5万/年/台,较旧线的10.5万/年/台提升接近30%。

6、结语

笔者认为效率是设计出来的,高效的策略加上有效的执行是压铸单元运行系统的保证;质量、成本、效率是压铸生产线运营的核心指标,其中效率在真正意义上把质量、成本两者有机地统一 起来,有质量才有效率,有效率才有成本。

OEE 作为效率综合指标有着重要的评估参考意义,在产线的策划、设计、调试、运营过程应得到一定的重视。

13.39万

13.39万

13.47万

13.47万

5798

5798

1.23万

1.23万

5806

5806

5925

5925

9737

9737

9618

9618

8756

8756

1.09万

1.09万

9175

9175

6358

6358

8633

8633

7793

7793

130

130

6505

6505

5654

5654

5321

5321

845

845

119

119