冯维彦 杨锐

力劲集团·重庆力劲机械有限公司

摘要:以压铸设备的技术提升和中国压铸市场的现状为切入点,解决压铸行业的节能、环保和压铸工艺的高要求,从而为进入中国压铸高端压铸市场增加更多机会。

关键词:两板式压铸机,绿色,环保,节能,力劲

前言

关于压铸的起源目前较多的说法是在1822年,威廉姆·乔奇(Willam Church)博士曾制造一台铅字的铸造机,算是起源。之后的大半个世纪基本以低熔点合金的热室压铸为主,直到上世纪的1905年多勒

(H.H.Doehler)研制成功用于工业生产的压铸机来压铸锌、锡、铜合金铸件。随后瓦格纳(Wagner)设计了鹅颈式气压压铸机,用于生产铝合金铸件。1927年捷克工程师约瑟夫·波拉克(Jesef Pfolak)

设计了将坩锅与压射室分离的冷压室压铸机,使得压射力和合金温度都大大提高,更适合工业生产的要求,从而使铝、镁、铜等合金均可采用压铸生产。但是随着对压铸件的质量、产量和大范围应用的需求,

已对压铸设备不断提出新的、更高的要求,而压铸新技术的出现以及新工艺的采用,又促进压铸生产更加迅速地发展。

自2000年之后,在压铸生产过程中,除装备自动浇注、自动取件及自动喷雾机构外,还安装机器人参与的全自动化单元生产、成套测试仪器等,不仅对压铸过程中各工艺参数进行检测,甚至对压射力、压射速

度的数字化直观设定、显示监控的实时控制装置和合型力自动调整装置等。

现在随着科学技术和工业生产的进步,尤其是随着汽车、摩托车、家用电器以及通讯等工业的发展,又从节能、节省原材料、绿色环保诸方面出发,压铸技术已获得极其迅速的发展。力劲集团科研人员从自己

独创的大型两板式注塑机(见图1)获取灵感开发出来的力劲两板式冷室压铸机(见图二),是首家中国企业推出的,并唯一的一家中国压铸机制造商。

下面就以压铸设备的技术提升和中国压铸市场的现状为切入点,谈谈我们如何解决压铸行业的节能、环保和压铸工艺的高要求,来满足高端压铸市场的。

1力劲两板式压铸机介绍

1.1力劲两板式合模机构

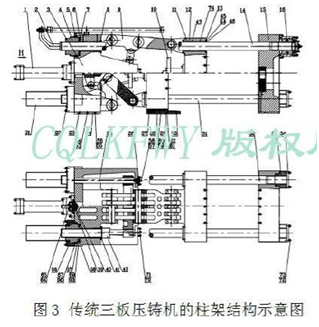

力劲新开发的两板压铸机的合模系统将原来传统三板压铸机(如图3)中的尾板、曲肘部分省掉,并将中板(动板)机构做了调整,合模仍然沿用慢速起步、高速合模、低压合模保护、高压锁紧四段。

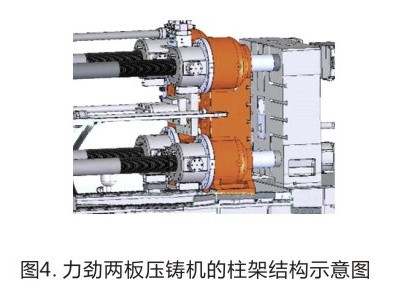

由装于动模板后端两侧的合模机构完成快速的合拢模具,确认低压通过低压保护段后,由锁紧机构完成高压合模。锁紧机构由四组开合螺母和四组高压锁紧油缸组成,如图4所示。

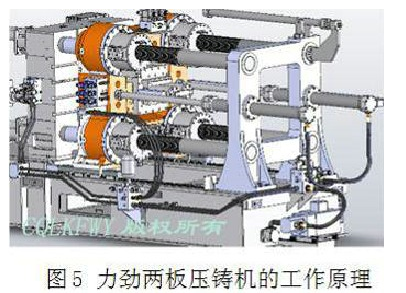

1.2力劲两板式合模机构的工作原理开合螺母能够打开和闭合,打开时动模板沿重载荷加工中心专用导轨和大杠可自由移动,闭合时与大杠上的大杠螺纹啮合,动模板的后退点被确认。高压油进入四组高压锁紧

油缸,四组油缸同步工作,哥林柱(大杠)产生拉伸力将模具锁紧,如图5。

2.目前中国市场对压铸机的要求

目前中国压铸所分布的主要产业是以汽车、摩托车为代表的交通运输业;以单缸或双缸汽油机、柴油机为代表的通机制造业;以空调、洗衣机、电视为代表的家用电器零部件制造业;以移动电话、笔记本电脑

为代表的通讯业;以卫浴、门窗五金为代表的建材业等行业。随着国际市场的疲软带来的负面影响已经对中国的其他相关产业产生影响,现实状况是国家必须加强节能、环保要求,企业的人力成本不断上升

等,企业必须在这个基础上来生存。这就要求我们必须采用在生产过程中做到:

1)单件产品的制造成本必须降下来;

2)对劳动力的技能要求要降低,对劳动者的劳动强度要降低;

3)设备的工艺范围要更加宽泛,以满足更高的产品需求;

4)产品质量要更好、外观要更美观;

5)生产现场的人是快乐的,是可以向社会展示的。#p#分页标题#e#

3力劲两板式压铸机是如何满足市场的要求的

3.1在降低单件生产成本上的提升

3.1.1在节能上的表现

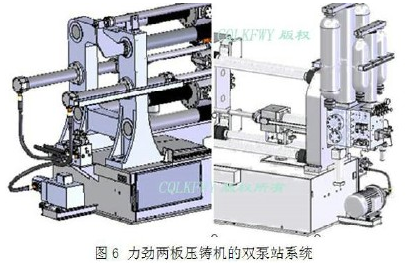

力劲两板压铸机采用的是双泵站系统,如图6.采用双泵站系统不仅可以提高响应速度缩短周期时间,而且可以减少沿程损失。比如:按照传统泵站在柱架尾板下方的设计,在高压合模后,如果压射储能器的能

量不足,需要从泵站供油过来,按照800T压铸机约8m的管路,所需要的时间,压射时再从系统供油,显然需要时间和造成压力的波动。而力劲双泵站系统是在合模、顶针、调模、抽插芯等处采用伺服泵站节

能装置;在压射端在设置一组泵站专门对压射系统供油,这样不仅供油及时,而且储能系统随时处于设定的最佳状态。

实践表明:使用两组油泵独立运作,令工作更快更顺畅,周期时间更短两组泵配合可更有效率运用,令能源消耗更低,经测试单件产品节能效果超过40%以上。

3.1.2提高生产效率

降低单件产品的成本,除了降低单件产品的制造成本外,还要降低设备本身折旧的分摊成本。而降低分摊成本的最好途径是提高产量和合格率。

由于开合模(行程、速度、响应时间等的综合影响)效率的提高,射料准备时间的不必要和压射性能的更好表现。

经测试采用力劲具有双泵站系统的两板式压铸机其生产效率比传统压铸机提高15%以上。

3.2更加宽泛的工艺范围

3.2.1模具厚度调节方便快捷,并且具有模具温度自动初尝功能。

压铸机本身的调节范围更宽,而且与传统的三板压铸机的曲肘式柱架结构相比,动定模板锁紧机构的最大特点是在可以设定的任意位置直接锁紧模具。而传统三板压铸机必须在曲肘处于伸直状态并且精确达到

某一位置才能将模具锁紧,每次更换模具,都需要精确的定位锁紧位置,需要一定的调节过程,而两板压铸机是任意位置锁紧。因此,两板式压铸机模具厚度调整方便、快捷,换模时间短。而且不存在曲肘处

在死点造成的难以开模的状况出现,节约时间。

压铸模具在生产过程中温度会有改变从而造成模具锁紧位置的改变,由于两板压铸机具

有模具温度自动补偿系统不会造成重新调节的影响。比如在传统三板压铸机上,在模具温度升高膨胀过程中,大杠(哥林柱)的拉伸力不断加大,合模时间也开始加长,直到不能锁紧,而报警停机,重新校正

模具开档。这样一方面浪费了时间,另一方面大杠存在严重的安全隐患。

3.2.2对于精度要求较高的产品,可以做到四根大杠任意时间的合模力都是均匀的。

在传统压铸机上大杠锁模力的调节是通过调节大杠尾部的锁紧螺母和定模板处的哥林柱(大杠)螺母之间的距离。而四根大杠需要通过合模力测试仪不断的调整四根哥林柱,而且模板平行度还有可能跟着变

化。在力劲两板压铸机上,由于锁模力是由四个高压油缸产生,而且提高供的高压油是一样的。所以他们产生的合模力是均匀的,不会出现某一根哥林柱(大杠)超负荷的情况,而且可以大大提高产品的平面

度。满足一些高端产品的要求,比如笔记本电脑外壳的厚度均匀性要求是丝级(0.01mm)要求。

3.3环保方面的优秀表现

3.3.1合模机构的机铰(曲肘机构)的润滑、调模机构的润滑都可能产生污染对于机铰的润滑,通常有两种方法:一种是采用含油轴承,但是由于其润滑效果尚不能满足要求以致较快磨损,现在采用的比较少。

另一种是采用导轨油或机油对曲肘铰接部分进行润滑,采用较多。机铰润滑造成的污染主要是滴漏出来的油进入排水系统造成的。

在调模机构也会添加重载的润滑脂,也会进入排污系统。而且这些润滑油和润滑脂都是资源性产品。而两板式压铸机不存在机铰部分和调模部分,所以一方面不存在任何污染排放,另一方面节约购买导轨油、

润滑脂等的成本;购买这种压铸机由于零部件的减少,不仅节约材料,而且维护成本大幅度减少(目前设备大修主要是机铰部分磨损)。

3.3.2压铸机本身的占地面积较少

目前,各地土地成本大幅度上升,而且土地是我们的稀缺资源;我们很多厂房由于场地太小而无法安装大吨位压铸机;压铸车间的跨度每增加1m,对行车的成本、工厂的造价增加都是成倍数的增加。而力劲两

板压铸机机身长度由于不需要尾板和机铰部分,哥林柱(大杠)长度也明显缩短。两板压铸机各机型比传统三板压铸机基本都有不同程度的减少,平均在2-3m#p#分页标题#e#

2,长度缩短1.5-3m不等。

3.4自动化压铸单元的不断进步,而且两板压铸机的自动化配套能力更强。

国内以力劲为代表的压铸机厂商,不断提高自身压铸机的集成和自动化程度,并得到广泛应用。完全可以实现无人操作或一人操作两台甚至三台压铸单元,有的甚至在单元内进行了加工。这些都大大减轻了劳

动者的劳动强度,让更多的人进入我们压铸行业。这些都是完全可行的。

4结语

在当前压铸行业竞争越来越激烈的市场环境下,力劲压铸机顺应要求推出了绿色、节能、环保的高性能压铸机,帮助用户制造成更具竞争力的产品,让劳动者更加轻松,而且使得设备本身对原材料和能耗大大

降低。让力劲自身与用户一道做出了负责企业应有的表现。相信在未来两板式压铸机在中国市场会有更好的表现。

15.64万

15.64万

15.74万

15.74万

6552

6552

1.33万

1.33万

6710

6710

6652

6652

1.05万

1.05万

1.04万

1.04万

9464

9464

1.24万

1.24万

9870

9870

7090

7090

9463

9463

1.13万

1.13万

1517

1517

8955

8955

6521

6521

6480

6480

2211

2211

1471

1471