李世光

摘要:本文根据从事铝合金压铸生产中的多年经验,对压铸铝合金与铸铁嵌件结合生产常见的缺陷分别从形态、产生原因、解决处理方法逐一进行了总结和论述,对提高铝合金压铸产品的质量和在生产中迅速针对不同缺陷提出了切实可行的办法。

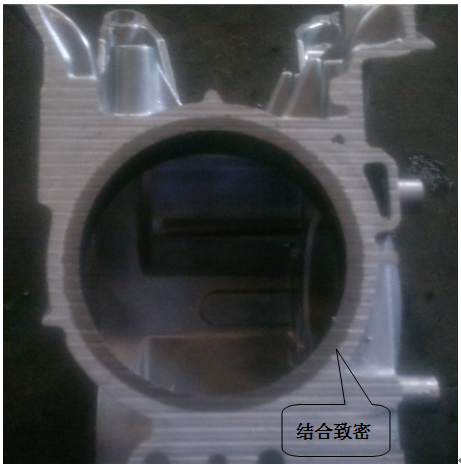

1、铸铁嵌件与铝合金结合处开裂

1.1现象:解剖产品铸铁嵌件外包铝出现局部空洞或开裂,成不规则状,长度、宽度不一致。

1.2产生原因:

1.2.1铸铁镶件表面清洁度差,有油污、锈蚀在铝液填充后,铸铁表面与铝合金产生间隔,形成空洞,产生裂纹。

1.2.2铸铁镶件未进行预热处理,在湿度较大或气温低时铸铁会吸收水分,铸铁镶件未预热,镶件内部水分未排除,由于压铸填充速度快,铝液在填充过程中,镶件内部水分不能排除,产生气体,铝液不能与镶件完全接触包覆,形成间隔。

1.3处理办法:

1.3.1嵌件表面粘沙必须清理干净,不得有油污和锈蚀,使用水溶性防锈剂配合Vci气相防锈袋,保证3个月内不生锈,在使用时不得与水、油及对铸铁产生锈蚀的物质接触。

1.3.2铸铁件必须预热,在加热箱内加热,控制温度为35℃-50℃保持,使用1件取1件放到模具上,在没有条件使用加热箱,可以在保温炉取料口边加热,预热温度使用表面温度测试专用数显表,也可以使用手感,感觉温热,表示温度在35℃左右,感觉烫手,温度超过50℃。

1.3.3铸铁嵌件预热的目的,除去铸铁件内部水分,防止铸件填充过程中产生气体,形成内部卷起,形成气孔。

1.3.4铸铁件预热后,减少与铝液的温差,铝液容易包覆在铸铁嵌件外。

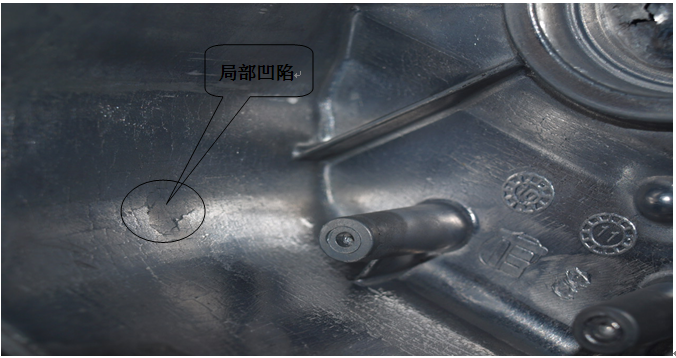

2、产品局部凹陷

2.1现象:解剖产品,凹陷处为孔洞,直径超过5-8mm,深度在2-5mm。

2.2产生原因

2.2.1铝合金产品局部壁厚不均匀,壁厚处铝液冷却速度慢,产品脱模后急剧冷却,造成内部组织收缩,形成孔洞。

2.2.2铝合金材料搭配不均匀,一般正常情况新旧材料比为:7:3,但是在实际生产中,由于回炉料一般都没有称量,都是按照料车装量大概计算,原材料铝材重量基本上标准,新旧料比例可能会为:6:4或5:5,回炉料化学成分基本都是合格的,但是塑性不够,延伸力降低,收缩大,造成产品形成孔洞。

2.2.3铝合金材料含铜超过5%,在产品壁厚处,由于铜的吸热多,脱模后急剧冷却,形成收缩造成凹陷。

2.3解决办法:

2.3.1铸件壁厚设计尽量均匀;

2.3.2模具局部冷却调整;

2.3.3提高压射比压;

2.3.4改善型腔排气条件。

2.3.5搭配铝合金材料,降低铜元素比例,合符含量标准。

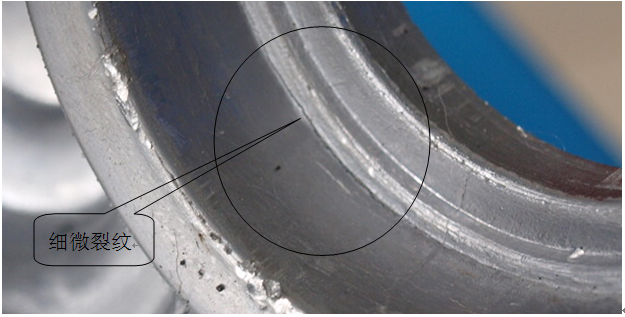

3.产品细微裂纹

3.1现象:

3.1.1在自然光线下,肉眼可见,产品成型根部,细而长,宽度0.2-0.5mm不规则裂纹,解剖横向断面不规则网纹;

3.1.2铸造件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势;

3.1.3冷裂隙开裂处金属没被氧化;

3.1.4热裂一开裂处金属已被氧化。

3.2造成原因:

3.2.1合金中铁含量过高或硅含量过高;

3.2.2合金中有害杂质的含量过高,降低了合金的塑性;

3.2.3铝硅合金:铝硅铜合金含锌量过高或含铜量过低或过高;

3.2.4模具,特别是模腔整体温度太低;

3.2.5铸件壁厚、薄存有剧烈变化之处,收缩受阻,尖角部位形成应力;

3.2.6留模时间过长,应力大;

3.2.7新旧料搭配不合理。

3.3解决办法:

3.3.1正确控制合金成分,在某些情况下可在合金中加纯铝锭以降低合金中含镁量或铝合金中加铝硅中间合金以提高硅含量;

3.3.2改变铸件结构,加大圆角,改变出模斜度,减少壁厚差;

3.2.3变更或增加顶出位置,使顶出受力均匀;

3.2.4缩短开模及抽芯时间;

3.2.5提高模温,保持模具热平衡;#p#分页标题#e#

3.2.6将新旧料比例从原来的7:3,改为8:2。

4、产品表面气泡

4.1现象

4.1.1自然光线,铸件表面有米粒大小的隆起表皮下形成的空洞;

4.1.2气泡大小不一致,从Φ3~Φ10不等,在产品平面处容易可见;

4.1.3敲击气泡表面会下凹。

4.2.产生原因

4.2.1合金液在压室充满度过低,产生卷气;

4.2.2压射速度过快;

4.2.3模具排气不良,在填充过程中合金液卷气;

4.2.4合金液未除渣造气,合金液温度过高;

4.2.5模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来;

4.2.6脱模剂太多,在模具表面未形成膜;

4.2.7内浇口开设不良,充填方向交接;

4.2.8喷气管位置不对,喷涂后有水滴未吹干净。

4.3解决办法

4.3.1改小压室直径,提高金属液充满度在70%~85%;

4.3.2延长压射时间,降低慢速压射速度,改变低速与高速压射切换点;

4.3.3降低模温,保持热平衡,控制模具心部温度在220℃~235℃;

4.3.4检查排气槽、溢流槽,及时清除排气槽上的油污、废料,保证排气充分;

4.3.5调整熔炼工艺,进行除渣造气处理;

4.3.6留模时间适当延长;

4.3.7减少脱模剂用量,尽量少用油脂脱模剂;

4.3.8调整喷气管位置,保证喷涂后将水滴吹尽。

参考文献:

①<铝合金熔炼与铸造> 罗启全 主编 广东科技出版社

②<压铸铝硅合金中气孔形成及影响因素>“汽车工艺与材料”

本人简历 :李世光 男 汉族 出生于1969年,地址:重庆市北碚碚南大道2号2-2-2-1 #

电话:13500334846 传真:023-68240387 E-mail:lisg1217@163.com

从事压铸模具,压铸技术20年,中国机械工程学会会员,现任重庆天盛金属制造有限公司压铸部部长,负责压铸部全面管理工作、模具设计开发、模具使用现场改进和压铸技术。

15.85万

15.85万

15.95万

15.95万

6742

6742

1.34万

1.34万

6894

6894

6820

6820

1.06万

1.06万

1.06万

1.06万

9639

9639

1.26万

1.26万

1万

1万

7268

7268

9642

9642

1.15万

1.15万

1742

1742

9109

9109

6704

6704

6676

6676

2396

2396

1660

1660