1 定义及其目的

热处理就是选用某一热处理规范,控制加热速度,升到某一相应温度下保温一定时间以一定的速度冷却,改变其合金组织。其主要目的是:提高力学性能,增强耐腐性能,改善加工性能,获得尺寸的稳定性。

2 热处理工艺分类

2.1 退火:

2.1.1 定义:退火就是将铝合金铸件加热到较高温度(一般300℃左右),保温一定时间,随炉冷却到室温的工艺。

2.1.2 目的:消除内应力,稳定尺寸,减少变形,增大塑性。

2.2 固溶处理:

2.2.1 定义:固溶处理就是把铸件加热到尽可能高的温度(接近于共晶的熔点),在该温度下保持足够长的时间,并随后快速冷却。

2.2.2 目的:提高铸件的强度和塑性,改善合金的耐腐蚀性能。

2.3 时效处理:

2.3.1 定义:时效处理就是将铸件加热到某一温度,保温一定时间后出炉,在空气中缓慢冷却到室温的工艺。

2.3.2 分类:

2.3.2.1 不完全人工时效:它是采用比较低的时效温度或较短的保温时间,目的是为了获得优良的综合力学性能,即比较高的强度,良好的塑性和韧性。

2.3.2.2 完全人工时效 :它是采用较高的时效温度和较长的保温时间。目的:获得最大的硬度,即得到最高的抗拉强度。

2.3.2.3 过时效:它是加热到更高温度下进行。目的:得到好的抗应力腐蚀性能或比较稳定的组织和几何尺寸。

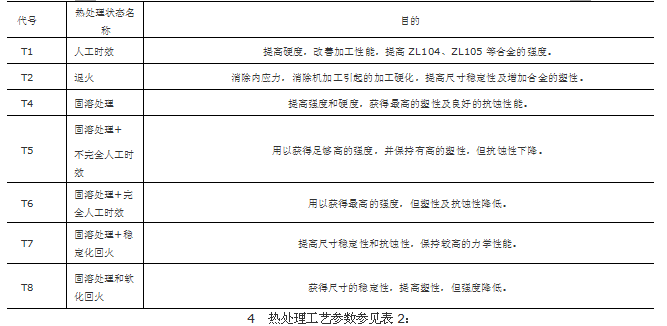

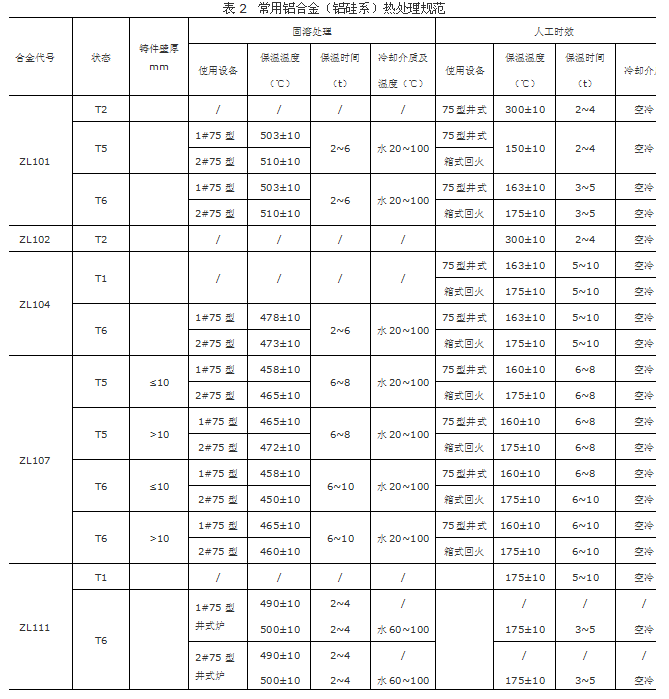

3 热处理状态代号及意义参见下表:

5 热处理操作要点:

5.1 热处理用炉的准备:

5.1.1 检查热处理用炉及辅助设备。如供电系统、空气循环用风扇,自控仪表及热电偶插放位置是否正常、合格。

5.1.2 检查在正常工作条件下,炉膛各处温差是否在规定范围(±5℃)内。

5.1.3 起重设备是否正常、可靠。

5.2 装炉:

5.2.1 待处理的铸件应按合金牌号、外廓尺寸、铸件壁厚及热处理规范进行分类。

5.2.2 检查铸件质量的单铸试棒,应与同炉浇注的铸件同炉热处理。

5.2.3 中小型铸件用专门的框架组成一批,一起装炉。大型铸件应单个放在专用架上装炉。

5.3 加热及保温:

5.3.1 送电加热时,应同时开动风扇和控温仪表。

5.3.2 加热应当缓慢(一般为100℃/h)。对复杂铸件,应在较低温度下装炉(300℃以下),并使加热至淬火温度的时间为2小时左右。

5.3.3 在保温期间,应定时校正炉膛工作区域温度。

5.3.4 由于某种原因造成中断保温,在短期不能恢复工作时,应将铸件出炉淬火。在排除故障后,再次装炉继续升温进行热处理,其总的保温时间应稍许延长。

5.4 出炉冷却:

5.4.1 保温结束后,用吊车或其它装置将铸件迅速出炉,淬入规定冷却介质中冷却。

5.4.2 淬火转移时间是指从铸件吊起到铸件全部淬入介质中,总的时间最好不超过15S。

5.5 铸件变形的校正:

5.5.1 铸件变形应在淬火后立即校正,矫正模具和工具应在淬火前事先准备。 #p#分页标题#e#

5.5.2 根据铸件特点和变形情况选择相应的矫正方法,矫正时用力不宜过猛,要缓慢均匀。

5.6 时效操作:

5.6.1 需进行人工时效的铸件,应在淬火后尽快进行。

5.6.2 装炉时,炉温不得超过时效温度。

5.6.3 将自动控温仪表定温,然后送电加热,开动风扇。

5.6.4 保温时间到后,断开电源。

5.7 重复热处理 :当热处理的铸件力学性能不符合要求时,可进行重复热处理,重复热处理的保温时间可酌情缩短,其次数不得超过两次。

5.8 技术安全及其它:

5.8.1 进行热处理操作时,操作者不得离开现场,切实注意观察温度和设备运转情况,穿戴好防护用品,做好原始记录。

5.8.2 在装炉和出炉前,必须切断电源。

6 热处理质量检查:

6.1 检查方法及项目:

6.1.1 目视检查:观察工件的表面状况,目的在于发现是否有共晶体的析出物引起的表面起泡、氧化变黑以及翘曲变形和裂纹等。

6.1.2 尺寸检查:检查铸件的变形程度,尺寸是否符合规定的精度等级。

6.1.3 荧光检查:表面裂纹、铸造缺陷:气孔、缩孔、夹渣和疏松等。

6.1.4 力学性能检查:检查单铸试棒或铸件本体的抗拉强度、伸长率或硬度是否符合技术标准 >标准要求。

6.1.5 金相检查:取试样,检查是否过烧和强化相是否溶解完全等。

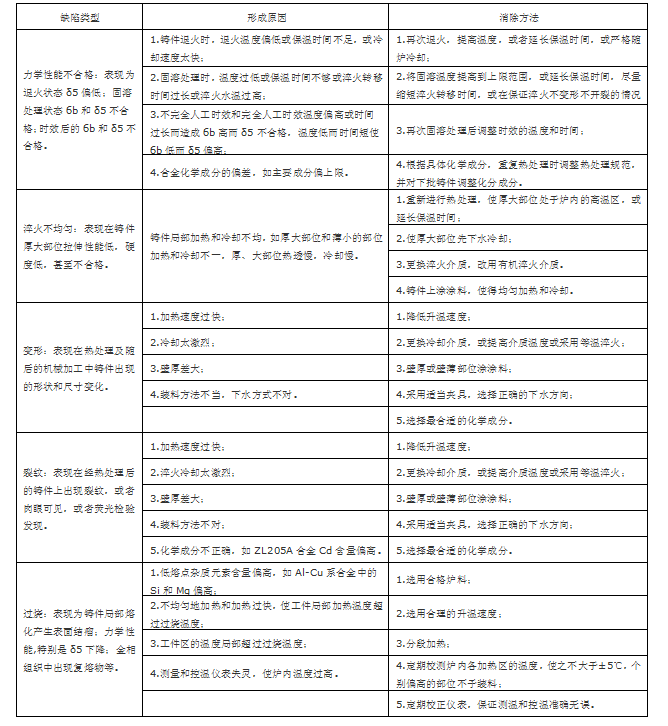

6.2 热处理缺陷及消除方法:

6.2.1 热处理缺陷分类:力学性能不合格、淬火不均匀、变形、裂纹及过烧。

6.2.2 热处理缺陷产生的原因及消除方法见表4:

15.86万

15.86万

15.95万

15.95万

6745

6745

1.34万

1.34万

6894

6894

6823

6823

1.06万

1.06万

1.06万

1.06万

9641

9641

1.26万

1.26万

1万

1万

7272

7272

9645

9645

1.15万

1.15万

1744

1744

9109

9109

6706

6706

6678

6678

2397

2397

1662

1662