郑洪波

一、概述

电液伺服系统以其驱动功率大、响应速度快、精度高而在航天、军事和民用工业上得到广泛地应用。随着数学、控制理论、计算机技术、电子技术和液压基础理论的研究和发展,液压控制技术得到了很大的发展。

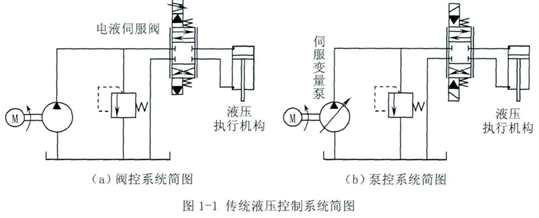

传统液压控制系统按液压控制元件的不同可以分为阀控系统(伺服阀节流控制)和泵控系统(伺服变量泵容积调速广,其原理简图如图1-1所示。

阀控系统(图1-1(a)):采用伺服阀按节流原理控制流向执行机构的流量或压力,而液压泵所输出的多余流量则通过溢流阀回到油箱。伺服阀的频响一般可达lOOHz上,因此系统的增益较高,频带宽,响应速度快,动态特性好。不过由于伺服阀对传动介质要求高,污染的油液会使元件和机构磨损甚至堵塞而降低其性能,系统的故障往往与伺服阀的不正常工作有关。另外,阀控系统无法避免节流损失和溢流损失所造成的系统温升高、散热难、效率较低等问题。

泵控系统(图l-l(b)): —般由电动机以一定的转速驱动伺服变量泵,利用变量泵的伺服机构改变变量泵排量的办法控制流向执行机构的流量或压力。与阀控系统相比,泵控系统的功率损失小,效率较高,节能,常用于大功率场合;但系统固有频率较低,响应速度较慢,调速范围小,动态特性不高。另外,这种传统的容积控

制方式对外负载变化、油液污染等各种干扰非常敏感,变量泵机械结构复杂,价格

较高效率却较低,其伺服机构对传动介质要求较高。

随着微电子技术及大功率电子器件的发展,变压变频技术越来越引起人们的关

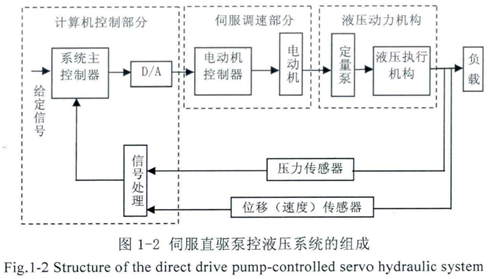

注,矢量控制理论从原理上解决了交流电动机在伺服系统中的控制方法问题,促使交流伺服系统逐步取代直流伺服系统成为当今伺服技术的主流。将交流伺服技术和液压技术相结合而形成一种新型的调速方法,也是一种改变油泵输出流量的调速方式,但不是靠改变变量泵的排量而是通过改变电动机的转速来改变泵的输出流量。因此,油泵可以选用价格低廉,可靠性高的定量泵。这就是本文所研究的"伺服直驱泵控液压系统"。它是近十年来国际液压技术界的一项重大技术创新成果。它最主要的特点是在电液伺服系统中使用交流伺服电动机而不用电液伺服阀。这种新型的伺服系统具有电动机控制的灵活性和液压出力大的双重优点。在一般技术性能要求的伺服装置上,已经可以代替使用电液伺服阀和伺服变量泵的传统型电液伺服系统。这种系统在国外被称为直驱式容积控制电液伺服系统(Direct DriveVolume Control Electro-hydraulic Servo System,简称DDVC),有时也简称为"无阀系统"(指不用电液伺服阀)、变转速液压系统,本文则统一称之为"伺服直驱泵控液压系统",同时按习惯简称DDVC。

目前,高性能的电液伺服系统大多采用同步电动机,控制驱动器多采用快速、准确定位的全数字位置伺服系统,典型厂家如德国西门子、美国柯尔摩根和日本松下、安川等公司。国产厂家如江门蒙德电器有限公司也生产伺服驱动器。伺服直驱泵控液压系统的原理见图1-2。下文中提到的泵控系统专指伺服直驱泵控液压系统。

伺服直驱泵控液压系统的主要优点是:

1.节能高效。选用了功率因数和过载能力高的同步伺服电动机,按负载实现功率在线控制,当系统处于非工作周期时(保压工况和空转工况)几乎不消耗能量;避免了阀控系统的节流损耗和溢流损耗,功率损失小,热量产生少。

2. 调速范围宽。同步伺服电动机与液压执行机构可以做到较为理想的功率匹配:变频器恒转矩输出的调速范围不低于1:20,高性能的则可达1:100以上,同步电动机的调速范围可达1:80,完全能够满足液压系统的要求。不过考虑到液压泵在低转速时吸油困难,易引起流量脉动,因此,DDVC电液伺服系统的调速范围一般控制在1:20之内。此外,由于同步伺服电动机具有较高的过载能力,选择小容量的电动机在短时间内也可满足大功率的要求。

3. 可靠性高,寿命长。选用了可靠性高的定量泵,而且由于电动机工作在额定转速以下,定量泵的磨损大大减少,寿命长;免去了价格较高的液压伺服元件,抗污能力强,对传动介质及过滤精度可适当降低,提高了系统可靠性。

4. 易实现计算机数字控制(CNC, Computer Numerical Control )。同步伺服电机控制器的数字量输入,便于计算机控制技术的应用,而采用矢量控制方式,又提高了精度和性能。#p#分页标题#e#

5. 易实现集成一体化,体积小、重量轻;油路简化,管道数量很少,且不存在系统高压引起的管路振动的问题,系统的噪音小,对环境有利。

6. 容易实现高精度的多轴同步控制。

伺服直驱泵控液压系统的主要不足是:系统动态特性不高,表现为响应速度不快,响应频率不高。此外,在定量泵低速运转时,回路泄漏和外负载变化会降低系统回路的速度稳定性和刚度。

二、伺服直驱泵控液压驱动技术发展及研究概况

自上世纪80年代以来,关于伺服直驱泵控液压系统的研究一直没有间断过。基础研究主要是对不同驱动方式下系统的动态响应和系统的效率进行对比研究、对变转速液压泵控马达系统以及变频动力单元的动态特性和效率进行研究等等。

1.国外

日本、美国、德国和瑞典是世界上最早研究DDVC系统的国家。 1988年,KazuoNakano和Yutaka Tanaka等人提出了用变频驱动实现液压系统恒压控制方案。

1989年和1991年,他们对这种带蓄能器的变频驱动恒压系统的特性进行了探讨,并完成了相关的性能测试。此后他们又对变频电机驱动定量泵,普通电机驱动变量泵和用变频电机驱动变量泵等几种情况的节能效果及动态特性作了对比实验研究,结果表明普通电机驱动变量泵系统和用变频电机驱动定量泵系统的效率近似相等,变频电机驱动变量泵系统的效率最高,普通电机驱动变量泵系统和变频电机驱动变量泵系统的流量响应快于变频电机驱动定量泵系统的流量响应。B .Kazmeier等人也做了类似的实验。 Helduser, S.等人在1996、 2001年,Neubert, Th.等人在2000年对变转速容积调速系统(电机变频调速驱动定量泵系统)和普通电机驱动变量泵系统的效率进行了对比研究,结果表明在中等负载时变频驱动系统比普通变量泵系统的效率要高;在无载时变频驱动的电机输入功率很小,而普通变量泵系统的电机输入功率达额定功率的90%;但在满负载时,两者的效率很接近。

日本第一电气株式会社对DDVC系统的研究一直都处于领先地位,技术成熟并已实现工程化产品,在精密锻压机、注塑机、船舶舵机和减摇装置、连铸设备、印刷机、六自由度平台、液压成形机等装置上得到应用,取得了很大的经济效益。

日本在伺服直驱泵控液压驱动技术的研究方面起步早,进展大,技术领先,许多日本公司已有定型产品问世,进入了实用阶段。如日本油研公司的IH伺服控制单元,由变频交流伺服电动机驱动定量柱塞泵组成。系统中装有位置传感器和压力传感器,泵的流量的改变可以由速度反馈控制伺服电动机转速来实现,从而实现了位置、压力、速度的闭环控制。目前该液压传动装置己经实现了产业化,有多种规格的产品问世,在冶金机械、锻压机械、机床等领域有了一定的应用。日本的opton公司也有定型产品问世,多用于铁水包注水和开起度的控制。日本川崎公司开发了 "川崎ECO servo" DDVC系统,利用价格低廉的感应电机和变频器组合,以及高压大流量液压泵,实现了高精度控制;用带有反馈控制功能的控制器能简单实现位置控制和压力控制。川崎公司生产的KESP系统产品,油泵排量为22?140cc/r(六种规格),最高工作压力为35MPa,电机功率ll-55kW (六种规格)。日本TOKIMEC生产的ESS直接驱动泵转数系统具有省能耗、低噪声以及可长时间保持压力等特点,系统流量范围为0-72 L/min,最高压力为2MPa。日本不二越公司生产的变频驱动NSP系列节能液压系统,比标准液压装置节能60%,保压性能好,在6MPa时噪声为55dBA,适用于机床等设备。另外,日本政府支持应用Hybrid技术的节能型挖掘机用液压系统。据称该系统可节能20%,是一种有发展前途的节能方案日本三菱公司1984年就幵始研究变频驱动液压电梯,他们的方案是通过检测电机转速,将实测转速与给定转速进行比较,利用转速差值信号作为变频器的控制信号,变频器给出不同频率的电信号实现对电机和泵转速的调节,从而调节液压系统的流量,实际是一种PID控制方案、韩国的蔚山大学针对该系统搭建了实验台进行压力控制与位置控制的研究,在位置控制时采用PID控制方法,在压力控制时采用LVQNN (向量的神经元网络)控制方法,其研究表明系统的快速性不高。

美国、德国、俄罗斯等国家对DDVC系统也做了比较深入的硏究,特别在电动静

液作动器(EHA)、注塑机、液压电梯等方面取得了大量研究成果。早在1997年美国MOOG公司研制的新型电动静液作动器就在F-18型飞机上做了飞行实验。1997年瑞士Beringer公司在德国奧斯布格的97' INTERLIFT国际电梯展会上展出了其最新研制的变频驱动液压电梯控制系统,引起了轰动。德国Voith公司用可变速电机和公司生产的内啮合齿轮泵组成的变转数油泵控制统系,在欧洲应用较多,最高压力可以达35MPa,电机功率最大为75kW,已在Battenfeld和MIR等厂家成功使用#p#分页标题#e#

2.国内

相比之下,国内对DDVC系统的研究起步稍微晚一些。主要参与研究的单位有

浙江大学、广东工业大学、太原理工大学、西安交通大学、北京航空航天大学、哈 ,尔滨工业大学等。目前多集中在理论和结构性能方面的研究,但在注塑机等行业也有少量定型产品问世,采用伺服电机直接驱动定量泵的方式,具备了能耗低、响应速度快、控制精度高、低速及连续保压性能优异等特点。

浙江大学流体传动及控制国家重点实验室电梯组多年来对多种智能控制算法在变频驱动液压电梯中的应用进行深入研究。研究变频驱动液压电梯的模糊控制、模糊PID控制、单神经元PID控制、非线性PID控制、神经网络控制,从而提高变频驱动液压电梯的控制品质。

此外,Zhou Jialong, Zhao Mingyang等人提出了一种闭式DDVC系统,研究结果表明它克服了传统液压系统的缺陷,适用于几乎所有液压行业、北京科技大学的Yu Yang等人设计了一种基于DDVC技术的作动器,并用AMEsim和MATLAB软件对其进行了联合仿真,结论是这种作动器运行平稳,响应速度快,控制精度高,可以代替传统的电液伺服阀作动器。

3 DDVC系统存在的主要问题及对策

从目前国内外的研究结果和文献来看,伺服直驱泵控液压系统存在诸如动态响应慢,低速特性差,调速精度不易保证等一些问题。

1.低速稳定性

影响DDVC系统低速稳定性的原因主要有三个方面:

第一,液压泵的转速过低,自吸能力下降,容易造成吸油不充分而形成气蚀,引起噪声和流量脉动,影响速度的稳定性;

第二,对于电压型交一直一交变频器,低频时低次谐波电流与基波磁场相互作用,会产生脉动转矩,致使电机转速波动;

第三,低频力矩不足、异歩电机低频运行时固有的不稳定性、电机转动部分与逆变器直流中间环节中滤波与能元件之间能量交换中产生的谐振现象、无功功率的影响等都是引起转速不稳定的可能原因。一般情况下,变频调速系统在某一特定范围内会出现系统运行不稳定区,和电机参数及运行条件有关。

解决低速稳定性主要从三个方面入手:一是可以从选择低速性能好的泵和高性能变频器来考虑,但需要付出较高的成本;二是进一步增大系统的转动惯量或阻尼来改变整个固定液压动力设备的结构参数,提高系统的稳定性,但是增大转动惯量或阻尼会使得整个系统的动态响应进一歩减慢,控制品质变差;三是采用合理的控制结构和好的控制算法,通过软件补偿的办法来优化系统参数,提高系统的动态品质和低速稳定性。

2.响应快速性

变转速容积控制系统是通过改变电机转速来改变液压系统的流量。由于一般的电机特别是异步电机的转动惯量大于液压泵的转动惯量以及变频器的过载能力有限(过载50%只允许1min)影响了加速性能。减速也不能过快,否则,再生能量会引起逆变器直流电压过高,保护功能动作.因此一般变转速容积控制系统比传统容积控制系统的响应要慢。

综合各文献,一般提高响应快速性的对策主要有:采用体积小、性能好的变频器;采用启动惯量小的电机和液压泵;改善控制系统的结构、减小控制环节的个数;当既要求大范围调速,又要求响应速度较快时,可采用综合调速控制;也可以采用合适的控制算法来改善系统的动态品质,提高系统响应的快速性。

3.调速精度

调速精度是指所期望速度的准确性.影响调速精度的主要原因有两个:一是速度刚度,所谓速度刚度是指执行器的速度不随负载变化的能力;二是系统的慢时变特性,如液压系统中的油液温度、油液黏性和泄漏量的大小等都会随着时间呈非线性变化,从而影响系统的输出特性和调速精度。

解决对策主要从两个方面来考虑:一个方面是要确保电机转速不随负载变化而变化;另一个方面是要消除或减小液压系统的慢时变特性对系统输出的影响.对变频器设定合适的转矩补偿和滑差补偿,在负载变化时适当地调整泵(电机)的转速,即可适度补偿回路泄漏的流量,维持执行器转速的稳定性,保证其速度刚度得以较大的提高。另外,选择带矢量控制的变频器可以较大程度地提高电机转速轴的速度刚度,有利于提高调速精度。也可以选择合理的控制回路和合适的控制算法、控制参数、补偿系统未知参数及非线性的影响,增强系统的鲁棒性,从而提高执行器的速度刚度,确保调速精度。

综合以上资料可以看出,对于伺服直驱泵控液压系统的结构和动态性能,许多

人做了一定的研究工作,并取得了一些进展。但是伺服直驱泵控系统动态响应不高、低速稳定性差等问题并没有完全解决,仍是限制其进一步推广的一个障碍。在控制策略方面,PID及其各种变型控制仍是DDVC系统的主要控制方式。各种智能控制策略多数还停留在理论研究方面,在实际中应用较少。对于伺服直驱泵控液压系统的智能控制策略的研究,大部分文献局限于仿真,缺乏对结果的实验验证。在成形装备的应用方面,目前国内注塑机行业已有应用伺服直驱泵控液压驱动技术的定型化产品问世,但在液压机和压铸机行业商品化产品还在进行中。#p#分页标题#e#

13.79万

13.79万

13.87万

13.87万

5828

5828

1.24万

1.24万

5842

5842

5951

5951

9768

9768

9656

9656

8791

8791

1.1万

1.1万

9207

9207

6394

6394

8682

8682

8482

8482

295

295

6966

6966

5701

5701

5359

5359

880

880

207

207