广东伊之密精密机械股份有限公司

一、概述

近年来,随着客户对于压铸机的效率、稳定性、低能耗、可维护性等方面提出了越来越高的要求以及伺服电机的成熟应用和价格的大幅度下降。压铸机的驱动部分也从定量泵应用技术逐渐演变成伺服技术。

伺服节能技术是目前压铸机领域液压驱动技术的又一重大突破,压铸机电液伺服系统在兼顾成本与性能、稳定性的前提下,完美的解决了用户关心的成本、效率、油温等问题,代表了压铸机的发展方向。

传统液压系统中,油泵电机以恒定转速提供流量,多余的油通过溢流阀回流,这就是高压节流。据统计,由高压节流造成的能量损失高达36%-68%。

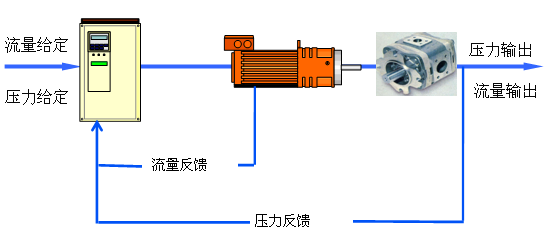

如何降低或消除由于高压节流造成的能量损失,关键就是:机器需要多少流量,油泵就只供给多少,也就是流量的精准控制。伺服节能系统由于引入了压力、流量反馈,并且响应快,调速范围宽、转矩恒定就可以实现精准控制。

1、 伺服概念

自动控制系统中将输出量以一定准确度跟随输入量变化而变化的系统称为伺服系统,稳定性好、精度高、响应快是对它的基本要求。

2、 伺服型压铸机概念

所谓伺服压铸机就是利用伺服驱动器+伺服电机+定量泵作为动力源系统替代传统的异步电动机+定量泵的动力源系统。

具体到压铸机,电液伺服系统实现被控制油泵的输出流量和压力快速、准确地跟随上位机给定信号的变化,适应压铸工艺对压力、速度、时间的要求。

3、压铸机液压驱动系统的进化过程

1)定量泵系统

2)变频系统

3)伺服系统

伊之密同步伺服压铸机的问世,单模节能率高达40-70%。

二、伺服闭环系统原理

压铸机CPU输出压力,流量信号给伺服驱动器,伺服驱动器将给定信号与实际压力、转速反馈信号输入到数字信号处理器(DSP),经DSP运算处理后给智能功率模块(IPM)信号控制油泵,使其输出流量和压力,快速、准确地跟随压铸机CPU给定值,从而满足了压铸机节能、高效对压力、速度、时间的精准要求。

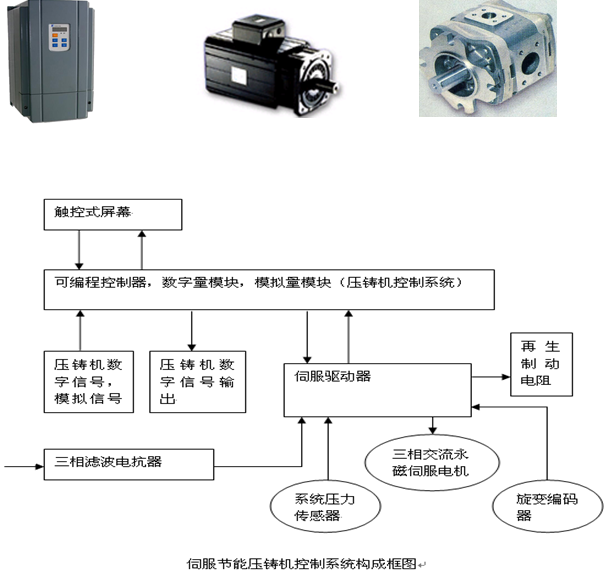

三、系统构成

1、传统系统

三相异步电动机+叶片泵+比例压力流量阀

2、伺服系统

伺服驱动器+永磁同步伺服电机+内啮合齿轮泵

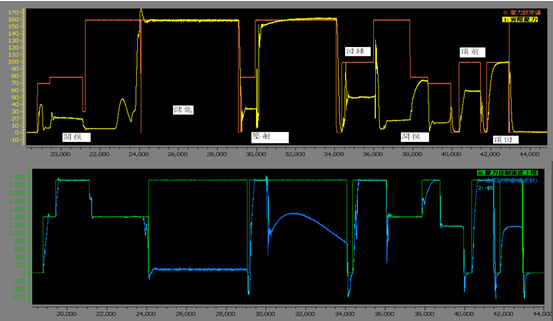

四、实际压力、流量控制波形图

五、运行效果分析----实际生产

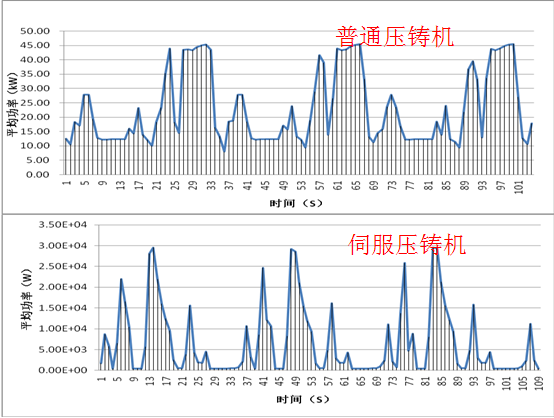

DM500实际生产对比:

1、 普通配置:37kw(东莞电机)+ SQP32-30-21(东京计器)。

2、 伺服配置:

KT-CT-4502-A-1-Y/45kW+ K239F18C25P/239Nm+IPVP6-100-101/100cm3/rev

3、 节能测试

普通机:测试如下图,产品:3.8JB下部,生产周期平均约为34S,连续生产40分钟,总共耗能15.614kwh;

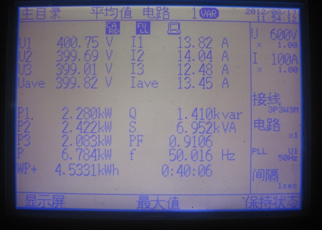

伺服机:测试如下图,产品:3.8JB下部,生产周期平均约为31S,连续生产40分钟,总共耗能4.5331kwh;#p#分页标题#e#

运行效果认证

4、 实际测试结果:

本实例DM500同一台机压铸相同产品,换上伺服机比 普通机每小时约节能: (15.614-4.331=11.283kwh)

1) 每小时节能率达到 70.9%

2) 生产周期减少 34-31=3 s 每小时效率提高 8.3%

3) 电子尺、压力传感器没有出现干扰现象

4) 油温温升在不加冷却水的情况下,伺服机3.55°C/h,传统普通机20.6°C/h(环境温度为28°C)

5) 投资回报时间约为6-10个月

六、伺服型压铸机优势

1、节能

可以根据生产工艺的要求提供液压动力,节能效果明显,可达到40%—70%的节电率。

2、高效

由于消除了高压节流现象,可以利用电机和油泵的过载能力、快速响应特性,提高系统压力的动态响应性能,实时加大排量缩短动作时间和储能时间,实现高效。

3、精准

由于采用了流量和压力的双闭环控制,电机转速和转矩可以快速调整,从而实现对油泵的流量和压力输出连续精确控制,大大改善了压铸机的重复精度。

七、节能效益简析

1、终端客户实际生产每年可节约的电费:

以伊之密500吨压铸机(电机功率37KW)为例,当压铸机按每天工作22小时,每月工作26天计算,异步电机实际运行负载约为额定功率的60%,伺服配套改造后节约电能按60%计算。那么每年大约可以节约能耗为:37*60%*22*26*12*60%=91428kWh/年,电费0.8元/kWh,每年节约电费:91428*0.8=73142元。

2、终端客户每年可增加的产量:

以伊之密500吨压铸机为样机进行伺服配套,正常压铸机按每班生产量为700,每天产量为3班则3*700=2100件/天,每月工作26天计算,如果生产效率提高按9%计算,则每年增加产量为:2100*26*12*0.09=58968件/年。

八、结论

伺服系统节能效果明显,一定条件下对生产效率有较大提高,能获得较大的经济效益。同时能较好抑制油温上升,液压器件不易产生故障,提高机器性能和寿命。

15.85万

15.85万

15.95万

15.95万

6742

6742

1.34万

1.34万

6894

6894

6820

6820

1.06万

1.06万

1.06万

1.06万

9639

9639

1.26万

1.26万

1万

1万

7268

7268

9642

9642

1.15万

1.15万

1742

1742

9109

9109

6704

6704

6676

6676

2396

2396

1660

1660