刘春生 苏建强 罗金祺

广东鸿特精密技术股份有限公司

摘 要 针对传统压铸工艺在生产超厚型产品时存在的气孔率高、强度低等问题,研究开发了某发动机支架零件的超低速压铸工艺,讨论了不同压射速度、内浇口厚度、浇注温度以及模具结构和模温控制等因素对压铸产品质量的影响。结果表明,当低速压射速度为0.25m/s,高速压射速度为0.5m/s,内浇口厚度为5.2mm,浇注温度为680-690℃时,获得的铸件质量最好。通过对超低速压铸模具结构进行改进,并采用顺序凝固模温控制方法,满足了对铸件进行 T6热处理的要求,使产品性能有较大提升。

关键词 铝合金;超低速压铸;汽车发动机盖罩

传统的高压铸造过程,主要包含低速压射、高速压射和增压3个阶段。由于压铸时合金液自浇口处高速射出,因此无可避免地会卷入空气,容易形成气孔缺陷,使产品的强度降低,这使得传统的压铸难以满足强度要求较高的产品。针对以上问题,一种新的超低速压铸工艺引起了关注,这种方法使金属液以层流方式流动,从而使充填速度远低于传统压铸工艺。超低速压铸技术可以满足发动机支架产品的低气孔率、可热处理、高强度等特殊要求。然而在实际生产中,由于压射速度的降低,容易造成冷隔、流痕、浇不足等缺陷,需要对工艺进行相应的调整和改进。为此,笔者以发动机箱体支架类铝合金压铸件为对象,进行了超低速压铸工艺技术的开发和应用研究。

1 超低速压铸工艺参数的选择

1.1 压射速度

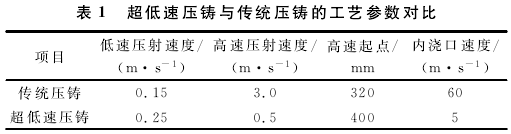

压铸过程中,压射速度对产品的成形质量有着极为重要的影响。在超低速压铸条件下,内浇口速度通常较低,从而使金属液呈层流状态充填型腔,型腔内残余气体能够顺利排出,因此气孔缺陷大大减少。然而在现有的超低速压铸工艺中,金属液在压室中停留时间过长,热量损失较多,在高速充填阶段,又因为相对较低的充填速度,金属液在到达型腔时快速冷却凝固,充型能力下降,容易造成冷隔、浇不足等缺陷。对此,通过将低速压射速度适当提高,而将高速压射速度大幅降低,并将高速压射起点延后,从而在保证超低速充型条件的前提下提高金属液的充型能力。表1为采用超低速压铸工艺参数与传统压铸工艺参数的对比。

1.2 内浇口厚度

为了实现超低速压铸工艺条件,降低内浇口速度,通常需要将内浇口加厚。根据发动机支架铝合金压铸件的结构及其浇注系统的特点,采用多角度并配合使用一定角度的俯冲方式保证金属液平衡推进,同时将内浇口的厚度从原来的2.5mm 增加到5.2mm。为了减少压力损失,横浇道采用了圆形截面。在流道分岔、转弯处加大了圆角,以防止金属液的紊流。

1.3 浇注温度

由于超低速压铸中金属液充填能力相比传统压铸有一定的降低,适当提高浇注温度有利于增加金属液的流动性和充填能力。然而过高的浇注温度容易使铝液溶解过多的氢,导致压铸过程中氢气析出,产生气孔,也容易造成氧化物过多,产生氧化夹渣缺陷。通过摸索,在超低速 压 铸工 艺 中选 取 的适宜 浇注温度 为680-690℃。

2 超低速压铸模具的改进

2.1 模具结构改进方法

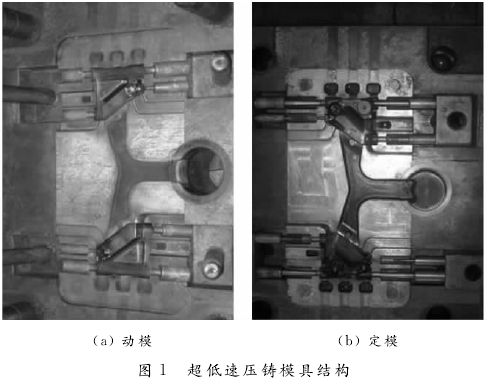

由于超低速压铸工艺改变了传统压铸中金属液的充填方式,因此原有的模具设计在一定程度上不再适应新工艺的要求,因此需要在传统压铸模具的基础上进行改进,对浇注系统、排溢系统、冷却系统、顶出系统等进行适当调整。图1为采用超低速压铸的模具。在对溢流、排气、排渣系统等模具结构优化时,将集渣包口的厚度从原来的1.1mm 增加到2.3mm。改变集渣包的结构,增加其补缩功能。溢流槽尽量大一些,并设置于最后充填处及模温较低处。这样保证了超低速压铸时,气体及冷料的顺利排出,避免了铝液紊流现象。

在传统压铸工艺中,顶出杆的制造公差通常为为0-+0.04mm,配合孔制造公差为 -0.03- -0.01mm。由于在超低速压铸工艺中,模具温度变化有别于传统压铸,经过系列的模拟压铸温度下的模具和顶出杆膨胀试验数据分析,配合压铸技术以及模具制造工艺的优化,顶出杆的配合公差改为0-0.015mm。#p#分页标题#e#

2.2 模温控制改进方法

压铸模的温度直接影响压铸件的质量,由于变速箱支架的壁较厚,容易产生缩孔。因此在设计模具时,原则是要使熔体能从离浇口最远处开始凝固,而浇口处最后凝固,从而借压铸机的压力将缩孔消除。具体方法是:在压射阶段,针对离浇口远、铝液流程长或难以成形

的部位,采用局部封闭和减少冷却流量的方式,保证了该区域的成形和强度需要。在凝固阶段,通过 X 射线探测各部位产品收缩孔的大小分布情况和数据,调整整体的冷却布局和流量控制,使产品的厚壁部位最先进行凝固,靠近浇口、补缩集渣包的部位最后凝固,解决了凝固阶段的补缩和缩孔问题。

3 实际压铸结果对比

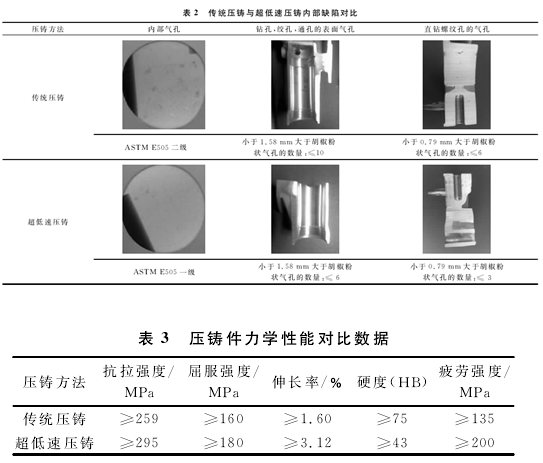

通过超低速压铸工艺改进,该发动机支架件的气孔缺陷得到消除,内部气孔达到 ASTM E505一级标准的要求。表2为改进工艺前后内部气孔对比。

由于气孔缺陷的减少,该产品能够满足T6热处理的要求,力学性能得到较大提升,表

3为改进工艺后产品的力学性能。

4 结 论

采用超低速压铸工艺生产铝合金汽车发动机变速箱支架类零件,研究了压射速度、内浇口温度、浇注温度对铸件质量及性能的影响。发现当低速压射速度为0.25m/s,高速压射速度为0.5m/s,内浇口厚度为5.2mm,浇注温度为680-690 ℃时,获得的铸件质量最好。通过对超低速压铸模具结构进行改进,使压铸件按顺序凝固的要求控制模温,满足了对铸件进行 T6热处理的要求,使产品性能有较大提升。

13.41万

13.41万

13.49万

13.49万

5799

5799

1.23万

1.23万

5807

5807

5926

5926

9738

9738

9625

9625

8760

8760

1.09万

1.09万

9179

9179

6361

6361

8640

8640

7813

7813

173

173

6525

6525

5656

5656

5325

5325

849

849

132

132