周久阳

对于有耐压要求且含有热节的铸件,采用普通压铸方法往往很难达到使用要求。这是由于液态金属在较长的浇道里凝固速度很快,冲头传递过来的压力无法维持到铸件的凝固终了,铸件最后凝固的部位即热节处经常有疏松出现。若在此处进行机械加工,内部的疏松组织就会暴露出来,难以满足铸件的耐压要求。铸件局部加压法是近年来国外某些压铸工厂解决上述难题常采用的一种方法。它较之真空压铸、加氧压铸更简单易行、成本低廉,是生产有局部热节的耐压铸件的一种行之有效的方法。

1局部加压机构及工作原理

为了对铸件局部热节实行增压,当设计模具时,在铸件的热节部位安装一个局部增压机构。该机构由液压驱动。局部增压机构如图1所示。

工作原理如下:当液态金属充满压型型腔以后,铸件和浇注系统表层形成一定厚度的封闭凝固薄层,此时.启动增压缸的电磁阀,活塞便推动增压头.冲破金属表层硬壳、对热节内部半固态金属以很高的比压加压,使随后的凝固在持续高压下完成。

2局部增压机构的设计参数

2.1增压比压Psq

增压比压的选择范围:15OMpa

2.2增压室的体积(液态金属被压缩的体积)Vmax

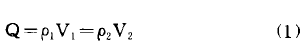

设热节处金属的质量为Q,局部增压以前的体积为V1,密度为ρ1;增压后的体积为V2,密度为ρ2。

因

所以

2.3增压室的长度L与增压头的直径D1

根据L与D1的关系其中

式(4)反映了增压室的形状系数对增压效果的影响。

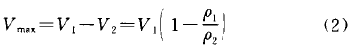

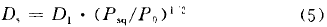

外 2.4活塞直径D3

据增压头上的力平衡关系:

式中Po—压铸机的系统压力

2.5 增压时间τ

在高速充填以后.液态金属形成一定厚度的硬壳后,合适的增压时间为: τ= 0.8-2S。

3 应用实例及效果

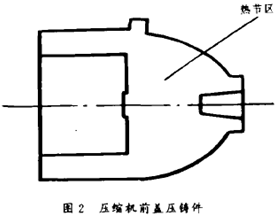

V-5压缩机前盖压铸件如图2所示。该件材料为A380.1合金.要求承受2.1MPa的耐压实验。

此件质量为740g,在DC500C型压铸机上压铸,一模两件。此件热节的体积约为30cm3,在普通压铸法中此处密度为2.59/cm3。机加后做渗漏实验时发现废品率高达30%。因此,后来决定对该件采用局部加压法生产。选取的参数如下:压铸机系统压力P0=9MPa,增压比压Psq选为220MPa。经计算后,D1=Φ18mm,L=12mm,Ds=Φ100mm。

V-5压缩机前盖经上述条件进行局部加压后,局部热节密度提高到2.79/cm3.渗漏实验时废品率下降到0.3%。

4结论

(1)采用局部加压装置,可显著增加压铸件局部热节的密度,完全可以在普通压铸机上压铸出耐压要求高的铸件。

(2)局部加压技术不需要压铸模顺序定向凝固设计。

(3)局部加压法装置简单,成本低廉,经济效益显著,是一项很有推广

13.8万

13.8万

13.88万

13.88万

5828

5828

1.24万

1.24万

5843

5843

5952

5952

9768

9768

9658

9658

8791

8791

1.1万

1.1万

9207

9207

6395

6395

8683

8683

8503

8503

295

295

6979

6979

5701

5701

5359

5359

880

880

208

208