黄胜 汤俊挺,

南通环球转向器制造有限公司 马可迅(南通)车轮有限公司

摘要:分析了铸铝转子压铸工艺的缺陷,并提出了解决办法,最后以实施案例进行了验证。

关键词:电机制造;铸铝转子;压铸工艺

0引言

现实生产中,铸铝过程的影响因素很多,这直接导致转子在槽形及铝环中间或多或少存在一定数量的缩孔和气孔,使转子内在致密度和填充率不高。从压铸理论上来讲,只要选择合理的压射比压、充型速度、压铸温度等,就能减少铸铝转子气孔、缩孔的产生,提高转子的内在质量,降低转子的杂散损耗、铝耗、转差率、温升,从而提升电机的效率。

1工艺存在问题分析

20世纪七八十年代,我国电机行业对电机铸铝转子的生产大都采用离心铸铝工艺,随着目前机电液一体化的快速发展,电机转子铸铝工艺有了根本性的变革,从原先中心高132mm以下的产品采用压力铸铝工艺,发展到现在中心高132一400mm的几乎所有产品都采用压力铸铝工艺(一些外径大而高的产品目前仍采用离心铸铝工艺)。转子压力铸铝逐步替代离心铸铝是一种必然趋势,原因在于离心浇铸的转子质量完全取决于工人的经验,而且其劳动强度大,生产效率低,铸铝转子的表面质量差,模具使用寿命低,成本高。

现实生产中,铸铝过程中存在诸多的影响因素(如压室中的气体过多而难以消除、模具的排气系统不畅、铝水净化和除气处理的质量及转子最终的补缩不够等),这就导致了压铸转子的内在气孔、缩孔等压铸缺陷的产生。而随着国际知名电机厂家对所采购的电机零部件及核心部件(定转子铁心)的质量要求越来越高,目前压力铸铝工艺由于其存在的缺陷已越来越无法满足高端客户的要求。

2解决方法

在压铸机完好的状态下,对该设备的性能进行适当的调试,选择合适的压铸参数、填充速度、压射比压以及浇铸温度,确保良好的排气系统,来满足铸铝转子的压铸工艺要求。

2.1,注意铝液的熔化

采用石墨坩锅进行化铝,减少铝液中铁的含量,尽量避免铝液中铁、硅含量过高而影响转子铁心的电导率以及外观质量。当铝温达到760℃时进行净化处理,把烘焙干燥的精炼剂置于已预热的钟罩内,沉人铝液底部搅动,等气泡上升停止时取出,用捞渣勺将液面的渣料清除干净,静置10一15min后方可进行压铸。

2.2合适的熔杯直径

根据所需转子压铸模具进料端面的面积大小,尽可能选择较小的熔杯直径来提高转子的压射比压,减少压室中废气的存储空间,从而减少转子铁心内部的气孔!缩孔数量。

2.3合理的压射比压

在设备许可的条件下,选择合适的压力,来保证铸铝转子的压射比压此参数的选择根据所选熔杯的大小而定,应尽可能使压射比压控制在15一30MPa之间(对于中心高132一355mm之间的铸铝转子,无增压系统而言)。

2.4通畅的排气系统

在模具的内腔必须开有与转子槽数等同、均布且密而多的排气槽,一般宽度为5一6mm,深度为0.3-0.4mm,同时在上模表面开设环形排气槽和若干矩形排气槽,还要开设一圈溢流槽,模具中圈与模具上、下模的止口处必须开设若干条放射状且均布的排气槽,以利于转子压铸过程中瞬间的排气。要尽可能多地排出转子铁心内部气体,减少气孔!缩孔等缺陷,从而提高铸铝转子内部组织的致密度。

2.5适宜的浇铸温度

在浇铸时铝水温度一般控制在(680士20)℃左右,浇铸温度过高容易加大铝液的氧化和吸气反应,在浇铸过程中,容易使得气体在导条和铝环内部形成气孔、缩孔等缺陷。

2.6控制好模具温度

一般情况下,首台转子压铸时要对模具进行预热,预热温度一般为100-120℃,在连续工作模具温度要恒定,一般控制在60一80℃之间。如果温度过高可适当用水进行冷却,以保证在压铸充型过程中转子的下端环铝水能够得到最大程度的补充,从而提高下端铝环的内部质量。如果模具温度过高,容易导致风叶与铝环端面处的过渡圆弧产生裂纹,甚至会造成铝环下表面产生缩松、凹痕等现象。

3实施案例

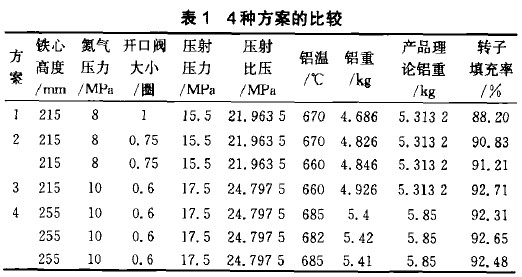

针对德国某公司所采购的铸铝转子,对实际铸铝情况在工艺参数上作了如下调整,使得转子内部填充的致密度明显提高。在这里我们引用填充率来衡量转子内部填充致密情况,填充率指的是转子实际用铝量和理论用铝量的一个比值。实际填充率越高,转子的内部质量越好。使用200T立式转子压铸机,压射缸直径为250mm,压室直径为210mm。由表1所示4种方案的比较我们可以看出,通过改变关键的压铸参数来提高转子内部质量是行之有效的。#p#分页标题#e#

4结论

我们对实物进行了解剖,并做了如下比较:

(1)在相同的条件下,从转子填充率的角度来看方案2明显要比方案1好很多,下模缩孔和气孔明显少于方案1。

(2)在相同参数条件下,在铁心高度不同时,从实物的解剖效果来看,方案3和方案4要比方案2好,不管从铝环的对比还是槽形的质量上来看,都要优于方案2。铸铝转子的填充率来看,显然方案3和方案4相差不大,但明显要优于方案2。

(3)最主要的是,从方案4的再次验证中来看,产品重量已趋于稳定状态。

最终,该产品得到了德国厂家的认可,已经开始批量生产,为公司赢得了市场。

13.72万

13.72万

13.8万

13.8万

5823

5823

1.24万

1.24万

5835

5835

5948

5948

9765

9765

9648

9648

8786

8786

1.09万

1.09万

9200

9200

6389

6389

8675

8675

8289

8289

285

285

6881

6881

5695

5695

5355

5355

875

875

201

201