廖书黎 李 映

重庆大江美利信压铸有限责任公司

摘 要:本文介绍了压铸产品的发展前景,挽救影响喷涂的铝合金铸件表面缺陷的意义,铝合金通信铸件的缺陷分析,研究和探索了铝合金铸件缺陷挽救的特殊工艺和方法。

关键词:铝合金 喷涂 缺陷 挽救

前言

压铸件精度高、尺寸稳定、一致性好、加工余量少、表面光洁,加工余量少,表面粗糙度值Ra3.2 以下,铸件装配互换性好,只需对零件进行少量加工便可进行装配,有的零件甚至无需机加就能直接装配使用。铸件组织致密、具有较好的力学性能,在金属型中的压力作用下凝固,所获得的晶粒细小、组织十分致密,体现出的强度较高,且有良好的耐磨性。压铸产品生产周期短,适用于大批量的生产。

铝合金压铸随着汽车工业的发展,尤其 20世纪 90 年代以后,压铸工业发展迅速,已发展成为一个新兴产业,我国铸件产量近年来逐年增长,2008 年已达到 3200 万吨,大约占国民经济GDP 的 0.6%-0.8%,压铸件具有尺寸精度高、机械性能好、生产效率高等优点,因此广泛应用在汽车、摩托车、通讯、家电、电子、仪表及航天等领域。

去年,随着全球金融危机的影响,今年全球经济形势仍然不容乐观,汽车行业持续低迷,电信运营商纷纷压缩开支,通信行业供货商提出的要求越来越高,如何实现提高生产效率的同时减少不必要的废损成为生产行业攻关的一个重点。为此,在提升铸件质量的同时,采用一定特殊的工艺措施和方法,对铝合金缺陷进行挽救,使之成为能满足客户质量要求的合格产品或恢复其使用功能。

1 铝合金铸件生产的常见表面缺陷分析

(1) 裂纹的主要特征:在铸件表面呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势;

(2) 气泡的主要特征:铸件表面米粒大小的隆起,也有皮下形成的空洞;

(3) 拉伤的主要特征:沿开模方向铸件表面呈现条状的拉伤痕迹,有一定深度,严重时为一面状伤痕;另一种是金属液与模具产生焊合、粘附而拉伤,以致铸件表面多肉或缺肉;

(4) 凹陷的主要特征:铸件平滑表面出现凹陷部位

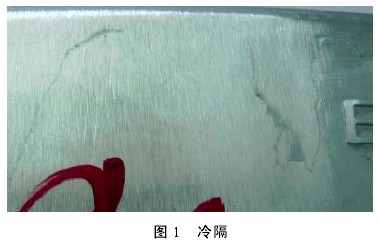

(5) 冷隔的主要特征:因浇注温度低而铝水的结合不良形成的压铸件表面有明显的、不规则的、下陷线性纹路(穿透与不穿透两种)形状细小而狭长,有时交接边缘光滑,在外力作用下有发展的可能,主要出现在机体内腔和叶片上。(图1)

(6).黑斑的主要特征:铸件表面上呈现出不同于基体金属颜色的斑点

(7).气孔的主要特征:机加后出现的主要呈椭圆、梨形、圆形的孔洞;孔壁表面光滑,带有金属光泽。(图 2)

(8).缩孔、缩松的主要特征:机加或探伤后出现的形状不规则、不光滑、表面呈暗色的孔洞:大而集中为缩孔、小而分散为缩松;

(9).针孔的主要特征:均匀的在铸件的整个断面上析出性小孔(直径小于 1mm);凝固快的部位孔小数量少,凝固慢的部位孔大数量多;在X 射线低片上呈小黑点,在放大镜下呈互不相连的小凹点;

(10).缺料的主要特征:在填充型腔前金属液凝固或浇注不足导致的铸件材料缺失;

(11).夹层的主要特征:金属薄片在型腔填充时被带入浇口,当切浇口时脱落;

(12).粘模的主要特征:化学侵蚀或金属液与模具钢结合,在顶出时铸件被拉破;

(13).磕碰的主要特征:压铸件表面凹坑; (14).变形的主要特征:压铸件几何形状与图形不符或工艺文件中规定的形位公差值超差。

2 影响喷涂的铝合金铸件表面缺陷的挽救的概述

2.1 铸件挽救的意义

目前,我国铸件产量已超过 3200 万吨左右,由于企业技术、管理、规模、设备等方面的原因,通常会出现毛坯中一部分产品出现各种各样的缺陷,此时铸件已经增值,弃之实在可惜,通常我们会采用特殊的工业方法将有缺陷的铸件毛坯、在制品等进行修复,使之成为合格的产品或恢复其使用功能。有时,模具在加工过程中出现尺寸超差或碰伤,模具长时间压铸,生产过程中出现浇口冲刷、磨损、刮伤等缺陷,导致毛坯表面会出现龟裂、冷隔、变形、气孔、多肉、粘铝等缺陷,由于模具属于高值产品,制造周期较长,制造价格贵等原因,铸件挽救的意义是十分巨大的。#p#分页标题#e#

2.2 表面喷粉产品的工艺特点

通信产品的特点:密封性强、结构复杂、外观要求严格、版本更新换代快。由于通信产品大部分表面需要喷粉,所以产品外观要求严格,通常生产过程中影响喷涂的压铸缺陷主要包括裂纹、冷隔、气孔、缺料、磕碰、变形、气泡、凹陷、拉伤等。常规挽救办法有补胶(铝质修补剂、AB 胶)、一般补焊等方式。

3 表面喷粉铝合金产品缺陷挽救技术

3.1 焊接在挽救技术中的应用

压铸过程中由于浇注温度低而铝水的结合不良形成的压铸件表面有明显的、不规则的、下陷线性纹路(穿透与不穿透两种)形状细小而狭长,这就是冷隔。由于通信产品通常有散热慢的缺点,所以设计时普遍增加了散热片,通常散热片比较薄且长,生产中叶片上的冷隔一直是困扰企业生产的难点,焊接在挽救冷隔产品过程中起到相当大的作用。(图 4、5)

对于尺寸较大的缺陷,可采用电弧焊修复方式;对于尺寸较小的缺陷,可采用专用焊条加气焊的方式;对铝合金铸件表面和模具磨损缺陷的修复,可采用氩弧焊及专用修补机。

补焊之后,非机加面采用打磨修饰的方法使之目测光滑平整,通常情况下较大的缺陷,补焊之后会出现密集的气孔,这种情况则需多次补焊并打磨。补焊的修补方式一般可适用于挽救气孔、缺料、磕碰、凹陷、粘铝等缺陷。

4.2 校正在挽救技术中的应用

压铸生产过程中,由于产品体积比较大、壁较薄、加工余量小、形状复杂等特点,压铸件几何形状与图形不符或工艺文件中规定的形位公差值超差,这就是变形。由于产品的变形,机加时会出现黑皮、尺寸未尽差、装配干涉等情况。如何挽救变形产品成为质量控制过程中的一个重点。

产品变形通常是通过手工的方式对产品进行校正,但是遇到变形大的产品时,手工校正无法达到要求,或者校正之后出现反弹。因此,我厂逐年对变形较大的产品加大力度进行挽救技术试验,并逐步取得了一定成果。如:某机体由于产品较薄、体积较大、产品变形大等特点,手工校正无法达到要求,我厂加大投入,设计液压校正机(图 6),用校正机对产品进行初校正,然后用手工方式对局部变形部位校正,大大

提高校正的效率和质量。

4.3 对霉斑在生产中的挽救技术及应用

由于重庆两江环绕,气候湿润,尤其进入春夏梅雨季节,产品长时间放置遇水、受潮后易长霉斑。大多数情况下,出现霉斑的产品都是库存的合格成品,这样的产品如果因为霉斑而报废,浪费很多人力物力。通常情况下,通过清洗、喷砂、抛丸的方式对产品进行挽救。

A.少数情况下,由于灰尘等原因导致的产品表面有色差,可以直接利用清洗的方式挽救,通常清洗温度设置在 40-50℃,漂洗温度设置在65-75℃,清洗液浓度设置在 1%-5%,PH 值设置在 7.5-8.(图 7)

B.一般情况下,汽车件可以通过抛丸的方式去掉产品表面的霉斑,返修后色泽一致即可,可以多次反复抛丸。(图 8)

C.通信产品大多数情况下需要喷粉,这类产品表面色差可以通过喷砂的方式去掉表面的霉斑,还可以增加喷粉时粉末在产品表面的附着力。(图 9)

4 结束语

本文仅介绍了表面喷粉铝合金铸件缺陷挽救的工艺和方法,铸件的缺陷挽救是一项不可或缺的重要技术,值得同行的厂家重视和研究,目前尚不存在一种万能的挽救技术,只有根据实际情况,在生产中不断创新、不断提高,找到更多更新的挽救方法,才能真正的提高质量和降低成本。

15.85万

15.85万

15.95万

15.95万

6742

6742

1.34万

1.34万

6894

6894

6820

6820

1.06万

1.06万

1.06万

1.06万

9639

9639

1.26万

1.26万

1万

1万

7268

7268

9642

9642

1.15万

1.15万

1742

1742

9109

9109

6704

6704

6676

6676

2396

2396

1660

1660