文:徐 勇,严 瑾,吴 军,沈 虹

(上海机动车检测中心)

摘要:孔洞类缺陷是压铸生产中常见的缺陷,文中论述了用定量金相方法测量金属压铸件的孔隙率,并用孔隙率测量结果来评价铸件的质量,而准确测量孔隙率的基础是制备良好的样品,同时研究了涂料和金属液流动情况对气孔的影响。

关键词:孔洞类缺陷;孔隙率;压铸件;涂料

对于铸造汽车零件,压铸是所有铸造方法中生产效率最高的一种,它是在高压作用下使液态或半液态金属高速度充填铸型,并在压力下凝固成铸件的铸造方法。所采用的压力为 4~500 MPa,金属充填速度为0.5~120 m/s。由于压铸件在充填型腔时气孔难以避免,从而影响铸件的强度等指标,严重时引起失效。本文主要研究的是用金相体视学的方法来测定压铸件的孔隙率,从而为压铸件设计时提供关键部位的强度作为依据,这是因为孔隙率关系到该部位的有效截面积数值。同时,用金相定量的方法能够提供关于孔隙的来源和形成,以及其他结构杂质的信息,评估孔隙率对零件质量的影响,分析压铸件孔隙率产生的原因。

1 孔洞类缺陷的分类

压铸件的孔洞类缺陷一般分为气孔、疏松和缩孔,气孔又包括皮下气孔和单个分散气孔。皮下气孔产生的部位在表皮下1~3 mm范围内,呈梨形和椭圆形,孔内表面光滑;分散气孔分布无规则,多数呈梨形或椭圆形,尺寸较大,一般呈银灰色或发亮的氧化色。压铸件内部有孔壁为暗色、不光滑、形状不规则的孔洞,大而集中的称为缩孔,小而分散的称为疏松。在实际生产中缩孔和气孔很难区别,而疏松也可认为是一种微小气孔的集合体。

2 孔洞类缺陷对强度的影响

对于工程零件要特别注意的是孔隙对零件强度的影响,同样的孔隙率在零件承受静态载荷和动态载荷时会产生不同的影响。由于试样的断裂与缺口尖端曲率半径、厚度、宽度有相当大的关系,当塑性应力集中使σs提高至σf时,解理沿弹塑性界面进行,断裂开始于σyy=Kpσs=σf。式中:σyy为缺口前的最大应力,σf为缺口根部材料的解理断裂强度,Kp为塑性应力集中系数。

一般情况下,σyy随缺口的曲率半径的减小而增大,在给定的温度下,断裂应力σf随缺口曲率半径的减小而明显降低。当承受静态载荷时,不管是弯曲或者扭转载荷,由于截面的减小而造成应力的增加,从而产生缺口效应。同时当材料的屈服强度σs确定后,其所承受的载荷Ps与截面积F0成正比,即σs=Ps/F0,所以零件内部孔隙的存在导致其承受的载荷成比例的降低。

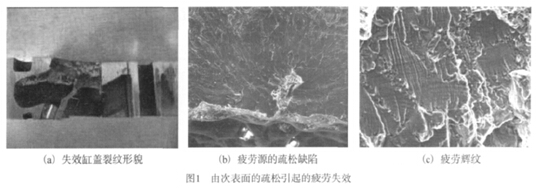

当承受动态载荷时,除材料本身的因素外,缺口因素也是其主要的因素,缺口效应包含了零件的几何形状、氧化皮、夹杂、组织结构的不均匀性、气孔、裂纹等众多因素,孔隙所引起的缺口效应取决于它的形状、位置和孔隙的分布。例如,汽车发动机铝合金缸盖在耐久试验时发生的失效,由于材料次表面的疏松而产生的缺口效应导致其早期失效,见图1。

3 定量金相测量孔隙率的方法

进行定量金相分析工作,在没有数字图像分析仪时,可以用人工的方法进行一些简单的定量工作,如晶粒度的测定。定量金相的测量是在二维平面上进行的,而实际显微组织的特征物是三维形态的,体视学将这两者联系起来,因此体视学是定量金相工作的数学基础,而定量金相是它的具体应用。定量金相是利用点、线、面和体积这些要素来描述显微组织定量特征的。以下是定量金相测量时用到的一些基本公式,见表1。表中PP为点分数,即落在测量对象上的点数除以总的测试点数;PL为每单位测试线长度上的点数;PA为每单位测试面积上的点数。只要将这几个基本数值测量准确即可测得体积、面积以及线长度。

由于人工定量金相费时、效率低、误差大,所以现在一般都用数字图像仪来分析和测量组织中的组分和含量,其效率高、重复性好、测量准确,也是建立在体视学的基础上发展而来的,现在一般带有测量软件的金相显微镜都可以完成这部分工作。

3.1 测量基准面的选择

用定量金相方法测量零件的孔隙率,是指用体视学方法,测量一定区域内的孔隙的面积分数,并除以测量区域面积分数,以百分数表示。

在选择测量区域时,首先必须选择视场。视场是指在数字图像仪显示的截面图像中孔隙最密集区选取一个最大的正方形区域。这是由于铸件内部孔隙集中区域具有应力集中效应,即当其受轴向拉伸时,在圆孔附近区域,应力剧烈增加,而离开这一区域稍远处,应力将迅速降低而趋于平均,同时由于孔隙的聚集导致其有效截面积减少。#p#分页标题#e#

3.2 试样制备

由于显微镜的载物台由计算机程序自动控制进行扫描的,待测量试样应满足以下要求:①有镜面光泽的截面表面,②截面表面的平面性,③没有塑性组织变形。

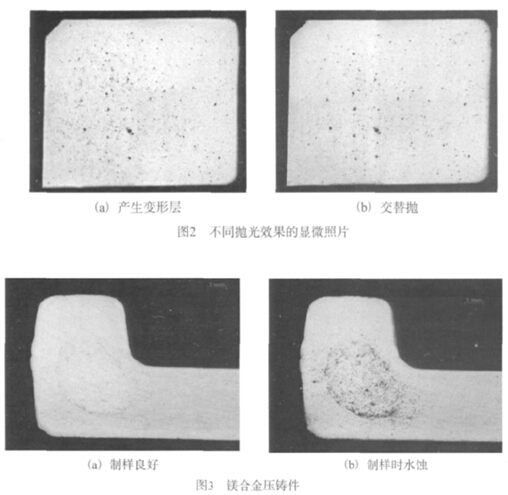

由于需测量孔隙率的材料以软金属为主,所以磨、抛后会产生较厚的变形层,需采用交替抛、浸蚀的方法得以消除,开始时可浸蚀得深一些,浸蚀后再抛成镜面,再浸蚀观察,经

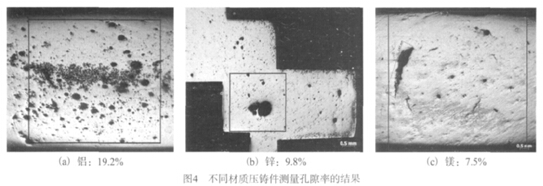

4、5次即可。图2是样品经抛光后,产生变形层和交替抛后显微照片,产生变形层的样品有较多的麻点。需注意的是镁合金试样不能沾到水,否则会因水蚀而产生孔洞,影响测量结果,见图3。

3.3 用定量金相测量零件的孔隙率并分析其成因

3.3.1 不同材料压铸件测量结果

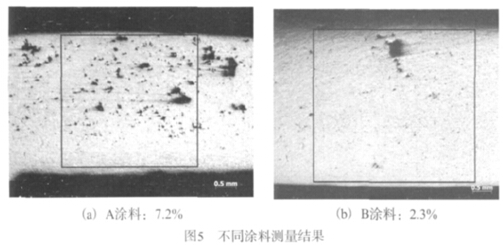

在测量孔隙率 (有效截面积的孔隙率) 时,我们选用不同材质的压铸件作为测试的样品,见图4。由测试结果可知,压铸件孔隙率多少与材料的组分并无多大关系,而与压铸时铸造条件有关,还与压铸时金属液流动情况有关。

3.3.2 压铸条件对孔隙率的影响

因压射压力和速度决定着压铸件填充,从而影响其气孔;而涂料种类及用量则是压铸型腔发气的主要来源,对气孔影响较大。3.3.2.1 涂料影响

实验表明,压铸件含气量大于保温炉中金属液溶解的气体元素的含气量。压铸件中氢气占70%、其他气体占30%;其中氢气1/3来自金属液,2/3则来自涂料和润滑剂,除氢气之外其他气体为压射时卷入的空气。

在实验中选用不同涂料,通过对其孔隙率测量结果来了解不同涂料对压铸件含气量的影响。图5是A和B涂料测量结果。由实验结果可知,A涂料的孔隙率明显比B涂料的孔隙率高。所以在压铸工艺设计时,选用合适的涂料对压铸件的致密性有较大的影响。(......)

18.07万

18.07万

18.17万

18.17万

7761

7761

1.46万

1.46万

8480

8480

7913

7913

1.17万

1.17万

1.18万

1.18万

1.1万

1.1万

1.42万

1.42万

1.16万

1.16万

8347

8347

1.09万

1.09万

1.22万

1.22万

3389

3389

1万

1万

8254

8254

8249

8249

3927

3927

3139

3139