文:陈 宇

重庆隆鑫压铸有限公司

摘 要:宝马 K5X 左盖的质量在生产过程中一直未达到理想的合格率,就这一现象,公司成立了相应的项目小组。项目小组对压铸机、压铸模具、压铸合金、压铸工艺等方面有可能发生的失效模式进行分析,提出了对产品的模具进行重新设计和压铸工艺进行修改等措施。措施实施后得到了一个非常理想的产品合格率。

关键词:K5X 左盖;项目小组;失效形式;模具;压铸工艺

1 K5X 左盖的质量要求

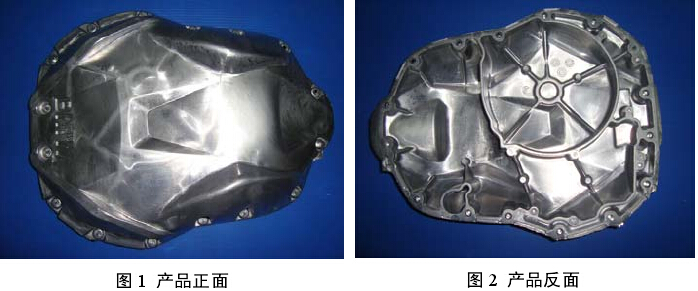

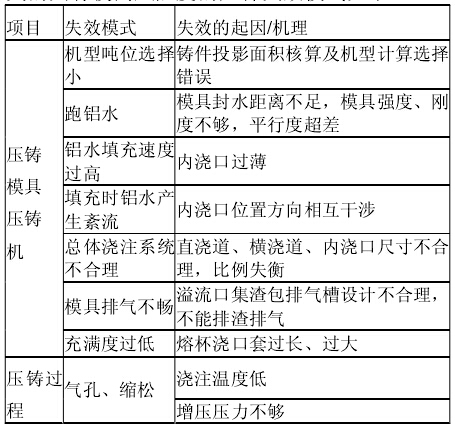

K5X 左盖是由德国宝马摩托车公司隆鑫发动机公司共同开发,并由重庆隆鑫压铸有限公司压铸生产,大排量发动机公司喷粉机加后供德国宝马的 K5X 高端摩托车装配的产品。产品外观设计独特,造型美观,外形如青蛙状。德国宝马摩托车公司对 K5X 左盖质量要求非常严格:零件主体壁厚 2.55mm;零件重量1210±30g(成品)(压铸件 1.305kg);外表面喷粉后不允许有气泡和起层现象;零件表面不允许有碰伤、划伤、磕伤痕迹;压铸后探伤不允许有超过 PK3 标准的气缩孔存在。K5X 左盖实物图如图 1、图 2:

2 K5X 左盖失效的形式

(1)气缩孔:压铸件在冷凝过程中,由于内部补偿不足所造成的形状不规则,表面较粗糙的空洞;

(2)气孔:又名空气孔、气眼,压室、浇道和型腔内的气体卷入压铸件内部所形成的形状较为规则、表面较为光滑的空洞;

(3)气泡:又名鼓泡,铸件表皮下,聚集气体鼓胀所形成的泡,有时会崩裂,存在贯通和非贯通两种;

(4)花纹:又名条纹、流痕,首先进入型腔的金属液形成一个极薄而又不完全的金属层后,被后来的金属液所弥补而留下的痕迹,铸件表面呈现与金属液流动方向相一致,用手感觉得出局部下陷,此缺陷无发展方向;

(5)成型差:成型差又名浇不足、轮廓不清、边角残缺,金属液未充满型腔,铸件上出现填充不完整的部位,多出现在铸件末端或狭窄深腔处;

(6)粘模:在压铸过程中,合金粘附型芯、型腔局部甚至整体粘附在型腔内的现象;

(7)裂纹:铸件上合金基体被破坏或断开形成细丝状的缝隙,有穿透的和不穿透的两种,有发展趋势,裂纹可以分为冷裂纹和热裂纹两种,他们的主要区别是:冷裂纹铸件开裂处金属未被氧化,热裂纹铸件开裂处金属被氧化。

3 K5X 左盖失效模式的改进措施

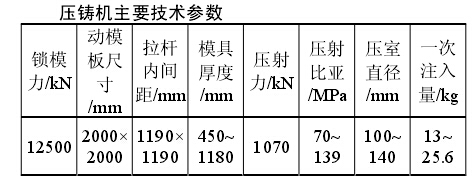

从模具、设备、材料、熔化、压铸等方面分析了相关的失效模式,其中与模具、设备、压铸相关的具有较高风险度的几种失效模式如下:

(1)压铸机的选择

2010 年在开发 K5X 左盖压铸模时未进行潜在失效模式进行分析,用拍脑袋想当然的方式确定了用 800T 压铸机生产 K5X 左盖。其结果是:生产时模具跑水极其严重,产品质量无论从外观质量到内在质量均极其糟糕。保供也因此受到严重影响。

压铸机型选择——锁模力计算

通过对三维图形测试铸件垂直于分型面的投影面积:F 件=72470mm2

浇注系统、排溢系统垂直于分型面的投影面积:ΣF 浇排= F 件×(50%~55%)= 72470mm2×53%=38520mm2

总 面 积 : ΣF= F 件 + ΣF 浇 排=72470+38520=111260mm2=1112.6cm2

P 锁模力≥ Q 胀型力=∑F × P 比÷ K= 1054T

根据计算结果:选择 1000 ~ 1100T 压铸机为宜

根据车间设备的现状决定暂时用 DC1250T压铸机生产 K5X 左盖,解决锁模力不足和跑水问题。

(2)模具尺寸的改进

项目小组在原有的模具基础上对各个缺陷问题分析后重新开发了 DL-4#模具,模具的尺寸较以前的进行了相应的改进:

DL-4# 模具:宽 × 高 × 厚 =1010mm× 810mm×650mm

① 宽度方向增加 280mm,高度方向增加了70mm,厚度增加 20mm。有效减小了型板安全风险;

② K5X 左盖 DL-4#模最小封水距离 70mm,模芯尺寸宽 x 高各增加了 25mm.模芯尺寸为510mmx450mm。结合模框和模脚尺寸的加宽和1250T 压铸机,有效解决了模具跑水问题;

(3)浇注系统的改进

浇注系统的组成:余料饼、直浇道、横浇道、内浇口

① 余料饼和直浇道的改进

根据压铸机的特点选择余料饼厚度= 25~35mm;

直浇道的主要作用:调节热平衡,保证其最后凝固。通过向过度浇道、横浇道、内浇口最终向铸件传递压力,保证铸件在压力下成型结晶。从而有利于气体压缩和向热节部位补缩,有效减小减少气缩孔。调节提高熔杯充满度,防压射时卷渣卷气。

原压铸机的型号为 DC-800T,其溶杯尺寸φ90mm;

充满度Ⅰ= V 金属液/V 熔杯=(3.4/2.4)/(πR2H)=1416.7/(π×0.452×6.05)= 36.81%

更改后压铸机的型号为 DC-1250T,其溶杯尺寸同样选择 φ90mm 时;

充满度Ⅱ= V 金属液/V 熔杯=(3.4/2.4)/(πR2H)=1416.7/(π×0.452×7.25)= 30.72%

充满度Ⅰ〉充满度Ⅱ,说明 DC-1250T 选用φ90mm 的溶杯的材料利用率不高;

DC-1250T不选用φ80mm的熔杯以提高充满度,是基于1250T压铸机105 T压射力且1150mm的冲杆长度,机头存在较大风险;

为适当提高改 1250T 机型后的充满度,我们在该产品运用了高浇口技术。不但使充满度有所提高,同时能调节模具的热平衡。分流锥高度设计为 125mm,缩短熔杯尺寸 φ80mm,此时的充满度:

充满度Ⅲ= V 金属液/V 熔杯=(3.4/2.4)/(πR2H)=1416.7/(π×0.452×6.45)= 34.72%

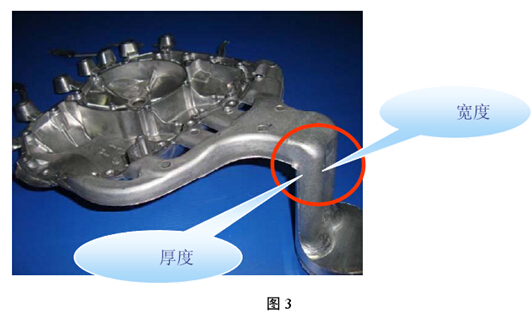

改进后的直浇道尺寸如图 3:

② 内浇口的改进

内浇口总截面积计算:

ΣF 内=G/ρ×v ×t × K1×K2 ×K3 ×K4=1305/2.4×15×0.06×1.25×0.7×0.9×1.25=618.3mm2

ΣF 内:内浇口总截面积 cm2;

G :铸件重量 g;

ρ:铝水比重 ρ =2.4g/cm2;

V :填充速度 V =15 m/s;

t :填充时间 t=0.06s;

K1 :壁厚速度修正系数 δ=2.7mm 时,K1=1.25;

K2:比压速度修正系数,Pb=900 时,K2=0.7;

K3:合金物理特性修正系数,铝合金,K3=0.9;

K4:壁厚特性修正系数,壁厚均匀,K4=1.25;

内浇口厚度计算:

内浇口的厚度:要保证在填满型腔时足以传递压力;不能先于铸件凝固;不能形成铝水喷射、

卷渣、卷气、冲刷、粘铝、拉伤 等;

内 浇 口 厚 度d=δ×Kn×K1×K2=2.7×0.52×1.25×1.70=2.97mm

δ:铸件壁厚;

Tj 金属液温度, Tj=Tjj+ΔT1=578+30=608℃;

Tn 内 浇 口 处 温 度 ,Tn=Txc+ ( Tj-Txc )

*Kt=576℃;

Tx 型腔温度, Tx=Tn-30℃=546℃;

Txc 型腔初始温度,Txc=250℃;

Tjj 金属结晶温度 ADC12,Tjj= 578℃;

ΔT1 结晶过程中必须的最小温度差, 铝合金ΔT1=30℃;

Kt 金 属 液 流 动 时 型 腔 温 度 变 化 系 数 ,V=15m/s,t 填充时间=0.06s ,Kt=0.91;

Kn 内 浇 口 厚 度 与 铸 件 壁 厚 比 ,Kn=d/δ=(Tj-Tn)/(Tj-Tx)=0.52;

K1 铸件壁厚修正系数, K1=1.25(随 δ 减薄,K1 增大);

K2 铸件投影面积修正系数, K2=1.70(随 F件增加,K2 增大);

③ 横浇道的改进

横浇道厚度取内浇口厚度的 3~5 倍;横浇道总截面积取内浇口的 3~4 倍;横浇道总截面积的确定:

ΣF 横 =3.5 ×ΣF 内=3.5×613.8=2148.3mm2

④ 内浇口与横浇道的具体分布

内浇口与横浇道计算结果:ΣF 内=613.8mm2;d 内=2.97mm;ΣF 横=2148.3 mm2;由于产品容易在两端产生缩孔、气孔数量最多导致报废的区域,所在横浇道的两个末端增加了 6x3mm2的 两 道 内 浇 口 ; 所 以 ΣF 内=582+2x18=618mm2;

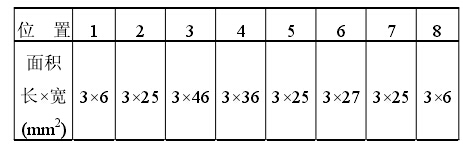

内浇口具体布局如下表:

由于在某些区域是容易产生缩孔、气孔数量最多引起产品报废,同时为了确保铝水自下方内浇口开始向上方顺序填充,不产生紊流,因此,对 6 组横浇道的位置和厚度进行布置,为保险起见,横浇道的厚度多放了 1.5mm,因此,六道横浇道的总截面积:2377mm2;

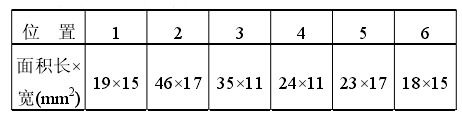

横浇道具体布局如下表:

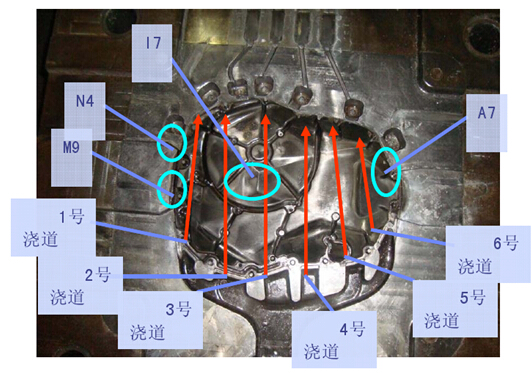

浇道形状和位置具体改进情况:

(一)1 号浇道改变方向和位置,解决了M9 到溢流槽、集渣包的顺序填充,避免了紊流,填充末端即为溢流口;

(二)2 号浇道方向未变,宽度向 3 号浇道方向增宽 2mm、向 1 号浇道增宽 4mm 为 46mm,增大了填充量,解决了N 4区域和周围区域缩孔、气泡、成型差;

(三)3 号浇道方向调整,将靠 2 号浇道方向的尖角削掉并增加 2mm 为 35mm,解决了 I 7区域和周围区域缩孔、气泡、成型差;

(四)4 号浇道方向未变;

(五)5 号浇道方向未变;

(六)6 号浇道方向未变,浇道过渡段外形加宽,填充量增大;

(4)排溢系统的改进

排溢系统由排气槽、集渣包、溢流口组成;溢流槽、集渣包从 6 组增加为 7 组;在 M9区域外边缘增加一个独立的排气槽;所有集渣包的平面尺寸减小,深度增加;1#渣包及溢流口向上方移动了 5mm,开设在 N4 区域外边沿两型芯的中间,有效起到了填充导向、排渣排气的作用;在改进前的2#和3#集渣包之间增加一组溢流口、集渣包、排气槽,对 K2 区域起到了很好的填充导向作用,避免该处紊流的产生,排渣排气效果提升。

4 工艺系数的改进

K5X 左 盖 的 压 铸 材 料 为 ADC12 , 用ATM-1500 熔炼炉进行熔炼,经过除渣与在MTS1500 MarK10 设备上除气,由转水包转运至保温炉进行压铸;产品要求的浇注温度为650~670℃,精炼除渣温度 720~740℃,增压压力30~32MPa,其他工艺参数与之前的数据保持不变。

5 结论

经过改进后的生产综合合格率从 43.3%提高到 80.98%,提高了 37.68 个百分点,提升幅度为87.02%;通过计算分析,对浇注系统尺寸进行优化,既能满足工艺和质量要求,同时也能够提高工艺出品率至 48%(在 K5X 左盖 DL-5#模设计制造时将充分考虑以下内容):

(1)横浇道设计比 DL-4#模具减薄 1.5mm;

(2)浇口过渡段的厚度 20mm,宽度 55mm;

(3)直浇道厚度 24mm,宽度 55mm;

(4)1100T 机采用 φ80 的熔杯;

(5)分流锥高度控制在 65mm;

通过对 K5X 左盖 DL-4#模产品的一系列的改进活动,对我们压铸团队来讲是再一次学习的过程。一方面,沉淀积累了有利于压铸产品质量先期策划的经验,同时也为压铸质量及过程的持续改善学到了更多的方法。

14.4万

14.4万

14.47万

14.47万

5869

5869

1.25万

1.25万

5879

5879

5992

5992

9820

9820

9690

9690

8837

8837

1.16万

1.16万

9249

9249

6439

6439

8754

8754

9777

9777

619

619

7815

7815

5779

5779

5576

5576

1286

1286

554

554