——压铸工艺的中空导引介质通道

文:LOTHAR KALLIEN

[摘要]:压铸件内的侧凹不能以滑块或型芯组进行,这正是压铸工艺的局限性。型腔除了轻质结构的潜能,还能在铸件内承担介质的导引。很多铸件保留着将嵌件重铸或使用消失型芯零件的铸造方法。为了将这些铸造工艺方法转移到压铸工艺上,在“压铸3-D-自由造型-介质导引通道”研究计划的框架中,对三个工艺技术在典型压铸件内的型腔结构上作研究:金属腔体附件浇入、可消失盐芯的重铸以及通过气体喷射体积排挤,对这三个工艺方法进行了演示与研究。

研究是在油过滤器壳体以及一个具有空腔通道一体化的结构件上。所研究的加工工艺要具有可比性,同时研究计划要具有可实施实性,以便开创新的压铸工艺应用潜能。

一、研究的目的与潜在需求

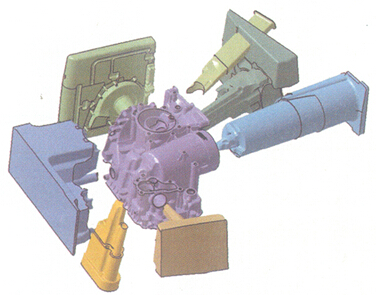

压铸具有高的生产效率同时可生产复杂薄壁件,被广泛应用于生产轻质终端结构件。由于汽车压铸件在要求体积不能增加的同时,要把很多功能集合在一个一起,这样就模具结构复杂需要大量的型芯,同时模具费用会成倍增加,见(图1)。

图1是用于加工一个液体管控组件以7个成型滑块组成。

尽管如此,不是任何铸件的几何形状都可用压铸工艺生产。复杂的侧凹必须用砂型或硬模铸造方法,通过应用消失型芯可以加工。如果构件内复杂侧凹不能以压铸工艺生产,那压铸工艺的局限性就显得十分突出。如何突破压铸构件内侧凹造型的压铸工艺,以节约材料提高效率,成为此次研究的主要目的。

通过在压铸构件内的中空导引介质的功能合并一体化,能有效的减少零件的数量和种类,这是汽车压铸件的发展方向。在汽车领域如抽吸部件、喷射部件,制动强力器,过滤器,发动机组及缸头等部件,通过功能一体化采用压铸工艺加工可完成上述功能。

除了这些应用领域,也应用于需要通过压铸件散发大量热量的移动通讯领域。

汽车生产厂家对传动部分介质引导构件的独特要求,除了形状及位置的稳定性,还有气密性,耐高温交变强度,动载承受能力及在液体引导范围的清洁性。

至今在铸件内的简单侧凹,只是通过彼此对碰的滑块,以工艺条件所要求的脱模斜度过完成,这样的脱模斜度在介质引导时,必然导致压力损失,导致能量消耗增加。因此,单独的具有波形曲线,及细长通道的型腔几何形状,在介质引入铸件内,转向或分支处大半径,有助于提高效益。除此之外,由于多项功能零件集合成一个具有多功能单体零件,减少了金属切削及安装,取消了联接软管从而大大降低费用,尤其是由于在压铸构件内的中空结构会进一步开创减轻构件重量。

为了能生产具有较高几何自由度一体化中空结构压铸件,在教育及研究联邦部(BMBF)的支持下,提出了联合研究项目,“3-D-自由造型-压铸工艺的中空导引介质通道”。银行与企业临时性的联合组织构成一个水平与垂直的铸造业部门的新创造的联合体。每个合作伙伴,在所提的任务内容方面,具有丰富的经验和基础知识,这样的联合组织是由以下项目参与者组成。

1、Hengst有限股份公司&CO.KG北森(Nordwalde)(项目协调)

2、Aalen高校铸造业研究所

3、 Aweba模具制造有限股份公司Aue

4、Benteler钢/管有限股份公司 Paderborn

5、Ceram技术公司

6、Daimler公司ulm

研究计划受到组织参与者——Cetinger铝冶炼厂(weibenborn)及布勒压铸公司Uzwil(瑞士)的支持。

参与项目的每个合作者,已经遇到了在压铸工艺,模具技术,型芯工艺,复合铸造或在介质导引构件造型方面的难题,因此,该研究计划的目的,是要加工介质引导构件三维通道的各种生产工序并进行评价,以便证明在压铸工序中新零件的多样性以及应用的潜能。

二、中空导引通道压铸工艺的研究

为了生产压铸构件内三维空腔,研究了如下三个工艺方法。

1、金属空腔体嵌入的浇铸(管)

2、消失盐芯的浇铸#p#分页标题#e#

3、通过气体喷射体积排除

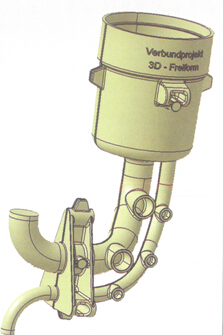

在研究框架内,开发了两个接近应用的示范性构件。第一个示范性构件为油过滤箱,有一个过滤杯及一个细长的通道,内径10mm和一个粗的通道,内径25mm及一个法兰盘(图2)。第2个示范构件为扁平的铸件,该件有一个Y型的通道分支。

图2:典型构件I的几何造型( 过滤器壳体)。

类似在车身结构内的连接件,以此表明结构铸件空腔——管道未来有一体化的可能性。两个铸造几何形状,通过充模与冷凝模拟,进行浇铸技术设计。建立两个演示工件,在此间Aweba公司转换成一个可调整(转变)模具方案,这样的模具方案可以对所有三种工艺类型(金属管、盐芯、气体喷射),在两个模具内作对比。

1、金属空腔体嵌入的浇铸(管)

在铸件内金属腔体嵌件的浇铸永久存留,浇铸金属腔体嵌件,以此了解压铸构件内功能性腔空的可能性,在浇铸过程置入的嵌件——钢管,作为液体的通道阻止液体从铝铸件中流出。

浇入钢管的工艺,在生产一个8档汽车曲轴箱已系列应用。这样,一个至今十分费劲的切削加工制造供油通道已被替代。只要在重铸过程能通过充填物确保铝管的稳定性,在应用金属腔体嵌件时,以铝替代钢材料,就可减少铸件的重量。

在研究范围所进行的重铸铝管的试验表明,在管的外壁上无熔化特性,为在铸造合金和加热到300℃铝管之间产生金属化合,尽管铝管进行了预热,活化能未能达到,与此相反,通过对钢管涂锌层,在管与铸造合金之间的作用面可以形成。(图3)与此同时,对于此干扰作用面,测得的抗拉强度达26.5X1/200002,此值与涂层种类,厚度及嵌入管的预热温度特别有关。为了在压铸过程使所用的钢管不萎缩,在重浇铸之前这样的管要充填材料,这样的充填材料在重铸之后必须移去。

图3:在铝重铸时涂有锌层管嵌件上物质粘结的磨片图

采用这样的工艺,对涂层管范围或部分件只作局部重铸,以便形成专门功能法兰范围或连接部分,稳定性及液体流通在此只能通过内腔体确保。

2、消失盐芯的浇铸

为了制造侧凹采用消失型芯,在硬模浇铸工艺中已达一定技术高度。在压铸工艺中所用的消失芯,由于较高的金属熔化物速度及金属压力,要求盐芯要有足够高的强度。为获得光滑壁铸件结构型芯高的表面质量,及尺寸的稳定性,在充模过程中型芯必须具有抗冲刷的能力,及尽可能小的表面渗透力。

陶瓷型芯工艺术技术的使用,相对于消失砂芯有着明显的优点,然而与重铸工艺过程要求的稳定性有矛盾,要求消失芯在转重铸之后破碎的特性,残留物远离铸件,这是陶瓷芯重铸不具备的。由于在水中的溶解性,盐消失芯具有压铸工艺加工空腔十分高的优势。

为消除与单轴挤压工艺相关的几何局限性,在研究计划的范围内,要寻找一种工艺方法,以塑造壁厚突变复杂的芯几何造型。为此,Ceram Tec公司拓展了围绕盐材料芯射工艺。达到的最终强度在此不是靠对粉状盐挤压和烧结工艺,而是在射盐工艺之后,通过合适的粘结系统的时效硬化来确保的。

Aalen大学的铸造业实验室对两维标准几何形状的研究表明,在低的活塞(冲头)速度及浇铸压力下,射芯本身会损坏。所用的挤压盐芯,在压铸过程出现的载荷不能保持状态高度,往往被破坏。由于生产条件形成的残余孔隙度及高的浇注压力,所射盐芯会压缩。铸件通道表面在型芯冲洗之后会有很高的渗透力。由于盐芯表面有细的研磨物质渗透性,生产条件下产生的残留孔隙度变小,在盐基上除以水溶性涂料来减少渗透性。通过这样的措施,在压铸工艺过程耐高温性提高。这样,随着浇口速度及浇注压力的减少,生产型腔全面压缩,但不破裂。为此,不利的冲洗状况便可以承受。

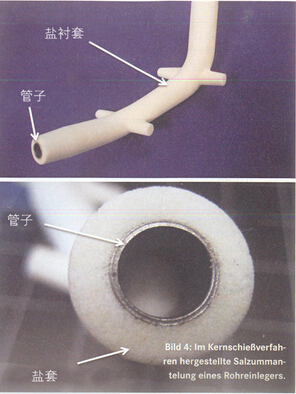

进而,将铸入管的工艺与消失盐芯相结合,在此示范的铸件内引入一个双通道,首先将钢嵌入盐芯,用盐包上(图4)。此盐包套的嵌入件放入第一个示演的工具内并用铝重铸。另外,对于钢管构成的空腔,在铸件轮廓的铝与浇入的钢管之间,因冲走盐衬套而产生扩大的空腔,通过管内管的方法,以只为一个衬压条在铸件内会产生两个彼此分开的通道,这样的通道可以不同的介质或相反流向流过(图5)。采用这样的工艺可以获如下的潜能。#p#分页标题#e#

图5:在冲洗出盐之后演示件I中管中管原理的转变

1、只用一个接头,流入和流出的功能一体化。

2、由于节省一个通道臂,而减轻了构件重量。

3、简化了热交换器。

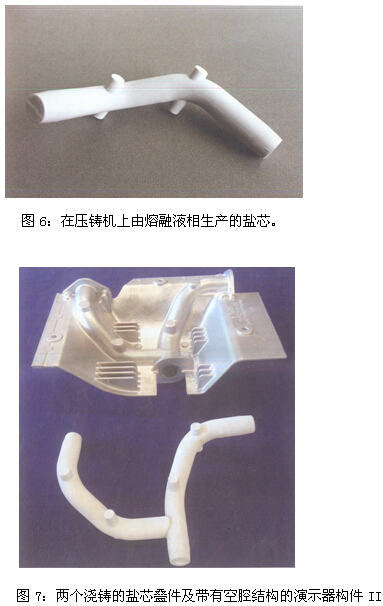

如果盐芯是由液相加工的,完全可以放弃,压入盐芯使用粘结剂时效硬化。在一台压铸机上加工盐熔液,与挤压和熔烧工艺相比,可以加工自身的复杂盐芯几何体,为了使此工艺可靠,在一个坩锅内熔化不同的盐成份,在Aalen大学的铸造业实验室中的压铸机上(闭合力7500KN)作了浇注,由液相加工的盐芯,由于高的塑造精度及盐在边层范围快速的冷却情况,会展现一个十分坚固及自成一体的表面。所选择的型芯几何形状有可能使浇注的盐芯单独在演示模具[I](图6),也可在演示模具(II)连接。芯组使用(图7)。

在重铸试验时,盐芯可靠地嵌入浇注模具内并固定,型芯浇注参数的预选,在以铝重铸熔化的盐芯时是不需要,对内通道位置偏差的评价,是通过X射线成像及计算机X线体层照相术(CT)以及光学测量压铸构件进行的。由于盐芯小的残余孔隙度,尽管增密用1000巴以提高铸造质量,不会发生盐芯压缩。所形成的空腔通道的位置偏差可以保持在±0.5mm(CAD模式)的公差。

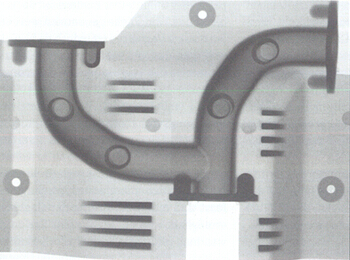

重铸中的盐芯,是用高压水射流无残留物地冲击。内表面绝对为熔化特征,有好的表面质量。由盐芯所形成通道内面提供的表面平均粗糙度RZ=16um,所进行的X射线研究证实,两个通道的空腔结构,在整个长度上可以为连贯的,有着相同的壁厚(图8),各型芯连接位在充模过程经受着成型的载荷。除此之外,在演示件内无明显的气体或固体夹杂的孔隙。

图8:在熔融盐芯中冲洗出之后,演示器构件II的X射线图

三、气体喷射

在塑料喷铸工艺中,一个人们熟悉的方法,是通过的气流射入塑料构件来加工空腔和一体化的功能构件。这样的工艺已由Aalen大学移植到金属材料,有可能将气流喷入一个以压铸工艺生产的铸造几何体。

采用这种工艺方法,气体只是在金属流动方向引入。将空腔几何体引入复杂铸件内,必须与金属熔液流无关,否则会有气体夹杂于最后充填的构件内。为了排除这样的局限性,在研究项目计划中,采用具有可关闭的旁空体的气体喷射方法。旁空体是通过活动的闭锁滑件闸板,与模具型腔分开。这样,在充模过程中不会有金属熔化物充入。模具型腔充填铝是以常规的浇注参数进行,为增加密度使用增压。在冷凝过程,在浇注模具内的旁空体打开,压缩气体通过一个气体喷管引入残余熔化金属范围,将尚未冷凝的范围挤入旁空体,同时在铸件内产生空腔。

在压铸工艺中,除了高的温度金属材料的快速充模及冷凝过程,相较塑料喷射,对整个气喷过程提出更加严格的要求。

为了应用此工艺技术,开发了气体喷射设备,采用这样的设备,气体导入管及旁通空体的断开较塑料工艺可以十分快地控制,为了掌握评价在几毫秒工艺过程,压铸模具要配上敏感元件。在一个独立的测量值中将工艺参数连接。通过此传感控制的浇铸与气体喷射过程的连入,工艺波动和不规律性大大的减少。同时,整个工艺的适应性可以与机器匹配。

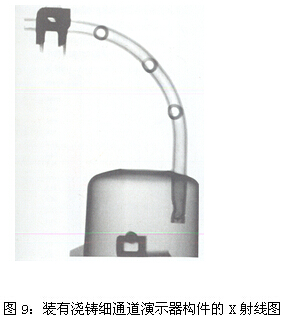

第一个演示构件的两个通道彼此分开进行,为此,要求两个彼此独立的可控气体导入管。首先只研究将气体导入细的通道,图9表示有浇入细通道的演示构件X射线图。此通道可以用气体喷射工艺。整个长度上的壁厚十分均匀。通过喷射参数匹配,可以影响气泡的横断面和壁的厚度。在相同的外径情况下,可以生产粗也可生产细通道的铸件(图10),对粗(厚)通道气体喷射工艺作了类似试验。X射线图(图11)证明,在粗的通道横断面内可引入直通气体,由塑料加工工艺已知的通过气体喷射产生的空腔结构增密的优点也可以从铝加工中显示出来。通过对构件厚度的测量可以证实,通过应用高的气体压力,构件厚度可以增加。#p#分页标题#e#

在对单独两个通道臂内气体导入证实后,气体导入可在两种通道壁同时进行。在进行试验时,不但在过滤杯体范围,也可以在杯底看到气体穿孔现象,这样的气体穿孔,由于改变工艺参数是不可避免的,这是因为高的热量带入,冷凝过程残余的熔化金属范围。

冷凝过程的模拟,可以说明残余金属熔化物范围,为气体喷射技术提供了有价值的参考,是模具设计进为避免气体冲破的依据(图12)。

图12:在冷凝过程残余液体范围的模拟液态成份%

为了防止局部热中心(在过滤杯体范围及杯底范围),采用喷射——冷却工艺喷射,在压铸模具内整体化进行。该设备有一个接近模具表面的模具几何体,具有自身有效局部调温处理的优点,因为过热的范围以低压水有效冷却。然而在法兰范围的气体冲破,通过这样改变不能避免。

应用塑料技术进行气体喷射,由于在充模阶段结束时金属静压力是不可能的。从而开发了一种喷射器几何体,在试验框架内进行试验。在此表明,气体喷射器能承受在压铸过程所出现的流动,调温及压力载荷。一体化的力学,一方面能够使气体引入铸件,另一方面阻止在接通增压时金属进入喷射器内。

借助于压铸模具整体测量仪表和开发测量技术,成功地掌握气体喷射工艺过程,有可能发现该工艺中的无规律性并加以限制,除此之外,通过测量技术可以评价工艺过程在闭合的模具内明显形成的气泡。

四、结论

此研究计划有着很强的可实施性,能将三种加工技术直接对比。

金属管衬件的浇铸今天已达一定的技术水平。在此,重铸过程空腔体的强度以及在重铸材料上受到限制。除此之外,在铝与钢材料复合时,给回收利用增加困难。

气体喷射技术,就工艺条件来说,有着相当大的潜能,因为无嵌件定位在浇注工件内,如同消失芯那样,为加工型腔,必须从铸件内冲洗加工空腔。通过匹配工艺参数直接影响残留的壁厚,然而,在采用此工艺时要注意,由于预定的冷凝过程,所形成的空腔结构是依靠外轮廓的几何形状,在研究计划中,气体喷射工艺技术可以明显改善并扩大测定技术,为此,可以在几毫秒内了解此过程,有可能对气泡作评价。为系列应用所要求的可重复性,目前在Aalen大学继续推进。

依现有研究结果,熔化盐芯重铸,很快进入市场,主要的理论基础,如:不同成份盐铸芯的材料特性值及预言性表明最近的研究领域,这些对于构件设计是绝对必要的,从汽车工业观点来看还必须证明工艺能力,然而,作者认为预先开发具有介质引导的3D自由造型构件为引领目标。

五、展望

研究表明,应用熔融液相盐芯有着巨大潜能。在复杂的铸件内,大容积的侧凹要求型芯几何体形状难度大,这样的几何形态,在压铸模具内重铸十分困难,在此关系中,对型芯几何造形所需材料投入,需要大量的优先,型芯几何体在重铸之后要从铸件内完全冲出去,除此之外,厚壁型芯坚固的几何体,冲出时间大大增加。

通过在压铸工艺中用熔融液相加工盐芯,结合材料排挤的气体喷射技术,可以解决此问题。尤其是冲洗出时间可以大大缩短。

通过整个盐芯引入的空腔结构,已导入水射流,不会撞击闭合的盐结构。采用空腔盐芯技术,可以创造各种各样的构件,这样的构件至今尚不能以现在的压铸工艺制造,那就是——空腔结构压铸工艺。

14.11万

14.11万

14.19万

14.19万

5854

5854

1.24万

1.24万

5864

5864

5972

5972

9800

9800

9677

9677

8819

8819

1.12万

1.12万

9233

9233

6418

6418

8713

8713

9191

9191

353

353

7314

7314

5731

5731

5395

5395

921

921

250

250