1.1 引言

当今世界的主旋律是建立一个高效节能的社会,汽车轻量化和节能减排成为了有色金属行业的有力发展方向。铝合金因其具有成形性能好、比强度高、抗腐蚀性能优良和回收利用率高等特点成为代替汽车钢铁材料的理想选择。数据显示,汽车质量每降低100kg,百公里油耗将减少 0.7L,并且可以减少 CO

2排放 12.5g/km。

目前,欧洲、日本的每车平均用铝量达到 150kg/辆,北美达到了 130kg/辆,而我国平均用铝 105kg/辆,汽车用铝量上升空间巨大。在环境保护、节能减排的要求下,以铝代钢将越来越常见,汽车轻量化是必然的趋势。

1905 年,世界上第一台压铸机在美国申请专利标志着压力铸造的产生,两年后出现了热室压铸机的原型。起先压铸的原材料只采用锌合金,1915 年后才出现了大批量的铝合金压铸产品。当前,压铸技术是轻合金精确铸造成形的最主要工艺,具有生产高效、近终成形的优点。压铸过程中,一方面金属液在压力作用下凝固,使得铸件组织致密、尺寸精密、力学性能高;另一方面在高速充型条件下,液态金属易呈现紊流状态,产生气体和氧化膜卷入而形成孔洞缺陷。压铸充型速度可高达到 15m/s-70m/s,这使其在提高铸件生产效率上具有巨大的优势,特别适用于汽车零部件的大批量生产。德国和日本的压铸产业受汽车行业发展的带动较早,其汽车类压铸件占压铸总产量的 70%-80%,铝合金压铸件占汽车整体用铝量超过 50%,且呈现上升趋势。近 20 年来,随着交通、通讯以及机电行业的迅速发展,我国已经进入压铸大国向压铸强国转变的重要时期。据统计,2011 年我国压铸件总产量约为 190 万吨,其中铝合金压铸件占约85.2%,约为 160 万吨。至 2012 年我国压铸件总产量约达到 200 万吨。汽车用铝合金压铸件的典型代表为变速箱、离合器壳、发动机架、前端结构等零部件。

随着技术水平和产品开发能力的提高,压铸件产品的应用领域不断拓宽,不再仅仅是壳体类零件,也逐渐取代一些受力件甚至重要的结构件。布勒公司利用真空压铸技术开发出铝合金压铸车门框架代替钢板结构,该压铸件具有非常好的刚性,可以进行焊接,且整套车门减重约 40kg;此外,其开发的汽车结构件压铸产品还包括前轮减震器上盖、B 形支架、纵向构件和悬挂臂。最近,美国铝业公司 (Alcoa) 运用真空压铸工艺生产出日产 GT-R 跑车车门内板,面积为 1300mm×700mm,厚度为 2-3mm,相较传统材料减重 25%-35%。

总体来说,在近 10 年内压铸产业作为汽车行业的主要下游产业仍将保持强劲的发展趋势。同时,通过改造和升级传统压铸产业,不断开拓新材料、新技术与新工艺,建立可再生资源压铸产业体系,是加速我国从压铸大国向压铸强国的转变。

1.2 压铸微观孔洞形成的研究概况

1.2.1 压铸铝合金

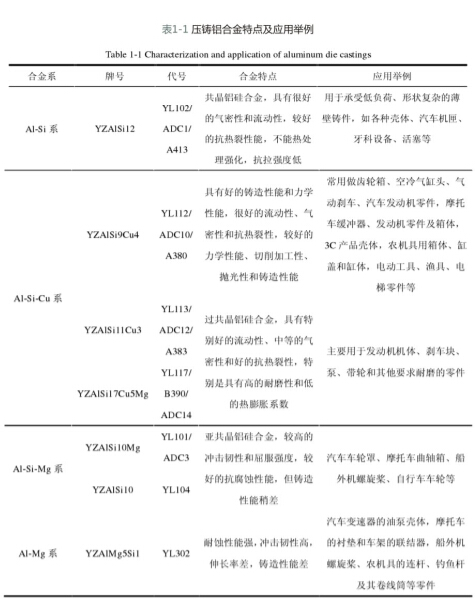

工业生产中较为常见的压铸合金主要包含铝合金、锌合金、镁合金等熔点较低的有色合金。近些年我国汽车行业迅速扩张,而压铸铝合金在汽车零部件中应用最为广泛,其合金种类得到了快速发展。常用的压铸铝合金,主要分为三大类;一是铝硅合金,主要包含 ADC1、ADC3 等;二是铝硅铜合金,主要包含 ADC10、ADC12、ADC14 等;三是铝镁合金,主要包含ADC5、ADC6 等。压铸铝合金的性能特点及应用如表 1-1 所示。

对于铝硅合金和铝硅铜合金而言,硅含量通常在 6-12%之间,硅元素主要起到提高合金液流动性的作用;其中铜元素主要起到提高强度的作用,此外,铜还会降低固相线,使得凝固范围变宽,降低液态金属的流动性 (增加孔隙率),增加热裂倾向。由于铜在铝中的溶解度约为 4%,其含量不宜超过4%-5%;铁含量通常在 0.7-1.2%之间,在此比例之内,工件的脱模效果最佳,但铁元素会形成金属间化合物并降低铸件力学性能,压铸中铁含量不宜超过 2%。铝镁合金的凝固范围宽、收缩倾向大,经常产生缩松和裂纹,铸造性能差。因此,在其使用范围上有较大局限性,不宜生产结构复杂的工件。

相对于其他铸造铝合金,Al-Si 系铝合金的铸造性能较好,并且由于合金中硅相含有很大的凝固潜热,其比热容较大且线收缩系数较小,在工业生产中长期占据主要地位。而 Al-12Si 共晶合金拥有窄凝固温度范围,优良的流动性使其具有良好的充型能力,热裂、缩松倾向也都较小,被认为具有最佳的铸造性能,在压铸生产中被广泛用来生产大型、薄壁、复杂形状压铸件。#p#分页标题#e#

1.2.2 压铸件孔洞缺陷的研究现状

压铸过程中,液态金属在高压高速条件下填充型腔,液态金属流体易出现紊流现象,导致在压铸过程中铸件极易产生由气体和氧化膜卷入形成的孔洞缺陷,而孔洞对压铸件的力学性能尤其是疲劳性能有着极大的影响。

1.2.2.1 压铸工艺对孔洞形成的影响

孔洞的形成主要与金属液的流动和凝固过程相关。随着计算机数值模拟技术的发展,模拟压铸过程中的金属液充型流动和凝固行为可有效预测其产生的缺陷,结合数值模拟技术、实验和生产结果,进行压铸件的工艺参数和产品设计优化。在压铸过程中,金属液的流动主要与浇注系统、溢流槽和排气道的设置、压射压力和压射速度等工艺参数有关。Verran 等研究了 Al-Si-Cu 压铸过程中影响孔洞缺陷形成的因素,发现较低的压射速度可以减少孔洞的数量,而内腔气体背压越大,孔洞的数量越多;Lee 等研究了压射速度、保压压力和浇注温度对 AM50 镁合金压铸件孔洞分布的影响规律;Kimatsuka 等在考虑背压情况下,进行了铝合金的砂型铸造和压铸充型过程中内腔气体流动和排出、气体卷入和孔洞预测的模拟和验证。赵海东等就实际 ADC1 压铸件进行了液体充型和气体卷入的数值模拟,指出压铸件的孔洞与充型过程中的气体卷入和凝固过程中的压力传递有关。熊守美等研究了增压压力对 ADC12Z 压铸件孔洞及力学性能的影响,指出随着增压压力增大,压铸件的孔隙率和枝晶尺寸逐渐减小。故在确定压铸件的工艺方案时,需要考虑浇注系统和压铸参数对型腔内的金属液流动的影响,以减少孔洞的形成。

1.2.2.2 压铸孔洞与力学性能的关系

国内外对压铸孔洞与力学性能之间的关系进行了许多研究。例如,赵海东等研究了由气体卷入引起的孔洞对铸件拉伸性能的影响,提出所研究的 ADC12 压铸件满足性能要求的孔隙率与最大孔洞尺寸;熊守美等通过数值模拟和实验,研究了孔洞形状、尺寸、位置及孔洞之间的距离对 AZ91D 镁合金压铸件应力集中的影响,指出孔洞的尺寸越大,形状越复杂,其引起的应力集中愈大;Aghion 等的研究表明,随着壁厚增加压铸镁合金的孔隙率减少,晶粒变大,强度降低但伸长率升高;Weiler 等指出,含孔洞压铸件断裂的主要影响因素是断面处的孔洞百分比,进一步说,具有较低孔隙率的试样也可能由于孔洞偏聚造成薄弱部位首先断裂。Beckermann 等结合铸造孔洞预测与力学有限元分析,模拟了考虑孔洞的试样拉伸行为并计算出其伸长率,与实验较为吻合,提供了一种铸件从设计到生产的优化方法。压铸中的高压射速度会导致充型过程中金属液卷入大量气体,从而形成气孔缺陷,难于进行热处理,制约了压铸合金的力学性能。近年来,针对压铸件内部存在的孔洞问题,发展了多种压铸新技术,如真空压铸技术、半固态压铸和挤压铸造,从而生产出具有高强度、可热处理、可焊接、高致密度等特点的高性能压铸件。虽然真空压铸、充氧压铸等压铸技术可以有效减少孔洞的形成,但由于生产成本等原因,距离广泛应用仍有较长的时间,压铸件中孔洞缺陷问题还将长期在实际生产中存在,现今国内外有相当的科研工作者致力于铸件孔洞的研究。

14.63万

14.63万

14.71万

14.71万

5881

5881

1.25万

1.25万

5887

5887

5999

5999

9831

9831

9705

9705

8844

8844

1.17万

1.17万

9258

9258

6449

6449

8786

8786

1.01万

1.01万

802

802

8178

8178

5828

5828

5739

5739

1471

1471

754

754