文:广东鸿图科技股份有限公司 徐国庆

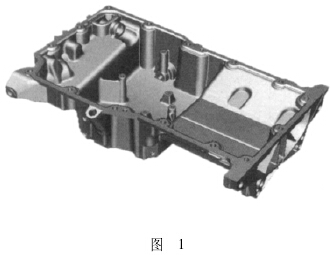

图 1 为某汽车公司全球供应的多款乘用车发动机使用的油底壳产品 3D 图,此产品是安装在发动机的一个专门的零部件总成,是高压压铸铝合金机加工件。油底壳需要加工的部位为密封端面 ( 是车内温度硫化封剂涂布面) ,油底壳侧面 ( 为变速箱安装支架面) ,油标尺孔及面 ( 为插装油标尺) 。

1. 概要

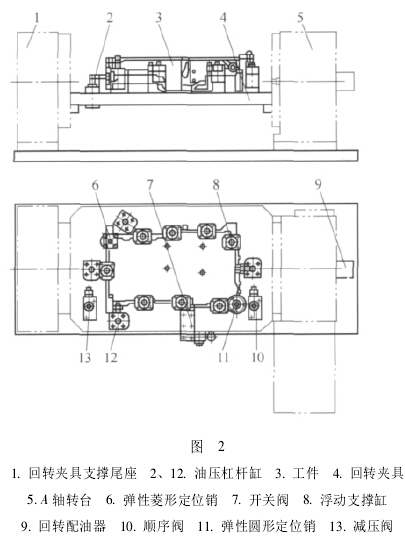

图 2 为油底壳零件的铣端面机加工液压夹具简图,夹具采用液压夹紧的设计机构,在数控立式加工中心机床上使用,结构采用桥式回转的设计方式,装配在立式加工中心的回转附件 A 轴转台和尾座上,通过机床 CNC 系统程序控制其动作,零件在机床液压夹具上通过一次装夹,由机床程序实现端面、侧面、油标尺孔及面的加工。设计产量为 76 万套/年,产品寿命为6 年,年销售额约为1. 5 亿元,工作方式为三班 24h 工作制。

由于产量非常大,此工序加工内容多,初始设计的生产线机床和液压夹具为 13 台 ( 套) ,设计为常用的夹具液压站为每台机床单独配置的方式。

此生产线设计方式具有柔性好、组装时间快、维修方便的特点,广泛地应用在汽车零部件的数控加工生产线设计中。

2. 液压夹具在使用中出现的问题

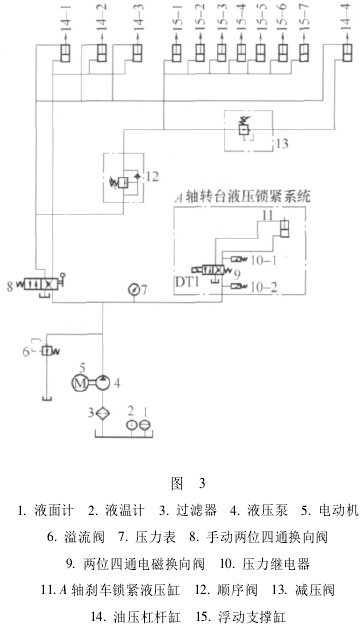

( 1) 液压夹具的工作原理 图 3 是油底壳机加工铣端面液压夹具的初始设计的工作原理图,其工作原理: 启动液压站后,操作工将零件按设计的定位夹紧要求装入夹具内,操作手动两位四通换向阀8,三个油压杠杆缸 14 压紧零件的三个定位点,系统压力升高后,顺序阀 12 作用,7 个浮动支撑缸 15对零件的不同位置的进行接触并锁紧,以保证零件在加工的过程中,具有足够的刚性,随后,减压阀13 作用,油压杠杆缸 14 动作,压紧工件的底部位置,加强工件局部刚性,保证工件加工的质量。液压站同时为 A 轴转台液压锁紧系统提供液压动力,其程序动作控制由机床 CNC 控制系统实现。

( 2) 液压夹具出现的问题 经过了一段时间的使用后,出现了一些问题,主要体现在以下方面:①由于初始压紧的三个油压杠杆缸 14 压紧的时候速度太快,需要员工用手辅助零件定位,才可以保证零件准确的定位和压紧,操作技术要求高,稍有不慎就可能出现意外,在生产中曾经出现,液压夹具油压杠杆缸 14 的压爪将员工的手指骨头压碎,导致手指截肢的情况。②由于夹具没有设置防错装置,机床操作工在生产中,容易出现忘记将工件压紧而直接启动程序生产,造成刀具和夹具相撞,曾多次出现刀具和夹具损坏而停线影响生产的情况。③机床 24h 工作,夹具液压站为保证工作压力,液压泵和溢流阀始终处于工作状态,液压系统油温度很容易升高,同时液压换向的时候液压冲击也比较大,造成工作部件故障率和泄露增加,能源浪费严重。

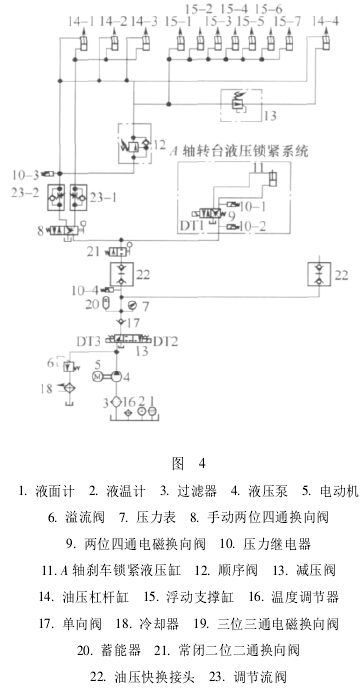

3. 液压夹具液压系统的改造 根据车间的布局和规划,对整个液压系统进行了重新改造,实行了生产线中央液压集中供油模式,每条生产线布置一个液压站,将油管和气管电线等实行空中走线的方式,将液压动力传输接口接到每个机床边,每台机床液压夹具只需要具有油压快换接头即可获得所需液压动力,图 4 是改造后的铣端面液压夹具液压系统的工作原理图。

新系统具有以下特点:

( 1) 新系统采用生产线中央液压集中供油模式,占用面积减少,液压油管实行空中走线的方式,改变了传统地面布局产生的脏、乱、差的情况。

( 2) 液压夹具增加了单向可调节流阀23 -2,可以对初始压紧的三个油压杠杆缸 14 压紧速度进行调节,不需要员工用手辅助即可夹紧零件,使操作变得简单,也避免了意外工伤事故的发生。液压系统并设计了单向回流节流调速回路,通过单向可调节流阀 23 -1,消除了两位四通换向阀 8 液压换向的时候液压冲击对系统的破坏。#p#分页标题#e#

( 3) 液压夹具设计了程序防错装置,当压力继电器 10 -3 检测不到系统的压力时,即使操作工按下机床启动程序按钮,机床也不启动加工程序,从而避免了员工忘记操作两位四通换向阀 8 将零件压紧,造成刀具和夹具相撞的情况发生。

( 4) 液压站进行了重新设计,将连续供油方式改为间歇供油方式,既解决了液压油温升的问题,又节约了能源。增加了蓄能器 20,可以满足多台机床瞬间大流量供油的要求。同时,为液压站配备了温度调节器 16 和冷却器 18,对液压站的油液温度进行了控制,大大提高了系统的可靠性。

( 5) 液压夹具通过油压快换接头 22 和手动二位二通换向阀 21,与液压站实现了快速、频繁而可靠的连接。

4. 结语

在对数控车间液压夹具原液压系统的设计缺陷和故障现象分析的基础上,根据车间使用和布局的状况,对原有的液压控制系统进行了重新设计,降低了系统的噪声和液压冲击,采用自动控制的防错手段,杜绝了由于操作工失误而造成的工伤事故,避免了因忘记操作装夹零件开关而造成的撞机和毁坏夹具事故的发生,达到了杜绝发生意外事故的目的,既提高了效率,又降低了能源消耗。液压夹具系统重新改造后,经过了约 2 年的使用,车间员工

很满意,没有发生意外的工伤和机床事故,圆满地达到了初始的改造设计目标,经济效果很好,此方案值得相关工厂在布局改造中推广使用。

14.69万

14.69万

14.77万

14.77万

5888

5888

1.25万

1.25万

5892

5892

6008

6008

9834

9834

9711

9711

8849

8849

1.17万

1.17万

9260

9260

6456

6456

8792

8792

1.03万

1.03万

815

815

8272

8272

5836

5836

5790

5790

1507

1507

792

792