文:王凯、 耿昕、 姚云宾 山东省内燃机研究所

文:王凯、 耿昕、 姚云宾 山东省内燃机研究所

摘 要:压铸铝合金是现在较为常见的金属零部件材质之一,然而在对该类材质进行加工时,常伴随出现各种各样的问题,为生产企业造成了不小的经济损失。本文重点从切削液、刀具、加工方式等角度进行分析研究,提出解决建议,希望起到一定的借鉴作用。

关键词:铝合金 压铸 加工

引言

压铸铝合金在当今社会正越来越多的被发动机、机床、航空航天等工业领域采用。分析其加工过程中出现的问题并加以解决,对相关行业来说就显得尤为必要。

1 压铸铝合金的材料特点

以本文中提到的 K15 型机油泵泵体为例,该泵体采用的是 YL113 GB/T15115-2009型压铸铝,其特点是耐磨性高,热膨胀系数低,抗热裂性出色。但在耐蚀性和抛光性方面表现欠佳,氧化保护层更是一大显著缺陷。

2 在压铸铝合金加工时通常会出现的问题

(1)加工过程中出现发霉。铝在空气中自然氧化生成霉斑,其本质是质地较松散的氧化铝,发霉情况会随着时间不断加重。压铸铝由于材质相对疏松,发霉比铝合金更快。

(2) 产品加工面孔洞外露。压铸铝合金产品的外表面,有一层相当致密的组织,而工件内部会因为缩松现象出现一些细小的孔洞,如果加工量超过了致密层的厚度,孔洞就会明显增加。

(3)刀具磨损或崩刃。当铸件里掺有杂质或因偏析现象形成了硬点时,有可能会损坏刀具。而镀膜刀具的镀膜层假如同样含有铝,崩刃现象也会时常发生。

(4)表面光洁度和尺寸精度不佳。压铸铝合金泵壳类零件国内普遍采用牌号为 YL113 的材料制造。由于其硬度低,塑性好,在切削加工时极易产生积屑瘤,严重影响已加工表面的粗糙度和尺寸精度;切削后的弹性回复, 给提高已加工表面的尺寸精度也带来了困难。

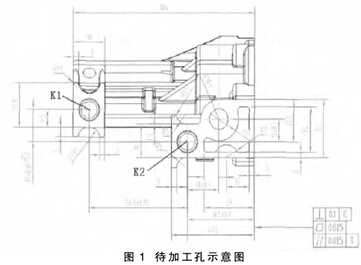

下面,以加工 K15 型机油泵泵体过程中遇到的一个问题为例加以说明:在加工图 1 的 K1、K2 两个孔时,无论是单个孔的直径尺寸,还是两孔之间的位置度,都有一定的困难,为此就要找到妥善的解决的方法。

3 加工压铸铝合金产品的注意事项

3 . 1 正确选择和使用切削液

3 . 1 . 1 切削液的选择

使用切削液的目的在于冷却、清洗、润滑和减少加工过程中的早期霉变现象。对于压铸铝合金产品的加工而言,其主要作用是后两者。

润滑:如果在加工过程中润滑程度不够,极易产生积削瘤,影响尺寸精度。减少加工过程中的早期霉变:铝制品在酸碱环境中都容易受到腐蚀,但只要缓蚀剂选配合适,就可以减少霉变现象的发生。

3 . 1 . 2 切削液的使用

(1)切削液的稀释比例一般为 1:10~1:20。

(2)稀释水的要求:稀释水温度太低,容易形成胶状物质且难以溶解,不利于配置乳化切削液。

(3)乳化切削液的 PH 值:加工压铸铝时的 PH 值不能过高,一般在 8.5 左右。

3 . 2 减少加工表面的孔洞

压铸铝合金产品表面的致密层,厚度大约仅为 1mm,因此加工余量要小于该值。

3 . 3 刀 具 的 选 择 和 进 刀 量 的 控 制

刀具的选择又分为刀具类型的选择和刀具几何参数的选择。

3 . 3 . 1 刀 具 类 型 的 选 择

以加工 YL113 型压铸铝合金为例,可选用下列三类刀具之一:

(1)未镀层的超细颗粒硬质合金刀具。加工铝合金主要选择 K 类(WC+Co)硬质合金,而 K10 类硬质合金刀具有锋利的切削刃,抗剥落性能好,不易发生粘结,是切削第一次加工第二次加工第三次加工第四次

加工硅铝合金的首选材料。

(2)物理镀层(PVD)方法的硬质合金刀具。涂层能减少刀具与工件间的扩散以及化学反应,因此能减少月牙槽磨损和积屑瘤的形成。涂层刀具可比未涂层刀具提高刀具寿命 3~5 倍以上,提高切削速度 20%~70%,提高加工精度 0.5~1 级,降低刀具消耗费用 20%~50%。需要注意的是,涂层的成分不能含有铝元素。

(3)中粒度金刚石(PCD)刀具。应用较广泛的聚晶金刚石刀具,能够较长时间的保持刃口锋利,刀具寿命为硬质合金(WC 基体)刀具的 10~500 倍。通常 W(Si)≤13%时选择中粒度金刚石刀具,铝合金 W(Si)>13%则选择粗粒度。

3 . 3 . 2 刀具几何参数的选择

(1)在充分考虑刀尖强度,工件加工表面光洁度等因素的前提下,选择尽可能小的刀尖圆弧半径。

(2)使用 25%左右的正前角和后角,切削轻快,排屑容易。

(3)与铣削时相反,选择较大的主偏角,避免产生较大的径向分力导致轴类工件发生弯曲变形。

(4)副偏角一般取较小值,粗加工时略大,精加工略小。

(5)一般取 +10°左右刃倾角,前刀面要研磨光洁,并开出卷屑槽。

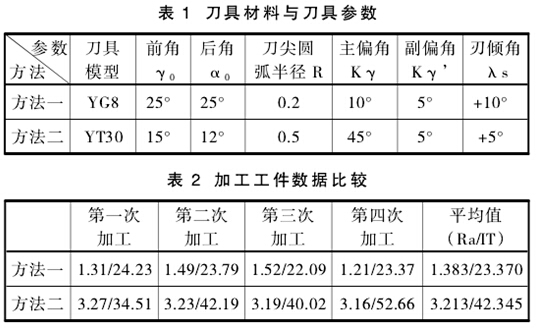

针对压铸铝合金表面的加工分别选用的铝合金加工铣刀(YG8)和普通 45 号钢钢件加工铣刀(YT30)作精铣加工对比,参数见表 1、表 2。

结果表明,方法一能够使铸造铝合金件达到粗糙度Ra1.6,精度 IT8 级;方法二能使铸造铝合金件粗糙度 Ra3.2,精度 IT9 级。方法一能够较好地完成加工任务。

3 . 3 . 3 进刀量的控制

加工时,进刀量不可过大。这样做既可以延长刀具的使用寿命,又可以确保产品表面的致密层不会被轻易破坏,而且还可以减少由于切削力过大导致的弹性恢复。

3 . 4 实际应用

综上所述,为克服图 1 中 K1、K2 两孔在加工时出现的困难,采取了以下措施:

(1)将切削液更换为压铸铝合金产品专用切削液。

(2) 考虑到 K15 型机油泵泵体材质的硅含量约占11 % , 选用 型 号 为 TPGT080204L-WT1200A的微调镗孔刀,既不会轻易出现刀具损坏现象,又可以保证两孔的位置度。

(3) 为尽量保留表面致密层,加工时分多次进刀,并将进刀量设定为 F25。

(4) 弹性恢复还取决于支撑点和压紧位置的选择,以及压紧力的大小。

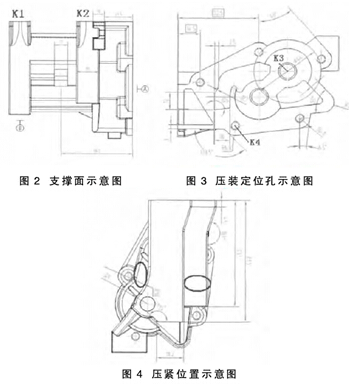

在加工过程中,选择 B 面作为支撑面,然后以 A 面抵住压紧工装的立板,再将图 3 中 K3、K4 两孔作为定位孔,来实现泵体的最终定位。压紧时,以图 4 中椭圆形圈出的位置作为压紧位置,一是因为有利于布置压板,二是考虑到这两个位置与立板之间没有悬空以及其他孔的存在。压紧力大小的控制也尤为重要,如果力量偏小,泵体可能在加工过程中松动移位,导致加工尺寸完全偏离,甚至引发泵体破裂、刀具损坏等严重后果;如果力量偏大,在测量加工结果时会发现明显的弹性恢复,尺寸精度完全不符合加工要求。经测算,压紧力控制在 105~115kg 时较为适宜。

(5)按照使用要求,避免加工机床受到其他设备的干扰,因为这类干扰会影响到机床的精准度。

4 结 论

决定压铸铝合金加工质量的因素主要有切削液、刀具、加工方式、压紧位置和压紧力,准确把握以上几点就可以保证工件的尺寸精度,有利于规模化生产,进而扩大生产企业的经济效益。

13.52万

13.52万

13.61万

13.61万

5808

5808

1.24万

1.24万

5820

5820

5935

5935

9748

9748

9633

9633

8771

8771

1.09万

1.09万

9185

9185

6372

6372

8653

8653

7951

7951

253

253

6658

6658

5672

5672

5336

5336

859

859

168

168