文:布 仁

摘 要:基于压铸成形技术,研制出汽车发动机下缸体压铸件。 针对铝合金下缸体压铸件存在的内部缩松、气孔缺陷等问题,提出了相应的解决措施,并给出了优化方案。 最终获得质量轻且内部组织致密的下缸体铝合金压铸件。

关键词:压铸成形 ;下缸体; 铝合金

目前,采用压铸成形技术来生产铝合金铸件已成为行业趋势。 传统的铸铁缸体生产成本低、刚性好、耐热性好、生产工艺简单;然而其质量较大,与汽车轻量化设计理念不相符。

为减轻汽车发动机质量,同时保留铸铁缸体性能优势;现将发动机缸体上部缸套部分与下部曲轴部分分离制造。 上部缸套仍采用铸铁制造,下部曲轴部分则采用铝合金制造。 分离出来的曲轴部分称为发动机下缸体。 发动机下缸体各部分壁厚差异较大,压铸成形难度高。 本课题基于压铸成形技术,成功将其用于制备汽车发动机下缸体;并获得了质量轻且内部组织致密的产品。

1 下缸体结构及其压铸难点

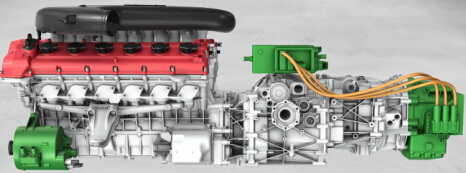

图 1 为汽车发动机下缸体铝合金铸件。 该铸件外部轮廓大小为 384 mm×256 mm×68 mm, 质量大小为 8.4 kg,平均壁厚大小为 7.2 mm;其压铸质量大小为 11.3 kg, 材料为 A380。 因下缸体与曲轴直连,于是需将 5 个铸铁轴承座(镶嵌件)布置于下缸体底部。

结合图 1 中发动机铝合金下缸体结构,发现其压铸难点在于:①铸件壁厚极不均匀,最大厚度为25 mm,最小厚度仅为 2 mm,压铸时极易形成缺陷;②下缸体底部需布置 5 个铸铁轴承座, 其要求定位精确且不能与铝合金分离; ③铸铁镶嵌件布置处两侧壁厚最大为 7 mm,最小仅为 2 mm。 这不利于合金液的平稳充型与凝固补缩; ④铸件形状不规则处较多,容易出现缩松、缩孔、裂纹和气孔等缺陷。

2 铝合金下缸体压铸成形技术

发动机铝合金下缸体压铸成形技术要点如下:(1) 设计合理的浇注系统。 如图 1 可知下缸体上下两端壁厚较大,中间镶嵌件布置部位壁厚较小,故选用单侧浇注系统。

(2) 采用真空压铸技术,选用齿形激冷排气块。真空机配合齿形激冷排气块, 既可解决排气集渣问题, 又可消除因镶嵌件两侧壁厚过小而降低合金液流动性问题。

(3) 预热铸铁镶嵌件。对铸铁镶嵌件的预热,可提高镶嵌件与合金液的润湿程度; 确保铸铁镶嵌件与铝合金在铸件成形后不发生分离。此外,镶嵌件的预热还可提高其附近合金液的流动性。

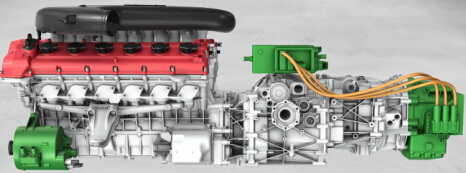

试验发现,当压铸主要工艺参数如表 1 时,所获得的铝合金下缸体具有致密的内部组织、 成品外形美观。各参数对下缸体品质的具体影响如下:预热镶嵌件至 125~145 ℃,可大幅改善下缸体溢流槽一侧的品质; 控制铝合金液温度处于 645℃~660℃区间, 控制模具喷涂后温度处于 170~210 ℃区间,可使压铸件品质稳定,避免出现铸造缺陷;当慢压射速度约 0.23 m/s,快压射速度约 4.1 m/s,压力 75 MPa时,可获得品质较好的压铸件。 此外,为了获得品质良好的压铸缸体;须保证铝合金液品质,对铝合金液精炼除气。

3 铸件缺陷与消除

3.1 铸件缺陷位置与特征

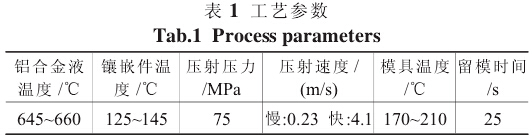

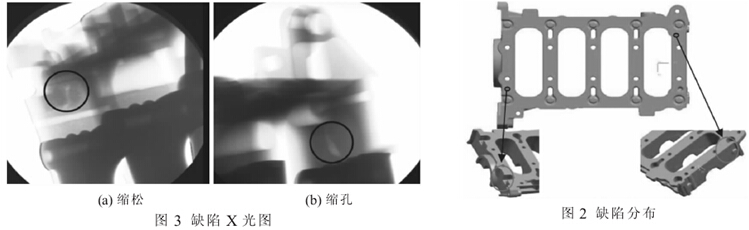

以上述工艺压铸所得下缸体铸件, 外观成形良好。 进一步采用 X 射线对铸件品质进行检测。 X 射线检测结果如图 2、3。图 2 所示两处位置为铸件缺陷最为严重的部位,这两部位的缺陷主要为缩松和缩孔。其对应的 X光图如图 3(a)和(b),可清晰地看见缩松和缩孔缺陷(图中圆圈内)。

3.2 消除缺陷的措施

针对上述铸件缺陷,结合下缸体结构特点,经过反复试验,现得到以下措施。

3.2.1 溢流槽结构优化

溢流槽在铝合金下缸体压铸过程中意义重大,其作用为:调节模具温度、型腔排气、存储冷污金属液和转移缺陷部位等。 因此改进溢流槽结构有助于提升铸件品质。

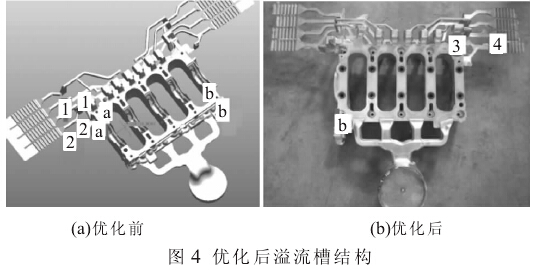

图 4(a、b)分别为溢流槽改进前后的照片。 图 4(a)中 a 处设有 1#、2#、3#和 4#溢流槽。 1#和 3#溢流槽共用一个排气槽,2#和 4#溢流槽共用另一个排气槽。合金液充型时,合金液先填充 2#和 4#溢流槽,通过溢流槽后于排气槽汇合。 1#和 3#溢流槽在 2#和4#溢流槽之后得到填充,填充好的 2#和 4#溢流槽将1#和 3#溢流槽的排气道堵塞,这使得位置 a 处易形成气孔缺陷。 现将 2#和 4#溢流槽延长加大,同时改道至排气槽;保证两排气槽在合金液填充完 1#和 3#溢流槽后汇流。 试验发现铸件位置 b 处缩孔缺陷比较严重。由铸件结构可知,位置 b 处附近有较大型芯结构,易形成涡流裹气。 为此,需在 b 处布置一个溢流槽。为消除铸件中部缩松缺陷,将溢流口布置于铸件大平面上。 同时为防止溢流口的布置减小填充压力,选用竖形溢流口。 以上优化措施,有效消除了铸件内部缩孔和气孔缺陷,提升了铸件品质。

3.2.2 模具冷却系统优化

压铸时,局部温度过高易形成缩孔缺陷。 试验发现,在下缸体压铸过程中,其两侧壁厚偏大部位温度较高,达 285~325 ℃,易形成缩孔缺陷。 在最初的设计中,点冷却管直径 准12 mm;无法对铸件局部温度偏高部位进行有效冷却。 为提高这些部位的冷却效果, 现采用高压冷却设备和内径为 准4 mm的超细不锈钢点冷却管。 选择合适的高压冷却水参数,可降低型芯温度至 175 ℃左右,从而减少铸件内部缩孔缺陷。

4 结论

(1) 优化溢流槽位置、结构和容积,改善排气和集渣效果, 可消除压铸所得铝合金下缸体内部缩松和卷气缺陷。

(2) 采用超细冷却管对铸件进行局部冷却,合理设置冷却参数;可改善铸件厚壁部位的冷却效果,消除缩孔缺陷。

14.51万

14.51万

14.59万

14.59万

5872

5872

1.25万

1.25万

5881

5881

5994

5994

9821

9821

9695

9695

8841

8841

1.16万

1.16万

9251

9251

6440

6440

8768

8768

9912

9912

644

644

7953

7953

5801

5801

5658

5658

1329

1329

587

587