文:丁 茹

摘要:2013 年中国摩托车的产量约 2300 ×104辆,出口约880 ×104辆。早在 1993 年中国的摩托车产量达到 337 ×104辆,超过日本,居世界第一。从 20 世纪 30 年代开始铝就在摩托车制造中得到应用,当今日本及中国台湾省的摩托车铝化率最高,中国大陆摩托车的铝化率比他们的约低 5.5 个百分点,因此,推广铝在摩托车中的应用有一定潜力。

2012 年日本加重小赛车的铝化率约 38% ,是铝化率最高的,轻便型车的铝化率约 14% 。2 × × × 、5 × × × 、7 × × × 系变形铝合金与 Al-Si-Cu 系、Al-Si-Mg 系铸造铝合金用得多。铸造铝合金的用量占 62%左右,同时多为再生铝合金。

关键词: 摩托车用铝合金; 摩托车铝化率; 车架

2013 年全球保有约 1.25 亿辆二轮摩托车,亚洲的中国、印度、日本、中国台湾省不但是生产摩托车多的地区,其保有量也最多。日本曾在较长时间内一直是世界第一大摩托车生产与销售大国,1981 年的产量达到 741 ×104辆的高峰后一路下滑,而中国 1993 年的摩托车产量飙升到 337 × 104辆,超过日本的,成为世界第一大国。

2000 ~ 2012 年中国摩托车的产量、出口量见表 1。

1 摩托车分类

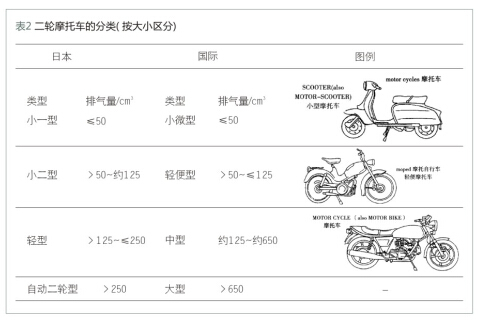

二轮摩托车可按其大小、式样、性能、用途、排气量进行分类,通常多按排气量分类( 表 2) 。从消费者方面考虑,则多按式样、用途、实用性、流行性、趣味性等功能分类,如分为公务车、家用车、微型、业余型、运动型等。

2 铝在摩托车上的应用

近 30 年来,中国摩托车工业迅速发展。到 1993年成为世界摩托车生产第一大国,产量达 337 万辆,出口 150 多个国家和地区。但是随着摩托车的日益普及和世界能源及环保等综合问题日趋严重,不仅消费者对摩托车的综合性能要求更高,各国也制定相应的法规对摩托车综合性能要求更苛刻。摩托车工业的发展与摩托车材料和摩托车制造技术密切相关,也是一个国家整体工业水平的一个反映。中国迫切地需要制造适应未来时代要求的行驶安全可靠、环保、节能、低成本的新一代摩托车的相关材料及先进制造技术。采用质量轻、力学性能高、吸震降噪的新型材料可降低摩托车油耗,减少废气排放,增加乘坐舒适性和安全性。

2. 1 铝在两轮摩托车上的应用

三四十年前,摩托车多用钢与铸铁制造,1932 年在法国首次用铝合金制造了摩托车零件。用铝及铝合金替代钢、铸铁制造摩托车零部件面临的最大问题是车价的提高。摩托车发动机缸体、缸盖及一些外围零件用铝制造已有很长时间了。现在所说的以铝代钢不含发动机零部件。从 1980 年开始运动型摩托车的车轮、车架主体、脚踏零件、散热器等大型零部件用铝合金制造,在 15 年前已全部铝化,因为对它们的主要要求是坚固、安全、可靠、轻便、快捷等,价格并不是首要的。

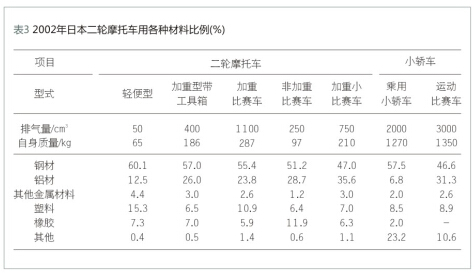

近些年来日本二轮摩托车及小轿车的用材比例参见表 3,铝在二轮摩托车中的比例依据车型为10% ~ 36% ,2013 年用铝量最多的车型中其比例也不会超过 42%,但比小轿车 26% 的平均铝化率高得多。在日本对小型摩托车的成本很重视,它们的铝化率就低一些,如登山、越野、宿营车的铝化率只有10% ~ 35% ,加重运动型赛车的最大铝化率也不超过 42%。

2. 2 摩托车用铝合金

2. 2. 1 铸造铝合金

大部分铸造铝合金是用废铝( 循环铝) 配制的,由于生产技术与工艺的进步,现在全部或大部分用循环铝配制的铸造铝合金的各项性能可完全与用重熔用铝锭配制的相同,摩托车产业除用标准铸造铝合金与压铸铝合金外,一些企业还各自研发出一些有特定性能的合金。铸造及压铸摩托车零件用的合金及所生产的零件见表 4。

压铸发动机缸体或上盖多用 Al-Si-Cu 系的ADC10、ADC12 合金,它们的用量约占总量的 55% ,有良好的可铸造性能与耐压性能,适于压铸大型零件,它们还有较高的耐热性,可用于压铸制动盘与其他制动零件,有高的力学性能与较高的可切削性能,但由于含铜,抗蚀性不高。ADC5、ADC6 铝合金的韧性高,前者为 Al-Mg 系合金,后者为 Al-Mg-Mn 系合金,它们的抗蚀性与可切削性都较好,可用于制造手把、踏板和要求有较强耐磨性的制动零件。ADC 铝合金还有良好的可阳极氧化性能,可获得亮的膜层,但是铸造流动性和耐压性欠佳,有热脆性,时常发生粘模现象。

ADC3 铝合金为 Al-Si-Mg 合金,可铸造性能比Al-Si 系合金的差,有较强的耐蚀性与韧性,良好的可切削性能,不过易产生粘模现象。砂型及金型铸件多是用标准合金铸造的,近 20年来工业发达国家研发出一些新型的车架铸造合金及铸造焊接结构的合金。向 Al-Si 系合金添加少量Cu 的 AC4B 合金,不但有高的力学性能而且有优秀的可铸造性能和可切削性能,在铸造结构件方面获得应用。特别是 w( Fe) < 0. 2% 的 AC4CH( 相当于美国的 A356) 铝合金具有良好的综合性能,还有高的韧性,多用于铸造车轮与脚踏板等大型受力件; 若对其进行 Sr 或 Sb 等变质处理,可进一步提高韧性,它的伸长率也很稳定。

AC9A 合金是过共晶型的 Al-Si 系合金,w ( Si)= 22% ~ 24% ,可热处理强化,虽然其熔体的流动性比 AC8A 铝合金的小一些,但是其线膨胀系数小,耐磨性高,多用于铸造两冲程发动机活塞。

2. 2. 2 变形铝合金

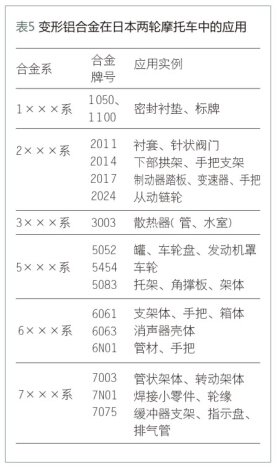

变形铝合金在摩托车制造中的应用不多( 参见表 5) ,用得多一些的是锻件与管材,为了减轻车的自身质量,用铝管置换钢管焊接结构,如用 Al-Zn-Mg系的 7N01 铝合金或 7003 铝合金管材焊接大梁,用2 × × × 系铝合金锻件替代钢件,不但降低了车的自身质量,而且零件的强度与车的载重量也得到保证。

2. 3 典型铝制零部件

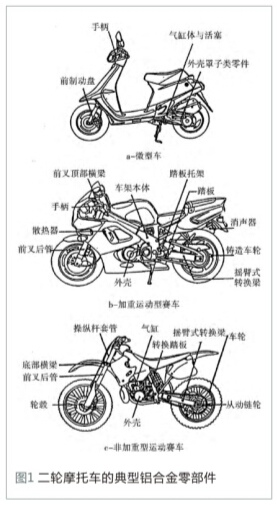

两轮摩托车的典型铝合金零部件如图 1 所示。发动机零部件的工作环境非常严酷,这类零件有汽缸、汽缸盖、汽缸底座、外罩之类等多是铸造或锻造的,而活塞、凸轮轴、离合器等则有约 52% 以上是用压铸、重力铸造、低压铸造工艺生产的。

架体部分中的手把、制动块、制动板等无论哪种摩托车都用铝合金制造。加重运动型赛车在功能方面不但要求轻量化和操纵稳定性,而且对外观要求也高,要能吸引眼球,因此,车轮与操纵杆套管都是铝合金的。客户对非加重型运动车追求轻量化,所以车轮、操纵杆底部横梁、摇臂或支架梁、操纵踏板等已全部采用高强度变形铝合金制造。车体部分既要有一定的强度又要有高的刚度,应主要用变形铝合金,但近期也有用铸造铝合金的,这是一个进步。

2. 3. 1 活塞

两轮摩托车的发动机有两冲程( 两缸) 和四冲程( 四缸) 的,排气量50 cm3~ 1 500 cm3,大排气量车多采用四冲程发动机,而输出功率大的排气量 250 cm3以下的轻便车和加重运动型赛车大都采用两冲程发动机。两冲程发动机的结构较简单,在排气量相等情况下,可以获得更大的输出功率。

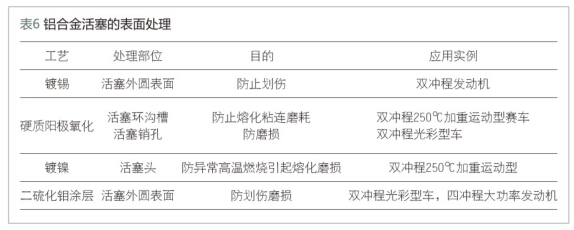

四冲程发动机的活塞冷却与润滑都不良,其最高温度可达约 448℃,即使用油冷却的四缸发动机活塞的最高温度也只可达 360℃左右。为了提高输出功率,可以采用轻量薄壁型缸,不过由于负载应力大,应选用高强度的 AC8X 铝合金制造四缸活塞。对两冲程活塞来说,为了降低其热变形,其用材不但应有好的高温强度,而且应耐磨耗、抗开裂,故多采用过共晶的 Al-Si 系的 AC9A、AC9B 合金铸造,还应进行表面处理( 表 6) 。不但要尽量提高发动机的功率,而且应将其噪声降至最低,为此,应尽量减小活塞与汽缸内壁间的间隙,在

此种情况下,会加大磨耗。因此,必须对活塞进行表面处理,以延长使用寿命。

2. 3. 2 缸盖

两轮摩托车四冲程发动机汽缸盖的形状与小轿车的基本相同,但是由于它轻巧薄壁、形状复杂,且要求外观时尚、亮丽、观赏性强,不允许存在铸造缺陷。因此,是一种高技术铸造产品,在日本基本上采用低压铸造法生产,为此,采取的措施有: 适当提高熔体温度,增强流动性; 精心设计流道( 浇口) 位置和形状; 用电脑控制各项工艺参数,特别是模型各部分的温度分布; 采用铸造性能优良热处理可强化的AC2B、AC4B 铝合金。而输出功率高的两轮摩托车的汽缸不但形状复杂,而且热负荷也高,须用高温强度与热疲劳强度都高的 Fe、Zn 含量低的且严格控制Cu、Si、Mg 含量的 AC2B、AC4B 铝合金铸造。

2. 3. 3 摇臂式支架梁

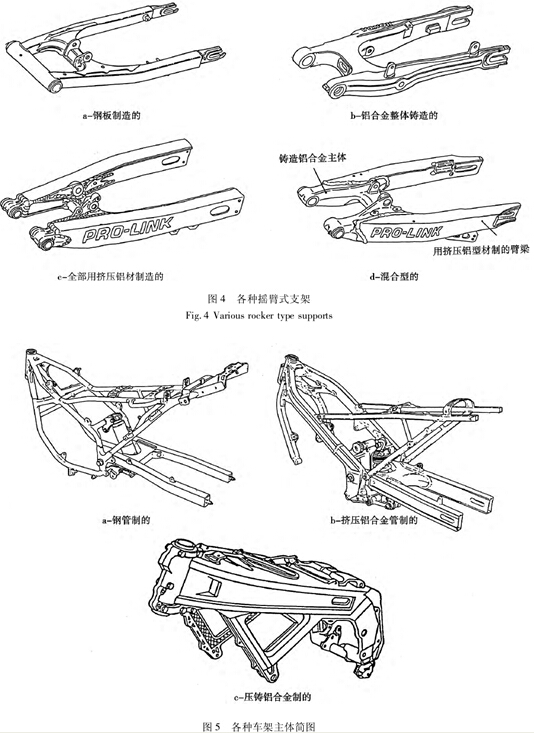

摇臂式支架梁是摩托车的一个重要结构件,是支撑后轮和车主梁的连接件,以前是用钢管或冲压钢板件焊接的,由于技术进步与高强度铝合金的发展,现已全部实现铝化。用铝合金制的支架应能满足以下要求: 材料应有高的抗扭刚度,以确保操纵的稳定性与可靠性; 在车行驶过程中由于路面原因会产生复杂的反复负荷,材料应有一定的疲劳强度,能保证零件持久安全可靠; 应有令人注目的外观、亮丽等等。铝车体部件见图 3,各种摇臂式支架梁见图 4,用各种材料制的车架主体见图 5。大多数摩托车采用双摇臂支架梁,赛车则采用单侧后轮支撑摇臂式支架梁,铝合金支架梁有整体铸造的( 图 4b) ; 有全部用变形铝合金焊接的( 图 4c) ; 也有混合型的( 图4d) ,主体部分为铸件,臂梁部分为挤压型材。

图3

铝合金摇臂式支架梁比钢结构的轻 20% 以上,同时采用有限元法设计的整体铸造梁,既保证了强度方面的高要求,又满足了质量减轻的需要。1985 年开发出混合型支架梁,这种混合型梁的支架应有高的疲劳强度与屈服强度,是用 7 × × × 系铝合金( A7N01-T5、A7003-T5) 挤压型材制造的。铸造件用铸造性能优越的 Al-Si-Mg 合金( AC7A、AC4C) 和适合于焊接的 Al-Mg 系合金( AC7A) 制造。焊条采用Al-Zn-Mg 系合金,也可以采用裂缝敏感性低的 Al-Mg 系合金( A5356) 。全部采用高强度挤压型材制造摇臂支架,虽然质量减轻了,但制造成本却上升了,混合型支架最可取。

2. 3. 4 车架本体

车架本体又称车身主梁,简称主梁,在 20 世纪80 年代以前,两轮摩托车主梁一直是用碳素钢管焊接的,跟摇臂式支架梁一样,同样面临着轻量化、高刚性、高强度、高雅外观的挑战。日本从 1979 年开始生产与销售混合结构主梁,1983 年铝合金主梁250℃ 两冲程加重赛车率先上市。当时主梁的结构与钢管焊接结构相同( 图 5a) ,采用双摇壁式支架梁,为铝合金挤压型与锻件焊接结构。日本两轮摩托车主梁基本上为铝合金挤压材与铝合金铸件焊接结构,安全可靠,外观亮丽流畅,而欧洲的小型两轮摩托车的车架主梁采用与 ADC3 铝合金相当的压铸件,以螺钉连接。各种型式车架主梁所用材料及制造工艺见表 8,管材用高强度可焊接性优良的 7003、A7M01 铝合金挤压,还有一部分管材是用 A5083 铝合金挤压的,它同样有良好的可焊性与高的力学性能。

焊接主梁的管材合金为 Al-Zn-Mg 系合金,有高的力学性能、优秀的可焊性,焊缝与过渡区的强度与母材的相差不大,同时有良好的可挤压性能,可生产断面复杂的空心型材与管材; 5083 铝合金也是这样的一种优秀变形铝合金。连接主梁与摇臂式支架梁的回转中心铸件必须有高的强度与外表观赏性。总之,制造主梁零件的铝合金应具备如下的性能:

高的力学性能,特别是强度与韧性;

不但有相当强的抗普通腐蚀的性能,而且应力腐蚀开裂敏感性应低;

可阳极氧化处理性能好,氧化膜色调均匀一致,有相当强的金属质感;

优越的可铸造性能;

良好的可焊性。

铸造主梁铸件的铝合金有 Al-Mg 系的 AC7A 合金,也有 Al-Mg-Zn 系的、Al-Zn-Mg 系的、Al-Si-Mg 系的,各企业用的不尽相同。AC4CH 铝合金是一种改良型的 Al-Si-Mg 系合金,有优越的可铸造性能,扩大了主梁设计自由度,合金的刚性也高,可以铸造大的铸件。不过合金的硅含量不能过高,否则氧化膜呈黑色,硅含量控制为 w( Si) =4. 5% ~5. 5%。此合金的开发成功对铝合金主梁 的生产与推广起了相当大的作用。

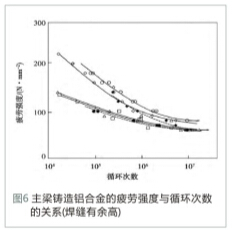

图 6 表示主梁铸造铝合金的疲劳强度与循环次数的关系,由图可见,Al-Si-Mg 系与 Al-Zn-Mg 系合金的焊缝强度几乎与基体合金的相同,Al-Si-Mg 系合金焊缝的强度虽有所下降,但也与 AC7A 铝合金的相等。

2. 3. 5 越野摩托车车架结构

车架是越野摩托车主要受力部件之一,承受着各种最主要的冲击力,包括来自发动机、减震器、辅助结构、驾驶人员以及路面的各种冲击载荷。特别是越野摩托车经常需要完成急冲锋、急刹车、急转弯以及直立、腾空落地等极端动作,因此必须具有足够的强度和刚度,以确保安全性和可靠性。同时,越野摩托车质量应轻,以方便操作控制。

为了满足越野摩托车的特殊使用要求,近些年来出现了全铝合金越野摩托车车架,世界一些著名越野摩托车制造商如奥地利的 KTM、美国的 BBR 和SDG 等公司,纷纷推出配装全铝合金车架的越野摩托车,其售价比传统钢制车架越野摩托车的高一倍以上。在国内,江门市硕普科技开发有限公司与五邑大学摩托车技术研究中心合作,成功地掌握了全铝合金车架设计与制造的核心技术,产品畅销世界市场。

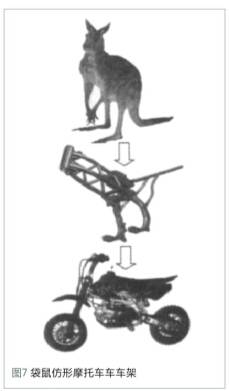

铝合金车架的出现实现了车辆的轻量化,一般铝合金车架比钢车架轻 3 kg ~ 5 kg。但是全铝合金车架的强度和刚度通常比钢制的弱,尤其是越野摩托车在极限使用环境下很容易出现失效,故必须对其进行深入研究。首先从结构上进行再设计,为此引入了仿生设计,重新设计车架; 其次采用常规力学分析方法分析车架在极限状态下的受力状况、最大应力及危险截面出现的位置; 最后采用有限元方法作进一步深入分析,以指导该全铝合金越野摩托车的研发。

车架整体结构设计:

原车架主要由杆、梁、板焊接而成,主体结构为一主梁,其一端与前梁、减震器连接,另一端与坐垫( 上平梁) 、尾架( 后弯梁) 连接,属简单杆系结构。在危险路况及完成急转弯、腾跃等极限状态下常表现局部强度不足,出现应力集中、断裂等现象。因此必须对车架结构进行重新设计。从仿生学的角度看,越野摩托车的结构和用途决定了它是一个非常适合借喻某些动物来传达设计思想的产品。经过考察,他们发现澳洲袋鼠非常符合仿生对象。澳洲袋鼠以后肢为支撑,骸骨非常发达,它的跳跃、腾空和落地与越野摩托车的工作状况非常相似,因此可以借鉴其功能及形象进行车架的仿生设计,如图 7所示。

新车架相对原车架做了以下改进: 加架主体仿照袋鼠身躯骨骼结构,用空心铝合金管焊接,其中分隔管采用三角形分布以加强刚度。与原车架相比,新型车架的主结构尺寸如截面宽度和截面高度大大增加,因此其抗弯模量大大提高; 发动机安装支腿仿照袋鼠的两肢,在尾架与支腿之间设置撑杆,宛如袋鼠的尾巴、支腿和地面一样,构成三角形结构,以加强支腿的刚性与强度; 为改善原车架局部强度不足、应力集中缺陷,新车架在前立管、集成连接、左右下侧支撑、后支架等的地方采用焊接薄板及实体的方式加强强度。

2. 3.6 车轮

摩托车车轮由轮缘、轮毂、辐条组成,小( 微) 型车的这三种零件全部采用冷轧钢板冲压成形后焊接而成; 商务车或非加重型运动赛车的辐条为钢丝,再组装轮缘,或以钢板冲压成形以及挤压型材组装成车轮; 铝合金则铸造成车轮。两轮摩托车使用铝合金车轮始于 1977 年,日本率先使用铝合金车轮,当前日本车轮的铝化率已超过 60%,初期铝车轮为装配式的,现在的车轮则多是铸造的,多用于赛车,它有高的强度与刚度,设计的自由度也大,合金为 Al-Si-Mg 系的 ACACH,它有良好的可铸造性能,并有高的强度与韧性,采用金属型重力铸造法生产。小型摩托车的铝合金车轮是用改良的 ADC3 铝合金压铸的。在熔炼时,为了提高车轮吸收冲击力的能力,往往添加 Na、Sn、Sr 等进行变质处理,不过 Na、Sr 有相当强的吸氢作用,用 Sb 作变质剂时车轮在热处理后表面往往发黑。当前,为了达到轻量化目的,可采用压铸法生产 Al-Mg 系的AM60 合金车轮,已在 250 cm3的加重赛车上得到应用。

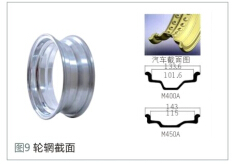

轮辋( rim) 是摩托车车轮中最大的铝合金零件,2013 年它的铝化率已达 70% 左右,摩托车车轮( 图 8) 及轮辋生产者( 图 9) ,已形成系列化,轮辋是用 7116 铝合金挤压的,成分 ( 质量分数/%) 为0. 15Si、0. 30Fe、0. 50Cu ~ 1. 1Cu、0. 05Mn、0. 8Mg ~1. 4Mg、4. 2 ~ 5. 2Zn、0. 05Ti、0. 03Ga、0. 05V,其他杂质每个0. 05、合计0. 15,其余为 Al。

2. 3.7其他零部件

除上述的主要零部件外,可用铝合金制造的其他零部件还有: 散热用的热交换系统,前、后踏板,减震器,货架,变速档,手把罩,等等。铝散器的质量不但比铜的轻 40% 以上,而且由于质量的减轻,车的操纵性提高了,因此,早已在摩托车上获得了应用,现在已完全铝化了。实践证明,散热器内的热交换管为挤压的 3003 铝合金管材,散热片为可钎焊的复合铝箔,有相当强的抗腐蚀性能,可承受道路泥浆、雨水的腐蚀与飞砂走石击打。货架可用铝管制造,早先踏板是 2 ××× 系铝合金锻造的,减震器用挤压铝材制造,当前有一部分改用 ADC5 或ADC6 铝合金铸造。

3 结束语

铝虽在摩托车中有着广泛的应用,但铝化率还有待提高,中国是摩托车生产和出口大国,2012 年的产量和出口量分别为 2 362. 98 万辆和 893. 59 万辆,2013 年的产量有望超过 2 300 万辆,如果每辆车多用 1 kg 铝,铝的消费量就可以多 23 kt。摩托车的轻量化对于节能减排有着重要意义,对于改善空气质量、减少雾霾天数也有相当大的意义。日本也是世界摩托车生产主要国家之一,在摩托车设计、制造工艺和铝化率方面均居世界前列,是摩托车技术先进国家之一。本文较详细地介绍了铝在日本摩托车中的应用,希望对中国推广铝在摩托车中的应用有所裨益。在摩托车应用的铝中,再生铝的用量占 48% 左右,推广铝在摩托车中的应用,无疑对建立循环经济与加强铝的再生利用也是有

14.6万

14.6万

14.68万

14.68万

5881

5881

1.25万

1.25万

5884

5884

5998

5998

9830

9830

9702

9702

8842

8842

1.17万

1.17万

9255

9255

6447

6447

8778

8778

1.01万

1.01万

756

756

8112

8112

5818

5818

5711

5711

1433

1433

698

698