文:史东杰

文:史东杰

长城汽车股份有限公司技术中心

摘要: 汽车保有量的快速增长带来了能源和环境的双重危机,汽车轻量化是实现节能减排的有效途径。铝合金材料具有密度小、成形性好、耐腐蚀性能优良的特点,在汽车车身、底盘和动力总成上大量应用了铸造和变形铝合金零件,达到了轻量化的效果。近几年来,底盘悬架系统前/后转向节、前下摆臂和后控制臂零件应用铝合金材料的比例逐年上升。随着车型价位的升高,应用铝合金零件的数量也相应增加,在奥迪、宝马、奔驰等一些中高端车型底盘上已开始使用全铝悬架。铝合金在悬架系统上有很好的应用前景。

关键词: 能源; 环境; 悬架; 铝合金; 现状

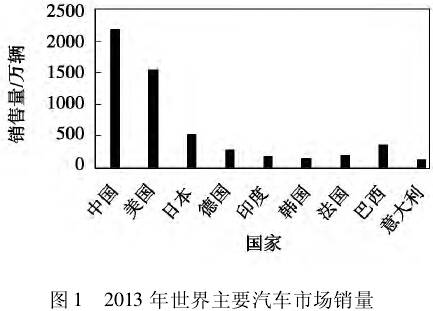

随着汽车保有量的逐年攀升,汽车增加带来的环境问题也日益严重,能源、大气污染、气候变暖等问题成为汽车行业迫切需要解决的问题。如图 1 所示,2013 年我国汽车产销达到 2200 万辆左右。2014 年国内汽车产销总量 2380 万辆左右,中国在世界汽车销售市场占据着绝对重要地位,截止到 2014 年我国汽车保有量预计将达到 1. 4 亿辆。

汽车轻量化是降低能耗、减少排放的最有效措施之一。据国际权威部门统计,汽车燃料约 60% 消耗于汽车自重,汽车质量每减轻 10%,可降低油耗6% ~ 8%。汽车重量降低能提高汽车在不同工况路面上行驶的稳定性和舒适性。20 世纪末奥迪公司推出全铝车身,带动了汽车轻量化的发展。使用轻质合金能够有效地实现轻量化,铝合金密度小,其密度只有钢的三分之一,同时导热性能、加工性能和耐腐蚀性等都优于钢的。典型的铝质零件一次减重效果可达到 30% ~40%,二次减重效果可进一步提高到 50%,铝合金在汽车上的用量在逐年增加。

底盘作为支承、安装汽车各部件的总成,是汽车的重要安全结构件,乘用车底盘重量占汽车总重量的30% 以上。本文介绍铝合金材料在国外主机厂车型底盘悬架系统应用的现状。

1 铝合金在汽车悬架系统的应用

1. 1 铝合金零件的应用

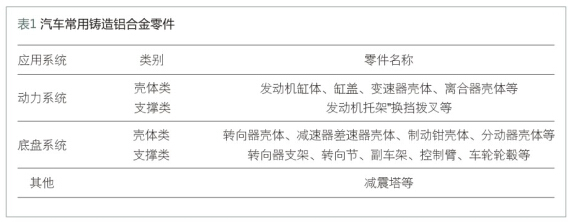

汽车上常用的铝合金分为铸造铝合金和变形铝合金。铸造铝合金在汽车上应用量最多,主要用作动力系统和底盘系统壳体类零件和支撑类零件( 见表 1) 。常用的铝合金铸造成形工艺

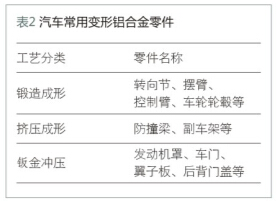

有砂型铸造、重力铸造、低压铸造、高压铸造、差压铸造、高抽真空压铸和半固态铸造等。变形铝合金可分为锻造铝合金、挤压铝合金和铝合金钣金件等,主要应用于汽车车身、底盘悬架等零件( 见表 2) 。

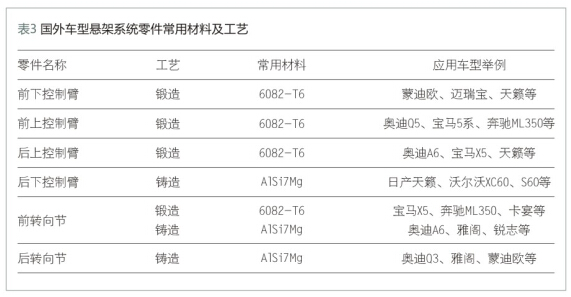

底盘悬架系统零件常用的生产工艺为铸造和锻造成形,国外主机厂常用锻铝材料是 Al-Si 系、Al-Mg系、Al-Mg-Si 系和 Al-Zn 系铝合金,常用铸造铝合金主要有 Al-Cu 系、Al-Si 系和 Al-Si + Cu/Mg 系,典型牌号如 A206.0 、A356.0 和413.0。表3 示出国外车型悬架系统零件常用材料及工艺。锻造和部分铸造成形铝合金需进行热处理来达到组织均匀、细化晶粒和

消除内部应力,提高铝合金零件力学性能。由于铝没有同素异构转变,铝合金的热处理强化方式与钢的不同。铝合金的热处理一般采用固溶 + 时效处理,需通过固溶处理使合金元素和第二相固溶于基体,并在随后的时效处理中均匀析出细小的强化相,达到强化的效果。国内外铝合金零件生产企业普遍采用固溶处理加人工时效处理工艺( T6) 。

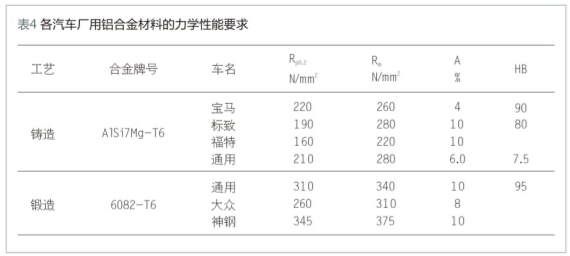

为满足铝合金零件使用性能的需求,各主机厂对铝合金材料性能要求也存在差异,表 4 所示为部分国外主机厂或企业对铝合金材料力学性能要求。

1. 2 轻量化效果分析

为了解悬架系统铝合金零件和钢质零件重量差异,选取某款车型( 前麦弗逊 + 后多连杆悬架结构)进行铝合金零件和钢质零件对比分析,如表 5 所示。与钢质零件相比,铝合金零件将悬架系统总重量由原来的 57. 1 kg 降低到 31. 62 kg,单车重量降低25. 48 kg,轻量化效果达到 44. 6% ,轻量化效果显著。由于铝合金材料价格较高,使得全铝悬架总成

本比原钢质悬架总成本预计上升 120%,零件成本的大幅上升直接影响了在中端和低端汽车悬架上应用铝合金零件。

2 应用现状分析

2. 1 底盘悬架系统铝合金应用现状分析

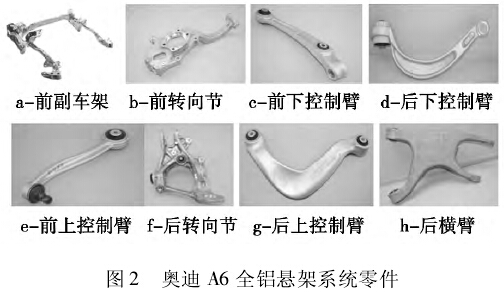

以铝代替钢在底盘悬架上零件的应用越来越广泛,欧、美、日系车型已在底盘部分零件上大量使用了铝合金零件,车型价位越高,其悬架系统使用的铝合金零部件数量就越多。奥迪 A4、A6、Q5、宝马 5系、7 系和路虎揽胜等车型已推出了全铝悬架,图 2所示为奥迪 A6 全铝底盘悬架零件。

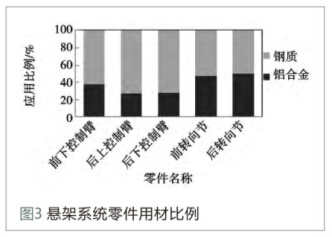

为了解国外主机厂铝合金在汽车悬架系统上的应用情况,作者在欧系、美系、日系和韩系车型中,选择有代表性的 60 辆独立悬架车型,并对悬架系统零件用材情况进行统计。图 3 表示铝质和钢质零件在调研车型中应用比例,铝合金前/后转向节应用比例接近 50%,摆臂、控制臂类零件的铝合金应用比例也达到 30%左右。

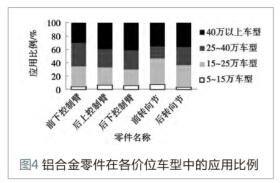

图 4 所示为对应用铝合金零件车型价位的分析,15 万元左右价位车型悬架系统开始出现铝合金零件的应用,30 万元以上车型底盘悬架系统开始大量应用铝合金零件,在 40 万元左右车型上开始有全铝底盘悬架出现。铝合金零件的应用和应用部位受车型价位的影响较大,在低端车型上应用铝合金材料受到很大限制,中高端车型底盘悬架系统更多的应用铝合金零件。

2. 2 底盘悬架系统铝合金应用趋势分析

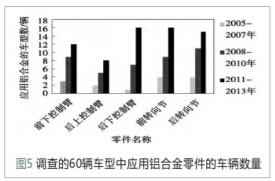

为分析各零件应用铝合金材料的趋势,选择国外有代表性的60辆独立悬架车型,对底盘悬架系统应用铝合金零件的车型上市或换代时间进行统计,以 3 年为一个时间段,对三个时间段内每个零件应用铝合金材料的车型数量分别进行统计,如图 5所示。由图 5 可以很清晰地看到,底盘悬架系统零件对铝合金材料的应用呈快速增长的趋势。

3 结 论

国外主机厂越来越多的通过铝合金应用来实现汽车减重,铝合金对现代汽车底盘系统的轻量化和提高整车舒适性发挥着越来越重要的作用。但铝合金零件成本相比钢质零件的增加较多,在低端车型上的应用较少,随着车型价位的增高,铝合金零件应用快速增加。研制更高性能的铝合金材料,优化零件生产工艺,降低铝合金零件生产成本是今后汽车铝合金零件生产企业努力的方向。

14.66万

14.66万

14.74万

14.74万

5882

5882

1.25万

1.25万

5889

5889

6002

6002

9833

9833

9708

9708

8848

8848

1.17万

1.17万

9259

9259

6452

6452

8789

8789

1.02万

1.02万

808

808

8242

8242

5832

5832

5763

5763

1483

1483

761

761