文:罗久林 黎春明

重庆建设雅马哈摩托车有限公司

摘 要:在铝合金压铸生产现场,常常会有很多压铸缺陷导致不必要的返修甚至是产品报废,本文针对压铸铝合金件多肉、掉肉等缺陷方面,通过对模具铸造过程中的焊合现象进行了分析。从合金成分,压铸工艺,模具表面处理等三个方面进行了阐述,为减少焊合倾向提供了思路,同时可以从以上三方面来减少、消除铝合金铸件多肉、掉肉等缺陷。

关键字:压铸缺陷;焊合现象;冲击作用;模具表面处理

在铝合金压铸生产中,因为模具反复升温、降温导致的热疲劳,使得铸件产品出现多肉、掉肉缺陷现象。多肉、掉肉不仅会影响产品的尺寸、装配精度,还会严重影响产品的外观。在实际工业生产中,想要杜绝压铸件产生这些缺陷,各企业都没有根本的办法来彻底解决。从某种意义来讲,压铸缺陷的产生还是具有行业的客观存在性和必然性的。由此可见,对压铸模具导致的缺陷进行分析具有重要的现实价值。

模具是铝合金压铸生产的关键设备,在压铸充型及保压、凝固过程中,由于受到高速铝熔体的剧烈机械冲击以及发生复杂的物理、化学反应,导致铸件与压铸模间易出现焊合现象,不仅严重缩短模具使用寿命更使得本就复杂的毛刺作业难度增加。

1 压铸焊合现象

铝合金压铸生产中的焊合现象主要是指由于模具与压铸铝合金间发生复杂的相互作用,使得模具型腔表面被破坏,浇注时铝液进入型腔表面下层,导致起模时,铸件表面带出多余的部分,从而造成铸件多肉的现象;焊合金属带不出来,就会在铸件表面形成掉肉缺陷。经多次压铸循环,焊合金属在模具表面不断堆积,严重时将造成铸件报废,而且也会缩短了模具的使用寿命。

2 焊合现象的形成原因及类型

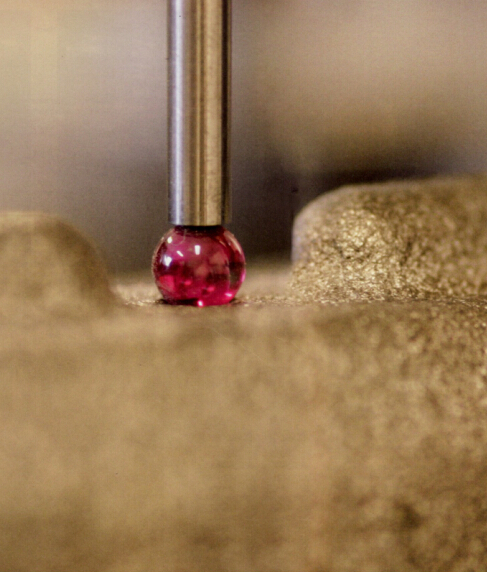

焊合现象形成原因分为机械焊合和化学反应焊合。模具在连续使用一段时间后,在铝液的反复冲击作用下,涂料脱落,型腔表面出现烧损,另外,由于压铸循环所产生的冷热交替循环应力,使得模具表面开始出现一定数量的孔洞及疲劳裂纹,压铸过程中,熔体在高压作用下易嵌入模具表面的孔洞及裂纹中,铝液凝固后与模具产生机械嵌合作用,形成焊合。伴随着压铸循环次数的不断增加,型腔表面孔洞及裂纹的数量不断增多,尺寸变大,机械焊合越来越容易形成。化学反应焊合产生的原因是由于压铸过程中,在高压作用下,高速运动的铝熔体对模具型腔产生剧烈的冲刷作用,导致模具型腔涂料层逐渐脱落、破坏,经过多次压铸循环,型腔失去保护并裸露,基体金属与铝液形成相互润湿,在高温高压作用下,模具基体中的Fe 原子熔入铝熔体,造成模具熔损,并通过化学反应在界面处生成Fe-Al 金属间化合物,伴随着熔体中Al 元素向模具中的扩散,Fe-Al化合物层得到生长,最终导致铸件与模具产生冶金结合。因此,压铸工况条件下,铝熔体持续循环冲击模具型腔,模具极易与铝合金熔体产生化学反应,在型腔表面形成化合物层,导致铝铸件与模具产生焊合。在实际的压铸生产过程中,焊合现象往往表现为化学反应焊合及机械焊合综合作用的结果。

3 影响焊合产生的因素

3.1 压铸铝合金化学成分

合金化学成分对焊合的产生有重要影响,在铝合金各类合金化元素中,Si、Fe 是影响铝铸件与压铸模间焊合的重要元素。Al-Si 合金有更小的焊合倾向,在实际压铸生产中,通常也选用共晶系Al-Si 合金来降低铸件与模具焊合倾向。有关Si 元素对铝铸件焊合倾向的影响,当压铸合金流动性不良时,炽热的半固态合金与模具表面接触时间将变长,若此处模具表面处理不理想或模具涂料不能达到时,易形成Fe-Al 金属间化合物,焊合容易在此区域发生。Si 元素对引发焊合的Fe-Al 金属间化合物形成及生长有一定抑制作用。

3.2 模具表面处理

压铸模具的表面质量强烈影响着熔损、焊合现象的发生。前已述及,焊合的产生是由于模具基体与铝熔体接触后的物理化学作用所导致,若要采取措施有效预防焊合的发生,延长模具使用寿命,则必须减弱或隔绝两者的相互接触。控制压铸工艺参数及合理选择合金成分范围对减弱模具基体与熔体间的相互作用是有益的,除此之外,利用表面工程技术,通过在型腔表面形成连续、致密的保护层,物理隔绝熔体与模具的接触,这也是减少焊合产生的有效技术途径。目前,针对压铸模表面处理的技术手段主要有蒸汽氧化处理,离子渗氮,PVD、CVD 表面覆镀技术,渗硼处理,喷涂脱模剂等,其基本技术思路都是在模具表面形成耐磨、抗磨能力强,与钢基体结合稳固,化学性质稳定且不与铝熔体反应的金属或化合物覆盖层,隔绝炽热的熔体与模具表面直接接触,从而保护模具基体不受焊合、熔损的作用。上述技术手段对焊合、熔损现象都可起到积极的预防作用,但以上技术是否对模具存在其他影响,因缺乏理论依据,暂时不很清楚。

3.3 压铸工艺

压射压力及模具温度是影响焊合现象产生的重要工艺因素。一方面,较大的压射压力使铝熔体对模具型腔产生冲刷作用增强,致使型腔表面的涂料、氧化层被迅速冲刷掉,型腔失去保护,模具温度不断升高,在高压及高温的作用下,型腔与熔体形成直接接触并产生较强的交互作用,包括模具向铝熔体溶解及铝原子向模具扩散等过程的反应速率加快,加剧了模具的熔损及Fe-Al化合物生长,导致焊合极易产生。

4 结语

压铸铝合金熔体与模具基体接触后发生复杂的物理、化学作用,对模具造成熔损并生成Fe-Al 金属间化合物层,这是焊合现象产生的重要原因。铝合金元素成分,压铸工艺参数,模具表面处理状态等因素对焊合的产生都存在较大影响,通过合理选择合金成分,对模具型腔表面进行防护处理,控制压铸工艺参数可以减少焊合现象的产生,从而减少多肉、掉肉缺陷的发生。

13.52万

13.52万

13.61万

13.61万

5808

5808

1.24万

1.24万

5820

5820

5935

5935

9748

9748

9633

9633

8771

8771

1.09万

1.09万

9185

9185

6371

6371

8653

8653

7951

7951

253

253

6658

6658

5672

5672

5336

5336

859

859

167

167