文:柯美元,陈学锋

顺德职业技术学院

摘 要:弹簧壳体零件壁厚较大且不均匀,铸件多孔位,分布密集,给压铸生产带来了很大的困难。 为生产出合格的铸件,将速度比降至 10.4,并结合型芯表面涂层技术,解决型芯冲蚀和粘模的问题;通过提高浇注温度、增大溢流槽,增设辅助流道等措施解决了浇注不良的问题;通过延长冷却时间,解决了铸件脱模开裂的问题。 通过工艺改进,最终生产出了合格的压铸件,产品不良率小于 0.5%。

关键词:压铸;铝合金;速度比;厚壁

在汽车工业,汽车压铸件占压铸件总产量达到了 65%以上。 随着一系列压铸新工艺新技术的研发应用,如真空压铸、充氧压铸、挤压铸造、半固态压铸和超低速压铸等, 压铸件的性能得到大幅提高,从而进一步扩大了压铸工艺的应用范围。

在压铸合金中,铝合金铸造性能好,密度小,比强度高,耐腐蚀性、导热性、导电性能好,切削性能良好。 因此,铝合金在压铸行业中的应用最广泛,其用量高于其他有色合金。 随着人们对节能、低碳和轻量化要求的日益提高, 汽车中的许多零部件,如发动机缸体等,逐渐被压铸铝合金取代,以铝合金制造汽车零部件成为汽车轻量化的战略目标。

刹车系统空气干燥弹簧壳体是汽车零部件中的重要零件,性能要求高,且壁厚较大,又很不均匀,给压铸生产造成了很大的困难。 通过反复生产实践,并不断优化工艺参数, 最终生产出了合格的铸件,实现了稳定生产。

1 压铸工艺分析

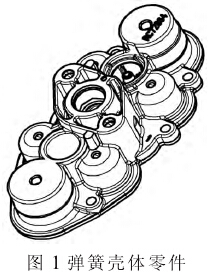

弹簧壳体零件如图 1。 该产品平均壁厚 4 mm以上, 局部壁厚超过 8 mm, 局部筋位壁厚小端 2.5mm。 产品轮廓总长 190 mm,宽 92 mm,高 42 mm。铸件有耐 1.5 MPa 的气密

性要求, 材质为铝合金A380,铸件质量为 0.55 kg。 该铸件总的工艺特点是壁厚较大且不均匀,孔位较多,分布较密集,压铸时成形通道多起伏,其他工艺条件一般。

由于弹簧壳体是保护壳体零件,零件壁厚较厚,并有筋位,以加强壳体的强度和刚度,铸件有气密性要求,因此铸件不得有缩松、缩孔和气孔等缺陷。 对于厚壁件,防止缩松、缩孔是重点和难点。 压铸生产时,工艺上要求填充流量要大,内浇道要厚,浇注温度要低。 同时,为了防止卷气产生气孔,要求填充速度要尽量低。而弹簧壳体零件由于壁厚不均,且孔位多, 成形通道多起伏, 当浇注温度和填充速度过低时,容易产生浇注不良的问题。 因此,实际的工艺参数需要在生产实践中, 根据具体情况进行反复的权衡、调整和优化。

2 初始工艺方案

2.1 压铸设备的选择

设定铸造压力为 100MPa,按铸件投影面积的 1.5倍计算胀型力为 0.19×0.092×100×106×1.5=2622(kN)。因此,选择350T 冷室压铸机。

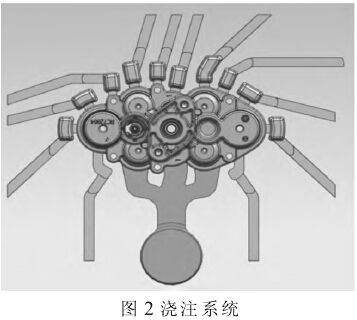

2.2 浇注系统设计

浇注系统设计方案如图 2。 采用 3 个内浇道浇注,10 个溢流槽排渣,12 个排气槽排气。 通过内浇道截面的质量为 0.73kg(包括铸件和溢流槽的质量),铸造总质量(包括浇注系统、铸件和溢流槽等)为 1.03 kg。中间内浇道截面尺寸为 24.0 mm×2.5 mm,两边的两个内浇道尺寸为 26.0 mm×2.5 mm。 因此,内浇道截面积为 F

内=(26+24+26)×2.5=190(mm

2)。

压射冲头的直径为 60 mm,可计算出压射冲头的截面积为 F

冲=2 826 mm

2。因此,速度比为 F

冲/F

内=14.9。

设定压射冲头的高速速度为 3 mm/s,则内浇道的理论填充速度为

3 mm/s×14.9=44.7 mm/s

压射冲头的理论高速行程为

S

高=m(ρF

冲)

-1=0.73(2.6×10

3×2826×10

-4)

-1×10

3=99 (mm)。

式中 S高为压射冲头高速行程,m 为流经内浇道的质量,ρ 为 A380 铝合金的密度,F冲为压射冲头的截面积。

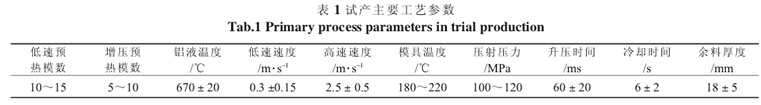

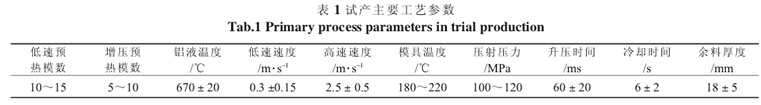

2.3 压铸试产工艺参数

压铸试产时,采用手动喷雾、手动取件,其主要工艺参数如表 1。

3 试产结果、原因分析与工艺改进

3.1 第 1 次试产结果、原因分析与工艺改进铸件可基本成型, 但远离内浇道的孔壁及筋位生产至 500 模次左右, 压铸模具在近浇口的几个柱位型芯发生较明显的冲蚀, 铸件粘模并产生粘缺现象,导致无法继续生产。

由图 2 看出,内浇道正对着型芯,型芯在高温、高速的金属液的反复冲刷下容易产生变形和磨损,从而导致铸件粘模。 由于铸件上孔位较多, 周围都分布有孔位,且孔位分布较密集,内浇道无法避开型芯。 有鉴于此,我们从以下两个方面进行改进:一方面通过加大内浇道截面积来降低充填速度, 从而减缓对型芯表面的冲刷, 将内浇道厚度由 2.5mm 加大到 3.5mm, 从而将速度比由原来的 14.9 减小到 10.6;另一方面,通过涂层技术,在型芯表面镀一层很薄的纳米陶瓷,以提高型芯表面的硬度和耐磨性能。

3.2 第 2 次试产结果、原因分析与工艺改进

采取以上工艺措施之后,进行了第 2 次试产。试产结果显示,近浇口型芯粘模现象已经消除,可以实现连续生产。 铸件冷隔、水纹现象有改善,但是两侧柱位的冷隔和水纹现象仍然较为明显。 为了进一步改善冷隔和水纹问题, 将铝液温度从 670 ℃提高到680 ℃, 结果 铸件脱模后又发生了轻微开裂 。 因此, 单靠提高浇注温度来改善冷隔和水纹问题是行不通的。

除了提高浇注温度以外, 生产中还常常采用减薄内浇道、以提高充填速度的措施,来改善浇注不良的问题, 但提高填充速度将会增大粘模的风险。 同时, 减薄内浇道必然会影响到厚壁件补缩效果的实现。 所以,通过加大充填速度来改善冷隔、流痕的问题是不可取的。

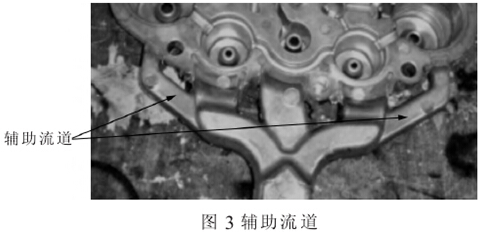

压铸时,铝液在填充路线上的起伏多,铝液经过长距离的跋涉, 温降比较大是产生浇注不良的主要原因。 采取的工艺措施主要有以下几个方面。 首先,加大冷隔、水纹部位外围的 4 个溢流槽的容积,可以加大冷料的排除,有利于平衡定模模温。 其次,浇注温度仍然提高到 680 ℃,同时,将冷却时间(铸件留模时间)从 6 s 提高到 10 s,以避免铸件脱模时开裂。第三,为解决两侧柱位的冷隔、水纹问题,取消左右两侧近浇口的溢流槽,改为两个辅助流道,如图 3。两个辅助浇口的尺寸为 1.2 mm×2.5 mm。 修改后,F

内=(26+24+26)×3.5+1.2×2.5×2=272(mm

2),速度比为 F

冲/F

内=10.4。

3.3 第 3 次试产结果

第 2 次工艺改进后,进行了第 3 次试产,试产结果表明:①粘模现象,确保了生产能够连续进行;②在较低的充填速率下,产品出现冷隔、流痕的问题基本解决;③铸件脱模后基本

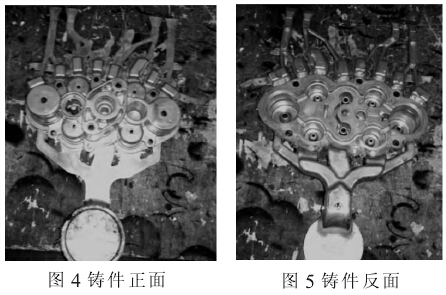

没有开裂现象。进行批量压铸生产后,产品的气孔、缩孔不良率小于 0.5%。 对铸件进行测漏检测也没有出现不良品。 第 3 次试产后的铸件如图 4 和图 5。

4 结论

对于一般压铸件, 资料和经验推荐的速度比为15~25,但在生产实践中 ,需要具体问题具体分析 。对于弹簧壳体这一厚壁件, 其速度比可以降低到10.4。 压铸过程是多方面因素共同作用的复杂过程,需要对速度比、合金温度、压射速度、模具温度、冷却时间等参数的不断调整和优化, 才能取得令人满意的结果。 在铸造生产中,要根据不同的问题,分析和找出问题的实质,有针对性地采取措施加以解决。

在刹车系统空气干燥弹簧壳体零件的压铸生产中,通过增大内浇道横截面积,降低填充速度,并结合型芯表层镀膜技术, 解决了型芯冲蚀和粘模的问题;通过提高浇注温度,增大溢流槽容积,并增设辅助流道,解决了铸件浇注不良的问题;通过延长冷却时间,解决了铸件脱模开裂的问题。经过以上工艺措施的改进,最终生产出了合格的铸件,产品不良率小于 0.5%,实现了稳定供货。

13.42万

13.42万

13.5万

13.5万

5799

5799

1.23万

1.23万

5808

5808

5928

5928

9738

9738

9626

9626

8760

8760

1.09万

1.09万

9180

9180

6362

6362

8641

8641

7829

7829

188

188

6537

6537

5660

5660

5326

5326

849

849

143

143