孔令军 许明 李志中

(东风(十堰)有色铸件有限公司,湖北十堰442062)

摘要:介绍冷室压铸机压射部分控制系统的分类和发展历程,以及半闭环控制系统和品质在线管控系统的特点,并对两种系统相结合之后的优势进行分析。

关键词:实时控制 半闭环控制 品质在线管控系统

Application of Semi Closed loop Control and Quality Control System for Die Casting Machine

Kong Lingjun,Xu Ming,Li Zhizhong

(Dongfeng (Shiyan) Nonferrous Casting Co., Ltd.,Shiyan442062,CHN)

Abstract:The classification and development of the control system of cold chamber die casting machine ,and the characteristics of semi closed loop control system and quality control system are introduced, and the advantages of the two systems are analyzed.

Key words:Real-time control,Semi closed loop control,Quality online control system

一、前言

压力铸造是特种铸造工艺的一种,自上世纪八十年代以来,压铸技术进入快速发展期。特别是近十年来,随着我国汽车逐渐走入家庭,由于铝镁压铸件产品,满足汽车轻量化目标要求,契合国家节能减排的发展战略,我国的压铸产业也得到了跨越式发展。

作者长期从事压铸生产企业的装备管理工作,对企业的实际状况比较熟悉。由于压铸件很多缺陷发生在内部,从外观无法发现,在很多企业,操作者在操作过程中不知道自己的产品是否符合工艺要求,质量是否合格,而企业对铸件的专检(探伤)也不可能做到百分之百,于是就存在着将不合格品流入客户的风险。尤其现在是买方市场,在客户手中一旦发现有不合格品,即使是一个批次1000件里面仅有一件,客户也会将整批产品全部退回。这对生产企业而言,首先要承担额外的往返运输费用,运回之后要么百分之百进行探伤,要么全部回炉重新生产,在此基础上还要承受巨额的赔偿,给生产企业造成极大的成本压力。

因此,压铸生产企业都将铸件质量视为生命,压铸机作为实现压铸工艺的自动化设备,其压射性能直接影响压铸件的质量,产品的品质管控也成为压铸产业发展的重要组成部分,本文以行业内数量占比较大的冷室压铸机为例进行探讨。

二、压铸机压射部分控制系统的分类

冷室压铸机压射系统的发展大致经历了如下三个阶段:

1、手动方式调节压射参数

特点:结构简单、工作可靠、成本低廉,压射速度稳定性好,但是调整不方便,难以实现工艺参数可视化,更换品种后难以复现工艺参数,往往需要再次调整,而且压射过程中压射速度只能分段设定,不能连续控制,也不能在控制面板上输入参数值,属于开环控制系统。

2、电液比例阀控制压射参数

特点:电液比例阀可以实现压射过程多段速度自动控制,结构简单、自动控制灵活,但是比例阀响应较慢,压射速度稳定性一般,不能在生产过程中自动实现速度调整。这种调节方式,其控制阀的阀口开度可以在控制面板上根据工艺要求设定,但是以零开度和满开度为基准的相对百分比,仍属于开环控制系统。

3、电液伺服阀控制压射参数

特点:电液伺服阀置于压射缸的出口,提高了压射系统的灵活性和稳定性,伺服阀频响较高,可以在一次压射过程中对压射活塞的速度实现实时连续闭环控制,最大程度满足工艺设定要求,但结构复杂,控制系统要求高,成本高,仅用于工艺要求特别高的产品。

三、半闭环控制系统

伺服阀实时控制系统属于闭环控制,可最大程度满足工艺要求,而且参数稳定性很高,但成本很高,对生产厂家技术要求也高,所以多数压铸机采用电液比例阀控制方式控制系统。但是正如前面所述,电液比例阀控制方式属于开环控制,从面板输入的是阀口开度的百分比,系统通过输入电压值的不同,实现对阀口开度的调节。输入值虽然可以在面板上设定,但是实际输出值与输入值是否相符,因缺乏反馈信息,无法显示阀芯实际开度,无法确定阀芯实际开度是否与设定值一致。

意大利COLOSIO公司,于上世纪九十年代末开始生产的PFO系列压铸机,没有使用电液比例阀,而是各配备一台电机来驱动丝杠,在快压射、增压阀的阀芯上安装位移检测杆并与丝杠相连,位移检测杆上设行程撞块,阀的外部设置用来计量最低开度、最高开度的两个接近开关,在电机旋转过程中,由接近开关记取脉冲信号,开机时电机顺时针旋转,当撞块抵达用来表示最低开度的接近开关处暂停,系统将此处记取为阀的最低开度,然后电机逆时针旋转至系统设定的阀口开度所对应的脉冲数值时停止,进而实现对快压射、增压阀的阀口开度的控制。

这种控制方式,与电液比例阀控制方式相似,可以在面板输入阀口开度的百分比,实现参数的可视化和更换产品时的参数复现,而且压射速度的稳定性较比例阀方式有所提高。但是由于当时技术所限,采用的是普通电机,撞块在检测杆上的位置还可能在生产过程中发生位移,因此这种控制方式精度有限,而且仍然属于开环控制,压射速度稳定性不理想。

为了解决这些问题,半闭环控制模式应运而生,该模式的推出,使压铸机生产过程中压射速度的稳定性有了一个较大的飞跃,是压铸行业技术发展的里程碑事件。

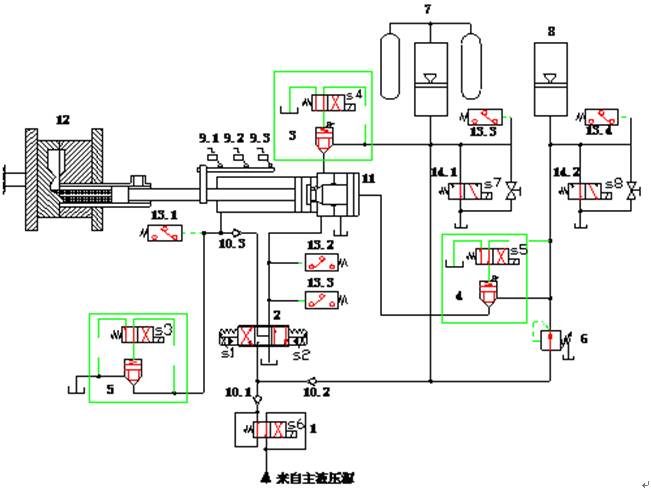

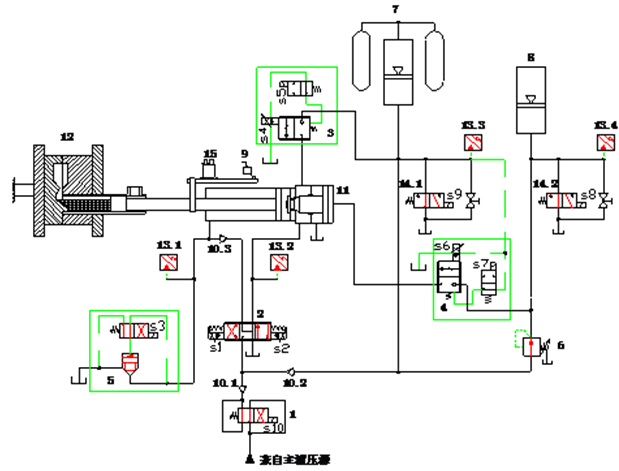

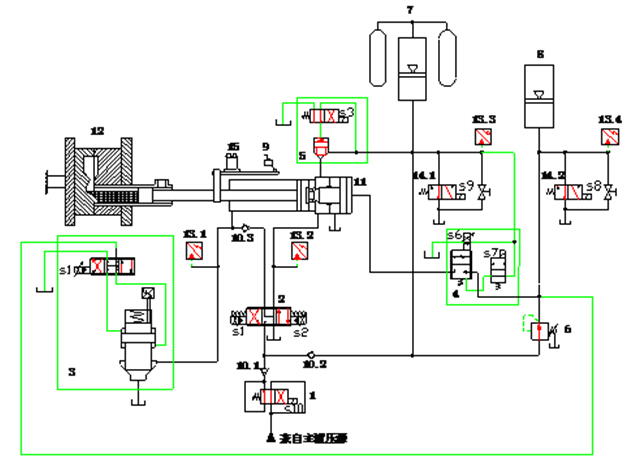

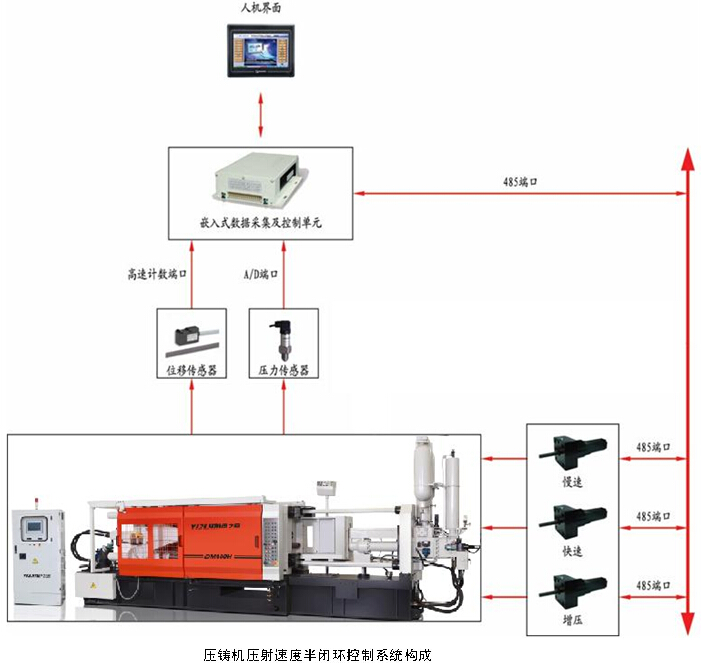

压铸机压射半闭环控制系统解决方案,系统由磁栅尺位移传感器、压力传感器、插装阀数字调节器、数据采集及控制单元组成。插装阀数字调节器代替传统的手轮调节器装置,实现对慢速、快速、增压插装阀开度的调节。数据采集和控制单元按1MS周期实时采集压射冲头位置、压射缸入口压力等反馈信号,通过以太网接口将数据传送给人机界面。同时,数据采集和控制单元从人机界面,获取压射触发位置、压射速度和阀口开度等控制参数,在与反馈信号进行综合后,通过数字量I/O接口和485总线接口将控制参量分别发送给PLC和插装阀数字调节器。

用户可以设定标准曲线,系统根据上一模的压射曲线计算与标准曲线的偏差,根据一定的闭环控制算法自动调整下一模的阀口开度、充油压力等参数以减小压射速度、增压压力等偏差,直到压射曲线的偏差进入允许范围内。

半闭环控制模式具有以下优点:

1、全数字化的控制方式提高了系统的控制精度和抗干扰性能,该系统采用的插装阀数字调节器内置全数字化反馈控制硬件,对阀口开度的控制精度可达0.1%。外部接口采用485总线数字通讯接口,大大提高了抗干扰性能。

2、压射速度半闭环控制提高了压射速度的稳定性,通过半闭环控制,实现自动调整下一模的阀口开度,提高批量化生产时压射速度的稳定性。当速度偏差进入的允许速范围时,自动停止阀口开度调节,避免了半闭环控制可能造成的不稳定因素。

3、开环/半闭环控制模式的灵活切换兼顾试模和生产的不同需求;由于试模过程需要频繁改变压射速度,如果采用半闭环控制,容易对试模过程造成干扰,因此可将系统切换至开环控制模式。试模过程结束后,结合系统提供压射参数显示功能,获取期望的压射速度,并将该值作为压射速度的设定值输入压射参数控制画面,然后将系统切换到半闭环控制模式,从而保证批量化生产时压射速度的一致性。

4、在半闭环模式下允许手工干预迅速达到期望压射速度,在半闭环速度模式下,如果速度偏差较大,允许通过手工干预方式迅速减小速度偏差,然后由系统自动完成高精度的半闭环控制。

四、在线品质管控系统

我们知道,在压铸过程中存在很多变量会影响压铸过程的稳定性。比如,在充型过程中,压室中的金属量、冲头运行时所受的阻力、模具温度等对都会对压射的压力和速度产生影响,还有其他因素所引起的变量,如储能压力、涂料的喷涂质量、人为设定的参数、环境温度对压力的影响、电源电压的波动等等,所有这些方面都是影响充型条件极为重要的参数。

所有冷室压铸机不论采用前述控制系统三个阶段中的任何一种,均无法完全避免不合格产品的产生,需要加强后期人工的挑选与分拣。而人工的参与,又增加了品质管控的人为因素,因此压铸生产与控制中需要嵌入智能的品质管控。

智能在线品质管控系统是在压射曲线显示过程中,收集分析压射过程的多个特征值作为基础数据,这些数据全部保存起来,并采用统计概率学的概念,对检测的数据通过与标准数据进行判断分析,从而确定出有缺陷产品产生,提醒给操作人员注意压射参数的变化,及时调整参数,避免不合格品的大量产出。

在线品质管控控制原理:

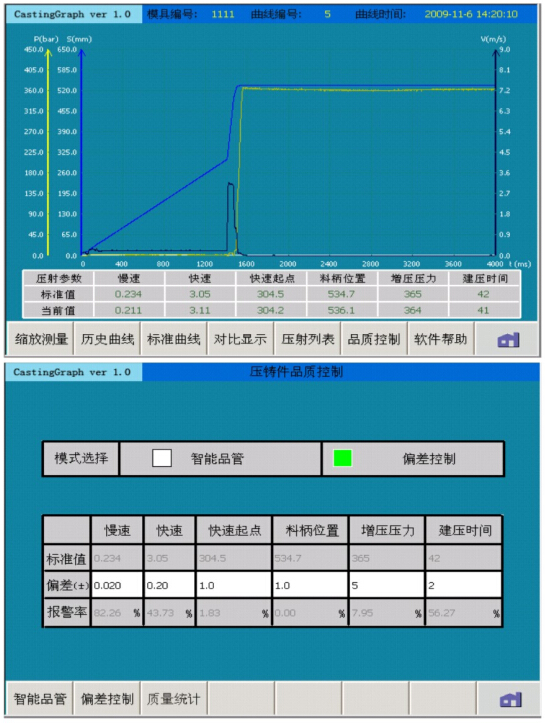

1、在偏差控制页面,有如上图所示表格,其中

显示区:共有慢压射速度、快压射速度、快压射起始位置、料饼位置、增压压力、建压时间等特征值,每一个特征值均可以单独设定,选择判别。

标准值:只有确认了标准曲线才可以进行品质管控计算;

偏差:只有选择“偏差控制”功能时,才可以输入数据;

2、判断原则:以标准值为基础,输入的数据为标准值的正负偏离大小;例如:快速的标准值为4.6,输入偏差为0.1,则压射提取的快速值应在4.5-4.7之间为正常数据,如果超出则判断报警。

3、当出现判断报警后,发出声光报警信息,画面显示报警,同时超出偏差的数据改变颜色,主机出现报警但不影响生产。机器人取件可以将不合格件取出后直接放入废品箱中,防止与合格品产生混合。

运用了在线品质管控,结合机器人取件分拣方案的运用,可以实现线边合格品与不合格品的分类处置,去除后期人工全部分拣的超大工作量并避免遗漏。

五、半闭环控制系统+在线品质管控系统的优势

1、采用半闭环控制系统,以插装阀数字调节器替代传统手轮调节器,可以直接输入工艺所需要的速度值,实现对慢压射、快压射、增压速度的电控调节。

2、采用半闭环控制系统,因为具有阀芯位移反馈装置,可在控制柜面板的压射菜单页面,实时显示各插装阀阀芯的实际开度,有助于技术人员在需要时,掌握各插装阀开度的实际状态,弥补采用比例阀时无法确定阀芯实际开度的不足。

3、开环/半闭环控制模式的灵活切换,兼顾试模和生产的不同需求,适应压铸生产特点。

4、采用半闭环控制系统+在线品质管控系统,通过将每模压射过程的曲线与事先设定好的标准曲线进行对比,以实模曲线是否超出标准曲线允许范围为依据,做出当模产品是否合格的判断,若为不合格则系统发出产品质量报警,但生产不停止。

5、采用半闭环控制系统+在线品质管控系统,进行实模曲线与标准曲线对比,通过对偏离方向的判断以及偏离量的分析,可以在下一模次自动对各插装阀的阀口开度进行调整,直至实模曲线进入标准曲线允许范围,确保了生产过程中压射参数的稳定性。

6、采用在线品质管控系统,在系统做出产品合格与否的判断并发出质量报警后,经机器人的操作,可以完成对合格品和不合格品的分拣,防止不合格品误入合格品存放区,避免引发可能的批量质量事故所造成的巨大的企业损失。

六、结束语

冷室压铸机压射半闭环控制系统,结合智能在线品质管控以及机器人自动分拣方案,可以实现压铸机工艺参数快速智能化调整,智能控制及产品质量分类的功能,是避免多方面因素影响,确实保障产品质量的有效方案,而且与全实时控制的闭环控制系统相比成本低廉,是值得大力推广的压铸机控制系统。

13.87万

13.87万

13.95万

13.95万

5833

5833

1.24万

1.24万

5847

5847

5956

5956

9773

9773

9663

9663

8797

8797

1.1万

1.1万

9215

9215

6402

6402

8690

8690

8690

8690

308

308

7073

7073

5709

5709

5370

5370

893

893

223

223