文:曹素兵 四川工程职业技术学院

摘要:针对通用机械缸体零件结构复杂,大缸孔、“S”形位、合箱面等处要求高,通过合理地选择分型面的位置、压铸工艺参数、浇注系统的设计、冷却系统的设计,并结合相应的压铸模结构,严格控制关键环节,工艺过程,防止出现铸造缺陷,成功地生产出ADC12通用机械缸体。其的结果表明本研究所设计的压铸工艺及模具结构合理。

关键词:压铸件;致密度;浇注系统;型芯、型腔错型

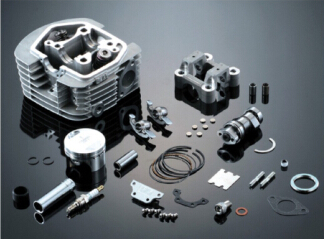

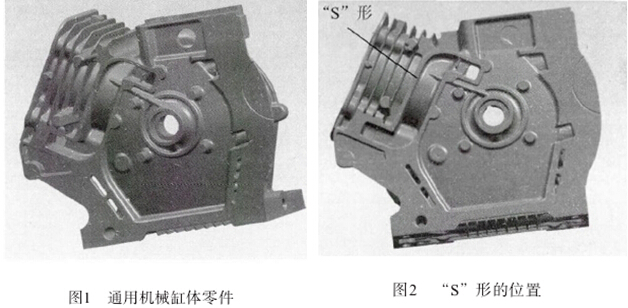

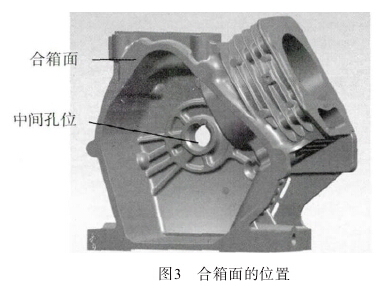

图1为某压铸厂大批量生产的通用机械发动机缸体,材质为ADC12。产品要求:①大缸孔内装活塞,承载活塞运动,孔内要致密,加工露出气孔小于0.5且不超过3个;②“S”形的位置 (图2) 有装配密封要求,并且平面度要求0.1mm;③合箱面加工后定位销孔无气孔,整个合箱面及中间孔位 (图3) 不能有变形;④整个产品装配位后,气密检查无漏气,加工面无可见气孔,无变形;⑤外表面光亮,不允许有冷隔缺陷。

压力铸造优点突出,但影响因素众多,铸造工作者需要认真进行工艺设计、铸型设计,制定操作规范等,才能获得合格的压铸件以及高的工艺出品率。

1 工艺设计

根据压铸机的参数,初步选择了压射压力和压射速度,进行了工艺设计与压铸型设计。

1.1 分型面选择

选择压铸件分型面时应尽量通过铸件的最大截面,且使铸件留在动模内。铸件尺寸精度要求高的部位放在同一半型内。分型面应有利于浇注系统和排气系统的布置。

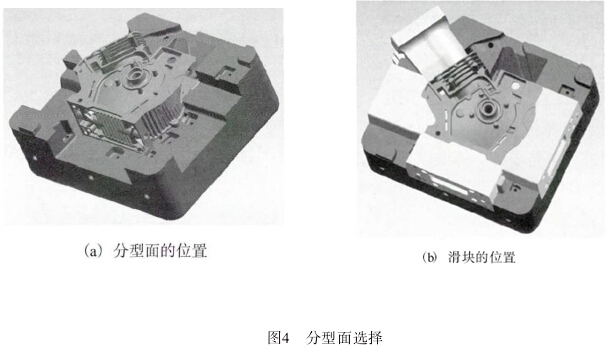

通用机械缸体的分型面有两处可选择,一是合箱面,二是通过缸孔轴线与合箱面平行的面。由于合箱面要求高,加工后定位销孔要求无气孔,且如果以通过缸孔轴线与合箱面平行的面作为分型面,一方面,合箱面的组织致密度要差一些,另一方面,零件的空腔位于不同半型内,内表面有分型面接痕。所以,选择合箱面作为分型面,如图4a所示。同时,为了便于脱模设计4个滑块,如图4b所示。

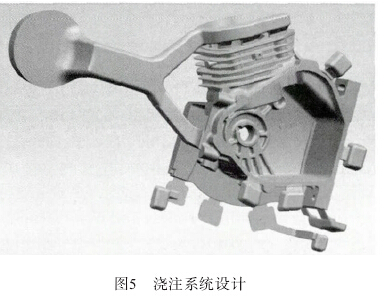

1.2 浇注系统设计

内浇口的设置点是设计压铸件浇注系统的重要内容,一般将内浇口设置在分型面上。为了缩短金属液在充填型腔时的流动距离,最好把内浇口设置在铸件较长一边或直接设置在铸件的中央。内浇口的设置应尽可能减少金属液充填过程中遇到的阻碍,内浇口一般设置在金属液难以填充的铸件部位。内浇口的设置要使金属液进入方向和型腔排气方向相一致,保持型腔排气系统畅通,根据需要设置溢流槽。内浇口的形式有中央浇口、侧浇口、切向浇口等。 通用机械缸体的浇注系统设计主要是:

(1) 为了保证大缸孔的质量,主流道开设在缸孔周圈,以保证缸孔及周边较复杂的筋位填充成形,有利于工艺增压对缸孔的压实。

(2) 为了保证缸孔远端的填充和成形,增加一浇道。

(3) 在产品各个成形远端设计溢流和排气,采用集中排气和单个排气相结合,以利型腔气体和前端冷料在填充时充分排出,保证产品质量,如图5所示。

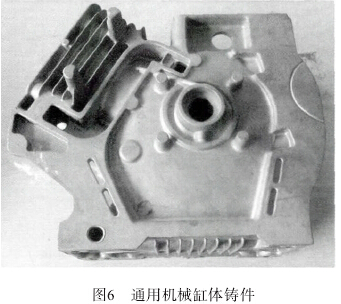

1.3 冷却系统设计

产品结构复杂,热量分布不均,特别是滑块成形部位包裹铝液,所以,模具冷却系统设计是关系产品质量和生产效率的重中之重。采用了下列方式冷却:①抽芯型芯内部设计冷却水道;②产品型腔均布设计点式冷却水孔;③流道位置设置线式冷却水道;④分流锥/浇口套采用冷却水道。经过试生产,确定了工艺,成功生产了压铸件,如图6所示。

2 关键环节控制

该铸件生产节拍为76s。浇注重量3.43kg,填充重量2.86kg,零件重2.18kg,材料利用率为63.5%。在生产过程中,要求操作人员必须严格执行操作规程,按照 《作业指导书》 要求进行全检产品的外观,如有异常,应及时报告班长或检验员,决定是否继续生产。

2.1 操作规程

(1) 严格交接班记录。开机操作前必须点检设备,并做好登记。

(2) 技术人员指导压铸工要根据压铸件工艺,重点关注下列因素:喷涂料、金属液温度、压铸模样温度、顶杆刷油、分型面清理、料饼厚度控制。

(3) 按生产准备清单逐项检查、确认已经完成了准备工作。如涂料、螺栓、冷却水、喷雾机、给汤机等。

(4) 用天然气喷灯预热冷模具。确保温度均匀,预热之后,需在模具表面涂防粘膏,逐渐增大压铸机工作压力。

(5) 模具温度上升到规定值后,选择增压正常生产。

(6) 正常生产5~10模后,将模具冷却水全部打开。

(7) 对型腔局部拉伤和深腔部位,可适当进行手工补喷,并将型面、型腔水分吹干,对拉伤的型腔部位可适当少量均匀涂刷防粘膏。

(8) 必须注意观察打料油缸压力表、增压或快速蓄能器氮气压力。一旦发现异常 (如掉压、无压或压力不足等) 应立即停机检修,确认正常后方可继续生产。

产品如图7所示。

2.2 缺陷成因及防止

在生产过程中,压铸件出现了一些缺陷,组织技术人员分析原因并提出了防止对策。

(1) 粗糙

粗糙缺陷是指压铸件表面粗糙、凹凸不平,属于表面缺陷。原因是修模时损坏非模面、涂料过厚,在生产一段时间后脱落。粗糙缺陷防止、解决措施是停机修模、严格涂料喷涂工艺。

(2) 修模痕

修模痕是指操作工在修理模具时所附带的修模痕迹,导致生产的铸件表面外观受到影响。例如操作工在修理模具时,所使用的修模工具将非拉伤面划伤、在处理浇口腐蚀粘液过程中将模具划伤等。解决措施是对模具喷砂处理。生产出来的产品能返修的返修,用砂纸及打磨工具进行返修。

(3) 涂料脱落

涂料脱落原因是操作工喷涂过程中掉涂料、当模具腐蚀修模后的部位很容易造成涂料积压、经常修模后导致模具氧化形成涂料脱落。解决措施是对掉涂料部位清理后补喷涂料。

(4) 损伤

损伤是指铸件受机械撞击而破损、残缺不全的现象。原因是在搬运或加工过程中没有对铸件进行有效保护,操作工对铸件非加工面外观意识不强。解决措施是生产过程中铸件之间要保持一定距离,防止相互碰撞造成碰伤,铸件堆码时要使用胶垫对铸件进行逐层隔离。

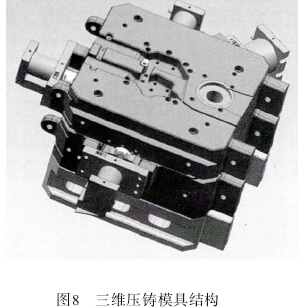

3 模具结构及设计特点

通用机械缸体零件的三维压铸模具结构如图8所示。该模具在结构上具有以下特点:

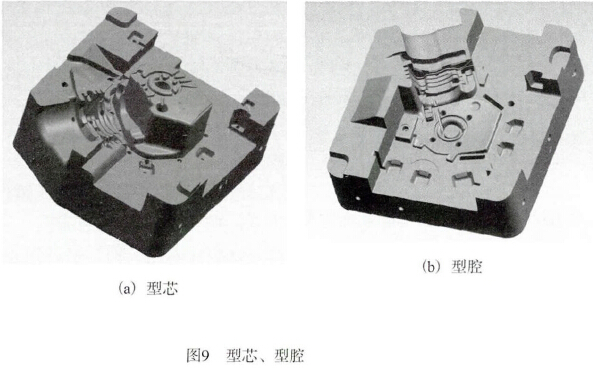

(1) 具有防止型芯、型腔错型的结构。

经过长期的生产实践发现,型芯、型腔合模后可能发生错型,即使是新模具都有可能发生,主要是发生在模具使用一段时间后。造成错型的原因是:对于使用一段时间后的模具是导柱、导套的磨损所致;对于新模具而言,则是模架的刚性不足所致。不管是哪种原因造成的型芯、型腔合模后错型,对精密模具来说,这是决不允许的。为了防止型芯、型腔合模后 可能发生的错型,在型芯、型腔的四个角上分别设计了具有锥度的凸台和凹坑 (图9)。对型芯、型腔四角上具有锥度的凸台和凹坑的要求是分型面接触时四个凸台与凹坑的锥面也刚好接触。之所以要将凸台与凹坑的接触面设计成锥面,是利用四个锥面同时接触可以使型芯、型腔中心自动对准的原因。要做到型芯、型腔分型面接触时四个凸台与凹坑的锥面也刚好接触,需从设计与加工两方面采取措施。在设计上,凸台与凹坑按零间隙配合设计;在加工上,机械加工完成后再由钳工仔细配研磨达到要求。

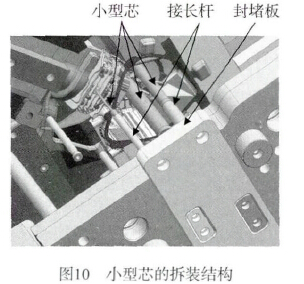

(2) 拆装方便。

根据以往经验,小型芯在压铸生产中容易损坏。这副模具中,在开模方向有八个小型芯,为了小型芯损坏后拆装方便,设计了图10所示的小型芯拆装结构。这种小型芯拆装结构

的优点是拆卸小型芯时不需要将主型芯拆卸就可以拆卸下小型芯,况且,主型芯与型芯固定板及支撑板是过盈配合,很不好拆卸。拆卸小型芯时,先将封堵板拆去,再将螺钉旋入型芯接长杆中,最后,用拉拔器拉拔旋入型芯接长杆的螺钉,即可将小型芯从主型芯拉拔出来。需要注意的是:①要用拉拔器将小型芯从主型芯拉拔出来而不能敲出来,原因有二:一是小型芯凸出分型面部分比较好敲击,一旦敲击到小型芯与分型面一样平就不再好敲击了,甚至可能将分型面或安装小型芯的孔敲坏;二是敲击小型芯可能导致被敲击端变形而不能将小型芯拆卸下来;②小型芯的尾端要通过接长杆到封堵板而不能是小型芯的尾端直接接触封堵板;其原因是降低成本。而降低成本的途径又是通过两方面来实现的:一是通过好加工来实现。不言而喻,好加工相对难加工成本低。由图10可以看出,如果将小型芯设计成其尾端直接接触到封堵板,则小型芯是一细长轴,我们知道,细长轴不好加工。二是通过减少材料的用量来实现。按图10的设计,即小型芯的尾端通过接长杆到封堵板而不是小型芯的尾端直接接触封堵板,在这种设计下,小型芯损坏后只需更换小型芯而无需更换接长杆,相对小型芯的尾端直接接触封堵板而言,节约了材料。

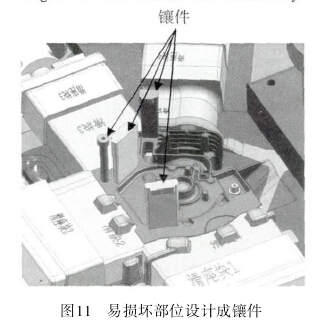

(3) 易损坏部位设计成镶件结构。

产品部位位置较小或处于热集中部位,成形件易损坏,将其设计成镶件结构 (图11),便于维修和更换。

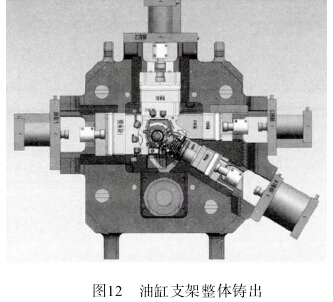

(4) 油缸支架整体化。

此产品四滑块较大,油缸支架受力较大,对支架强度要求较高,特别是大油缸和右侧滑块共用支架,故采用整铸方式铸出在型腔固定板上,并加大加厚 (图12)。

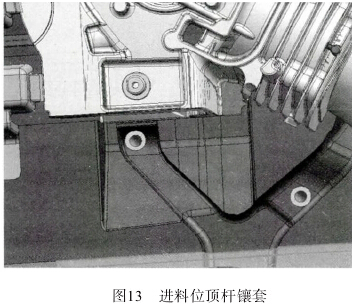

(5) 进料位顶杆镶套。

因进料位温度较高,此处顶杆极易卡死,不易取出。故做成镶套结构 (图13),易于更换。

(6) 模具起吊和放置。

因模具较大,将吊环整铸在模具上 (图8),增加其强度,并不与油缸/冷却水管/吊绳相干涉,在模具底部增加支撑架 (图8),便于模具摆放和转移,同时有利保护冷却水管。

4 结束语

经工艺设计与试生产,确定了铸件模具。严格控制生产过程,成功生产了压铸ADC12通用机械缸体,目前每月交货5000余件,全部一次合格。铸造工作者的操作水平和责任心在铸造缺陷形成中占有很大比例。通过以上缺陷分析可以看出,很多压力铸造缺陷是由于操作不当引起的。所以,加强工艺教育、严格控制工艺过程对防止压力铸件缺陷有重要意义。

14.32万

14.32万

14.4万

14.4万

5865

5865

1.25万

1.25万

5873

5873

5986

5986

9816

9816

9685

9685

8831

8831

1.16万

1.16万

9243

9243

6433

6433

8735

8735

9654

9654

496

496

7695

7695

5760

5760

5477

5477

1070

1070

404

404