文:桥野文誉

摘要:丰田汽车公司田原工厂发动机铸造车间的技术人员对发动机铝合金气缸盖装配面上发生气孔缺陷的原因进行分析。结果发现,金属模具的温度变化会导致模具膨胀或收缩,而且采用常规方法清除模具上胶粘的铝材有可能会造成模具的磨损。为此,在生产过程中应用金属模具温度管理技术,同时改用碱性溶液清除模具上粘的铝,最终实现减少气缸盖装配面上气孔缺陷的目标。

关键词:气缸盖装配面 气孔 金属模具 温度管理 模具清洗

0 前言

丰田汽车公司的田原工厂位于日本爱知县田原市的临海工业区,该工厂的发动机制造部门集铸造、加工、组装、刀具研磨及维修等各种发动机制造功能于一体。田原工厂的第二发动机铸造科是采用压铸工艺生产V6及V8发动机机体(配装于Lexus等车型)的车间。作为用于Lexus品牌的V6及V8发动机,要求其必须具备极高的品质。本文介绍在该车间生产技术人员与后续工段技术人员的协作下,改善铸件产品品质的实例(图1)

1 课题选定

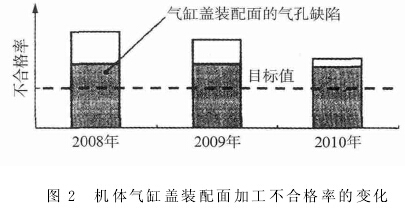

V6及V8发动机机体气缸盖装配面上的铸造缺陷一直都是存在的,由此导致的铸件不合格率远远超过目标值(图2)。因此,技术人员将降低气缸盖装配面的加工不合格率作

为现场技术攻关的目标之一。

2 现状把握

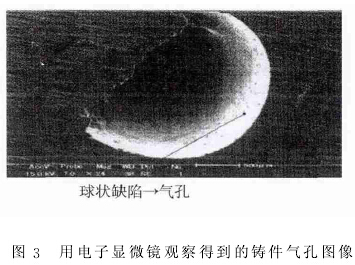

气缸盖装配面的铸造缺陷一般是在加工完成后的检查中发现的,用电子显微镜对缺陷进行观察和分析后发现,缺陷表面没有树枝状晶体等金属熔液凝固时常见的纹路,而是呈现出平整的球面状。这被认为是由于铸造缺陷内部的压力较高,压力从内部施加于铸造毛坯的结果。因此,推断这是内部含有空气的气孔缺陷(图3)。

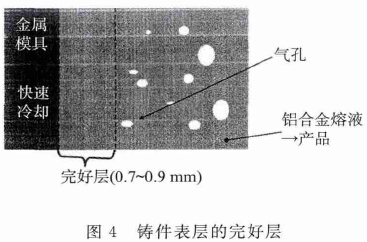

通常,由于压铸工艺所用金属模具温度较低,在金属模具中快速冷却的铝合金熔液凝固时间也较短,因此,容易在表层形成一定程度缺陷较少的完好层。

因此,对铸件表层的完好层进行调查,结果发现,一直到距离金属模具表面0.7~0.9mm处,都是不存在铸件气孔缺陷的完好层(图4)。基于这一调查结果,在后续工

段技术人员的协助下,长时间实施采用堆焊法矫正金属模具以降低加工余量的试验。由试验结果确认,可将气孔封闭在铸件内部,而不出现在最终的加工表面(图5)。

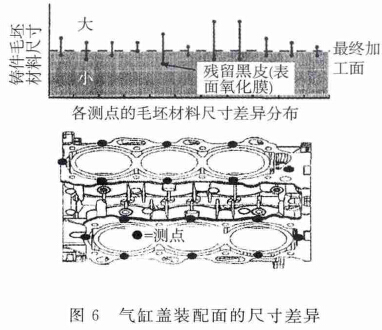

然而,同时也发现了必须予以解决的课题,即铸件毛坯材料的尺寸差异。如毛坯尺寸过小,会形成导致产品不合格的残留黑皮(金属表面的氧化膜);而如果尺寸垸 大,则铸件毛坯的加工余量就会增加,从而加剧加工刀具的损坏。

因此,在确定测量铸件毛坯材料尺寸差异的测点后,进行大量的调查试验。结果确认,铸件材料尺寸的差异是随着部位的不同而发生变化的(图6)。

根据上述分析可知,如能抑制铸件毛坯材料的尺寸差异,就有可能在完好层范围内实施表面加工(指铸件的表面精加工)

3 目标设定、

研究人员对在铸件完好层范围内进行表面精加工以封闭气孔的对策进行分析研究,尝试将气缸盖装配面上因气孔缺陷导致的不合格率降低到目标值以下。

4 原因分析

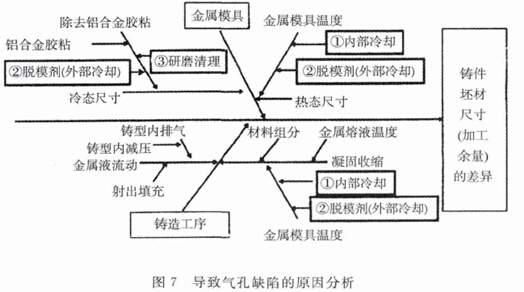

针对铸件坯材尺寸(加工余量)出现差异的原因,根据现场实物进行分析得出结论(图7)。分析结果表明,导致气孔缺陷的原因主要有以下2个方面:(1)金属模具的温度变化会使模具产生膨胀或收缩;(2)在清除金属模具上粘的铝合金时,模具会产生一定磨损。

此次研究针对影响金属模具温度变化及模具形状稳定化的3个因素实施改进措施:(1)内部冷却;(2)涂敷脱模剂(即外部冷却);(3)在清除粘铝的作业中引起的模具磨损。

5 针对金属模具温度变化的改进措施

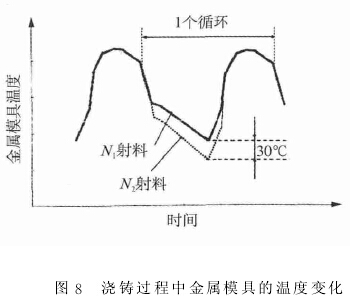

对金属模具温度变化最为明显的时间及温差进行确认,结果表明,在金属模具夹钳操作时会出现约30℃的温度波动(图8),并且,此时的加工余量也有大幅度的变化。对于压铸金属模具而言,一般会运用以下2种方法,将其温度(受热于铝合金熔液)降低至目标温度水平:(1)金属模具的内部冷却;(2)涂覆脱模剂(即外部冷却)。为此,详细调查了这两种方法的现状,并采取相应对策。

5.1金属模具的内部冷却

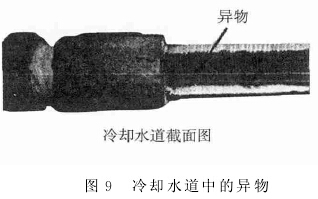

针对金属模具内部设置冷却水道的主体压铸模与全部模具嵌套实施调查。调查结果显示,在通往型腔前端起冷却作用的水道处有附着的异物,水道因此而变得狭窄(图9)。

接着,调查工业用水是否存在问题。调查结果表明,在工业用水中,钙、钠及盐分等矿物成分的量极少,说明水的品质并未出现异常。因此,又调查了冷却水道中异物的具体形态,结果表明,所谓 “异物”,就是常说的“红锈”,是以Fe2O3为主体的物质。

虽然之后尝试采用滤清器等去除杂质,或使用管道水循环冷却等方法,但出于成本及稳定性等方面的原因,这些措施并没有得到采纳。因此,着眼于日本南部铁器的生产工艺。所谓“南部铁器”,是利用独特的制造工艺,在铁器表面形成黑锈,以此抑制红锈的发生。黑锈与红锈的体积比约为1/10,所以能够减少异物的生成量。研究人员针对能否在配管内部涂覆黑锈层的问题进行各种试验研究。结果显示,如果使用碱性离子化水作为冷却水(PH值约为10),那么,在一段时间后,管道内部会生成极少量的黑色覆层,由此抑制红锈的产生,减少管道内的异物(式(1),式(2))。

红锈:4Fe+3O2+2H2O→4FeO(OH) (1)

黑锈:6FeO(OH)+2e-

→2Fe3O4+2H2O+2OH- (2)

5.2 涂敷脱模剂

针对兼具外部冷却作用的金属模脱模剂及其涂敷方法,也同时实施详细的调查。在脱模剂中加水后,利用约240个喷嘴对金属模具整个表面进行涂敷作业,每次喷涂1.5L脱模剂。由于很难同时对这么多的喷枪分别实施管理,只能按总量控制脱模剂的涂敷量,所以,从各喷枪喷出的脱模剂的量可能会出现波动。

为此,对所有喷枪的脱模剂喷涂量进行定期测定,确认脱模剂的喷涂量确实存在极大的波动。尝试通过减少喷枪数量来达到管理脱模剂喷涂量的目的,但这样无法确保必要的喷涂效果,并且会导致发生铸件擦伤等不合格现象。最后,确认不能采用这一方法。

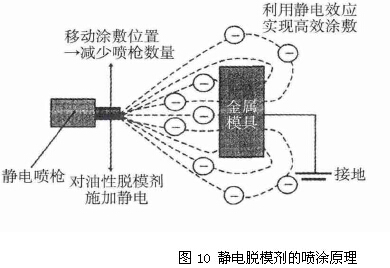

最终的对策是开发了对油性脱模剂施加静电的全新喷涂工艺,利用脱模剂喷枪在众多涂敷点之间移动,完成脱模剂的涂敷作业,力求实现喷涂量的稳定化(图10)。试验结果表明,采用这一工艺可大幅减少用于涂敷脱模剂的喷枪数量,涂敷量管理也变得更为有效和方便,能够抑制喷涂量的波动。

通过上述改进措施,金属模具在热态与冷态下的温度变得更为稳定,气缸盖装配面的加工余量得到控制,以此减少铸件不合格率的效果最终得到确认。

6 针对研磨清理作业的改进措施

按照金属模具的维护要求,对冷态金属模具的尺寸必须定期用三维检测仪器确认其形状,如发生形状变化,就必须用数控加工机床进行修复,以维持其设计形状。金属模具尺寸发生变化的一个重要原因是在铸造生产前后进行模具整备时,因对模具表面进行研磨清理而导致其发生磨损。该项作业的目的是清除在铸造生产中附着在金属模具上的铝。附着在金属模具上的铝是被焊接上去的,因此,必须使用喷气凿或小型研磨机进行研磨清理。

为此,虽然技术熟练工人能够只清除模具表面的铝而不损坏模具本身,但非熟练工人有可能会在作业过程中对金属模具造成刮削和损伤,由此导致其形状发生变化。因此,技术人员对铝清除作业中改进机械切削方法的课题进行研究,探索新的途径。最终,借鉴涂装车间所使用的夹具清洗方法,即使用碱性溶液(氢氧化钠)清除涂料的经验,研究评价了基于式(3)所示化学反应溶解清除铝的效果。试验结果证实,可以在不损坏金属模具的前提下,溶解并清除模具表面的铝,从而达到预期的效果。

2Al+2NaOH+6H2O→2Na[Al(OH)4]+3H2 (3)

此外,针对铝与碱性溶液最容易发生反应的温度及浸泡时间等条件进行多次尝试和研究,最终确定了适用于量产的处理条件。在确认量产处理条件的过程中,考虑到如果反应能力减弱,会导致无法彻底清除模具表面的铝,从而造成产品不合格率上升的后果,所以,提出应将铝材试样浸泡在碱性溶液中达一定时间,并比较其浸入溶液前后的质量,以此判断处理工序的效果。并且,这将作为金属模具的日常维护管理项目固定下来。

最后,针对碱性溶液在操作过程中的安全性进行探讨。在彻底理解工艺操作的特性、确定管理项目和防护设备,以及制定作业程序手册之后,还开展车间的安全生产活动,增强员工的安全意识,将作业风险降至最低,从而成功导入碱性溶液清除工序,降低了因金属模具研磨导致的尺寸变化。

7 结语

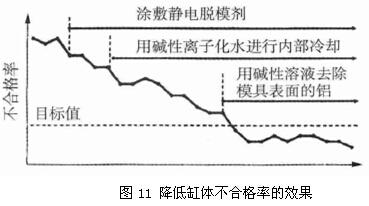

在实施本文所述各项对策后,降低了金属模具在热态及冷态条件下的尺寸波动,如图11所示,不仅降低了气缸盖装配面的气孔不合格率,而且,由于降低了加工余量,从而能取消加工过程中的粗加工工序。

14.62万

14.62万

14.7万

14.7万

5881

5881

1.25万

1.25万

5887

5887

5999

5999

9830

9830

9704

9704

8844

8844

1.17万

1.17万

9257

9257

6448

6448

8785

8785

1.01万

1.01万

794

794

8166

8166

5827

5827

5735

5735

1464

1464

744

744