文:龚远华

摘要:本文叙述了降低压铸件生产成本和提高压铸件質量必须关注的问题。对如何提高技术人员的技术素质到及生产管理各环节,提出了有关的、必须的要求,并例举了一些实例说明。只要注意文中所述的方面进行生产和技术管理,压铸件的质量和效益就可随之而来。

关键词:压力铸造 压铸件 技术素质 压铸模 压铸工艺

随着我国工业的发展,压铸件的需求量日益增大,压铸件的生产技术水平已随之提高到一个新的高度,无论是在压铸生产用的压铸机、压铸模的设计和制造技术以及压铸现场的生产工艺技术水平均是如此。但目前大部分企业就停滞在现有的水平线上,找不出下一步发展的方向。在这种状态下,如何继续向前发展,就必须在降低压铸件的成本和提高压铸件的质量上狠下功夫了。这也是行业人士研究的重要课题。为此就必须在下述几个方面进行一些分析研究,找出一些不足的方面进行补救。就当前来说,应在下述几方面进一步作一些深入的工作:

一, 进一步提高技术人员的技术素质

当前压铸技术人员的技术素质还不能满足压铸生产的要求是普遍存在的。很多技术人员的技术素质都过于单一化。模具设计人员对压铸生产现场工艺及所用压铸设备性能均不什分熟悉,所设计出来的模具往往在浇注系统和模具结构上满足不了压铸生产现场的工艺要求,尤其是浇注系的设计方面更为突出。现场工艺人员多数对模具设计又是一知半解,往往一副新模具,那怕是在模具设计过程中,都经过了使用厂家现场工艺人员的多次工艺评审,但用于生产时仍然还需要经过多次折腾、修改才能迏到正常满足生产的要求。又如同一付压铸模在此台压铸机上能正常生,在另一台压铸机上就生产不出合格铸件来。如果是新购的压铸机,就可能判定此压铸机有质量问题了,如果是原来的已在使用压铸机,就判定这台压铸机比前一台压铸机质量差。上述的情况时有发生的,实际上这都是有关的人员对每台压铸机的性能与模具之间的适应性并不完全了解。压铸模设计、压铸机的性能及现场压铸工艺本身是三位一体的,对有关压铸技术人员来说,必须是全面的掌握这三方面的知识,否则很多生产中的技术问题是百思不得其解的。 经常有问题就推到是铸件自身的工艺性不好,出问题又是必然的,不能找不出问题真正的原因耒,这就是自身技术素质不高的原因。因此提高技术人员的技术素质是急需面对的。最快捷的办法,采取有爭对性的培训,缺什么补什么的办法。

二, 压铸模的具设计、制作质量;

压铸模设计时,除了模具结构的合理性外,更重要的是浇注系统的合理性。浇注系统的设计,必须用“三场分析”①,来分析和完善浇注系统的设计,从而让液态金属按人为填充要求顺序来填充,尽可能让各股液态金属流在充型中能同时达至型腔理想的边缘,以就是说每股液态金属流的流速的快慢是不一样的,到达边缘流程长的就要加快流速。这样在充型中的有利于型腔的排气和压力的传递。这样的模具才能具有较宽的压铸参数的调整范围,以便在压铸件生产现场,便于掌握压铸工艺参数的调整,并能适应性能有所差异的多种压铸机,以达到高的生产效率和高的压铸件生产的合格率。压铸模是压铸生产中极其重要的工具,必须完善它。只有性能完善的压铸模,并能和所用压铸机相匹配,才能提高压铸件生产效率和压铸件质量,从而降低压铸件生产成本。

压铸模在设计过中,一般来说,除了浇注系统的合理性外,对压室大小的选用也要进行必要的计算, 要估计到它用于生产时可能产生的胀型力的大、小,采用适当大小的安全系数后,让胀型不能大于锁模力。安全系数的大小,根据压铸机的压力中心和型腔压力中心之间的相对位置距离的大小来确定。不能让压力参数调整的范围太狭窄,否则在生产过程中压力参数很难调整,从而影响生效率和铸件质量。实际上压室大小的选用也是浇注系统设计的一部分。

压铸模是在高温状态下工作,在压铸模的制造精度上要合理的选用。在非活部位配合精度可以偏高一些,成型的活动部位的配合精度就要看此处的工作状态来确定了,一个原则,就是要在工艺参数一定调整的範囲内,生产中不能跑料为原则。难以排气的部位尽量给予一定的配合间隙,便于排气。各部位制造精度的高低,多半都是按模具结构,和它处的工作状态,慿经验来确定。并不是压铸模具制造精度越高越好,也不是压铸模具制造精度处处都可以一样。

三, 现场压铸工艺的控制

现场工艺人员在生产工作中,除了要了解压铸模具有关的技术要求外,还必须熟知压铸机各种性能和工艺参数的调整方式,才能正确的调整好压铸机的各种必要的工艺参数。并用“三场分析”中的“压力场”分析来调整好压力。调整中并注意下列几点:

①填充压力在填充过程中不能有大的衰减,衰减的程度一般控制在

5㎏/c㎡,最大不要超过8㎏/c㎡,为此必须设置好快压射蓄能器参数。例如:在深圳有家压铸公司生产壁厚度为0.4毫米及0.5毫米的两种铝合金外壳簿壁压铸件,合格率合格率最初只有20%左右,无法满足正常生产的要求。后经分析认为是快压射蓄能器的参数设置问题,到现场查看时,发现压铸机生产厂家在快压射蓄能器上己经明确标示了不当的参数设置的数据,后找压铸机制造厂家商搉变更了参数设置,参数设置变更后,填充压力衰减程度減小,压铸件的合格率立即从20%左右上升到90%以上,取得了良好的效果。上述说明正确设置参数的重要性。

②填充结束的最终压力,是形成铸件表面质量的压力,不能过低。而且不能受增压压力干扰,否则出现表面缺陷,从观察来看,这种表面缺陷位置是不固定的。

③,增压力的起始点(即增压的触发压力)不能过底,过底会干扰填充阶段的最终压力而造成铸件表面缺陷。

④,增压压力的传递,所传入模具型腔中增压压力的大小,在型腔中各处不是一致的,而不是看增压力表上压力的大小。增压压力再大也只能传入进型腔一部分。从浇口的位置起到铸件的远端铸件的密度相差是很大的,这就说明增压压力在型腔中所接受的大小是不相等的。为了降低密度的差值,让密度相差值減小,又不会降低铸件质量,应采用调整增压压力曲线的斜率来达到。这样既降低了压铸件的重量,从而也节约了材料,又一定程度上提高了生产效率、提高了模具寿命,不但提高了生产效率又一定程度上降低了成本。

四, 合理的控制压铸件的质量

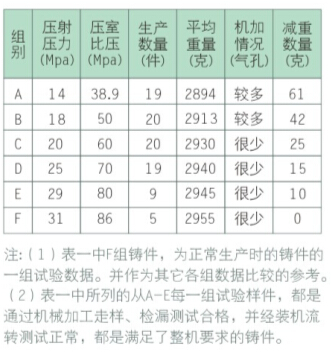

什么是质量最好的压铸件?没有任何缺陷的压铸件当然是质量最好的压铸件,但任何压铸生产厂家也不可能去给用户生产这样的压铸件。实际生产中的技术标准是根据用户的使用要求,供、需双方共同协商制定的,以满足使用为原则,这就是标准,这就是质量。如果无原则的去追求质量,就会从中带来高的成本,低的生产效率。如:曾经北京有一个电动辐籚厂,生产一种从国外引进的铝电动辐籚产品,其中有一个主要的受力的零件,为铝合金压铸件。因它是受力零件,厂家认为一定要求质量很高,铸件不能有任何缺陷。这就给生产和质量的控制带来严格的要求,无意中大大提高了生产成本和质量控制的难度。该厂随后又从国外引进了一批结构、用途相同的压铸件,其观察结果,该批压铸件在受力部位质量非常良好,而在其它部位或多或少都有着不同程度的缺陷,后对该批压铸件经加工、装机、测试全部合格。这就说明铸件质量合格与否,是以满足使用为原则。又如:某摩托车制造公司,生产一种125摩托车左曲轴体压铸件,压铸试验取得了如下的一组数据:

既然上述这组数据每组都合格,都能满足了整机使用,又如何取舍呢?采用那一组?就只能看使用者对自己的铸件的质量要求来确定了。同时可看出生产效率的高低、节约材料的多少随着压射力的变化而改变。

从上述两个实例看,合理的控制压铸件的质量是非常重要的。

五, 生产、技术管理

管理就是质量、管理就是效益,这是压力铸造中重要环节,如果疏于管理就会给压铸生产带极大的损失。如在江苏有一家压铸公司,为了节省开支,減少现场必要的质检人员和现场管理人员,压铸机操作工人随意调整压工艺参数也无严格控制,结果造成了大量的铸件退货报废。大量的压铸件退货,还分不清责任是谁,从而造成巨大的经济损失。此情况产生之后,公司增加了必要质检人员和必要现场工艺人员,不允许操作工人自以为是的乱动经现场工艺人员调好的工艺参;对每生产环节所产生的废品责任要清楚,另外还订立相应的奖惩制度,这样一来情况才得到完全扭转。又如重庆某摩托车缸体厂,对生产技术管理的人员责任明确,管理严格,一丝不苟。压铸工操作所生产的压铸件,对质量要一包到底,直至用户为止。下工序出来的废品如是上工序的责任,除追究上工序责任扣除他的记件数外,同时还要补偿下工序的加工费用。若是下工序自身出的废品,除了本工序没有加工费外,还要扣除上工序的加工费。其他相应的人员也有着相匹配的质量管理制度。这样一来大家生产责任心都增强了,生产的产量和质量都得到了大幅度的提高。这样起初看起来很烦琐,习惯也就成自然了。增加几个人的支出和获得的经济效益相比是无可比拟的。

从上述几方面分析看来,要降低压铸件成本、提高压铸件质量就必须从上述几方面入手。有的认为要降低压铸件成本,就要在压力铸造的过程中的各个环节进节约才能达到,实际上这只能是一个小的方面,而不是主要的方面。由此看来,当午之急首先是要全面提高技术人员和生产管理人员的技术素质和管理素质。如何提高呢?对他们要有全面的技术培训,要他们认识到全面技术素质提高的重要性,让他们不要去闭门造车,相互之间有所技术交流,建立必要的培训和技术交流的平台,在这个平台上大家要坦诚相见,共商对策,这样才能真正的快速提高全面的素质,用在生产实践中去,用在在生产管理上。管理人员除了撑握合理的压铸生管理程序外,还必须学会相应的、必要的技术知识,才能是结合实际来进行的管理,才能管理出效益和成果。压力铸造生产是一门综合的艺术,人的因素必须放在第一。只要从上述几方面有所提高,成果、效益是会随之而来的。

注:①文中所提 “三场分析”,可参看2011年会学会论文集和“中国压铸”杂志上所刊登的文稿,也可在网上搜索。

13.51万

13.51万

13.59万

13.59万

5806

5806

1.24万

1.24万

5819

5819

5933

5933

9744

9744

9632

9632

8768

8768

1.09万

1.09万

9184

9184

6370

6370

8652

8652

7929

7929

249

249

6637

6637

5670

5670

5333

5333

858

858

164

164