文:江苏大学 材料科学与工程学院 侯文涛

摘 要:选用A357铝合金,从工艺试验方面对变速箱箱体的间接液态模锻工艺分析与研究。 通过对组织的观察、力学性能的测试,得出了各个工艺参数对液锻件成形质量的影响趋势。结果表明,实际生产中比压选取110MPa是合理的。 当模具温度达到280℃,箱体液锻件的力学性能达到最佳。15s 的保压时间不但能够很好保证液锻件的显微组织和

力学性能,还能缩短生产周期,提高生产效率。

关键词:液态模锻;变速箱箱体;铝合金;模具;工艺参数

变速箱箱体形状复杂、加工难度大,并且此类零件的工作环境较恶劣,在使用性能上要求较高。 目前变速箱箱体多为铸铁经砂型铸造、消失模铸造生产,随着世界工业正向着安全、节能、环保、高效、轻量的方向发展,传统制造业面临着巨大的挑战。 开发新材料、新工艺已经成为趋势,本文将用铝合金代替铸铁,工艺采用先进的液态模锻生产用于工程机械的变速箱体。 与铸铁变速箱相比,铝合金变速箱具质轻、减震效果好、导热性能好等优点,极大地改善了工作条件,提高了传动性能和整体传动工装的使用寿命。

1 材料及设备

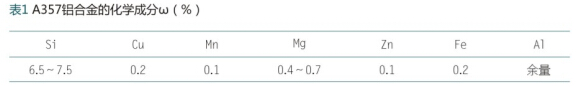

设备包括立式SCV-2000间接液态压铸机及配套自动化给汤机和011F-600柴油熔炼炉,实验选用材料为A357铝合金,其化学成分如表 1。

2 间接液态模锻工艺流程及参数优化

2.1 工艺流程

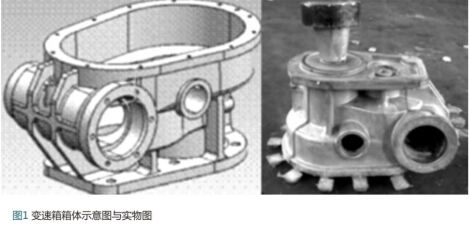

变速箱箱体,结构示意图与实物如图 1,间接液态模锻主要的工艺参数有比压、 浇注温度、 模具温度,保压时间等。

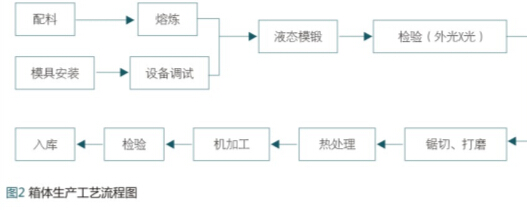

在大批量生产中,需要综合考虑各个工艺参数、设备、模具等对液锻件性能的影响,制定合理的工艺流程,箱体液态模锻的工艺流程如图 2。

2.2 液态模锻工艺参数优化

2.2.1 比压

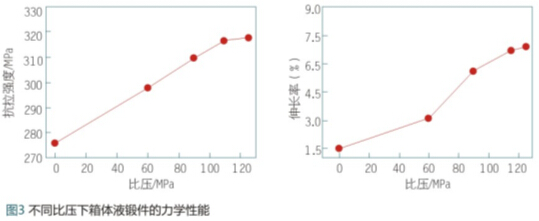

对于铝合金间接液态模锻的比压范围在60-80MPa。 随着比压的增加,液锻件的充型能力提高,轮廓更清晰,致密度和强度亦增加,但比压过大易损坏模具。 结合变速箱箱体的结构和性能要求,可适当缩放比压范围, 因此变速箱箱体间接液态模锻比压选取在60-125MPa。

图3 给出了比压对箱体液锻件抗拉强度和伸长率的影响。 可以看出,随着比压的增加,液锻件的抗拉强度和伸长率得到了提高, 尤其比压在 0~110 MPa之间,液锻件的抗拉强度呈线性趋势上升。当比压升至 110 MPa 时, 抗拉强度和伸长率增加的趋势减缓;当比压为 125 MPa 时抗拉强度由重力铸造下的276 MPa 提高到 318 MPa,强度提高了 15.2%;伸长率从 1.6%提升到 7.1%,增幅340%。

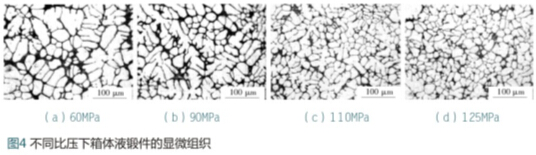

图4为保持浇注温度 720℃、模具温度 280℃、保压时间 15s 不变条件下,不同比压下箱体液锻件显微组织。 可以看出,当比压上升至110MPa 时,液锻件的组织更为致密;与 60MPa 和 90MPa 比压下的组织相比, 得到了较大的改善; 继续升高比压至125MPa,晶粒的形态没有明显的变化。

2.2.2 保压时间

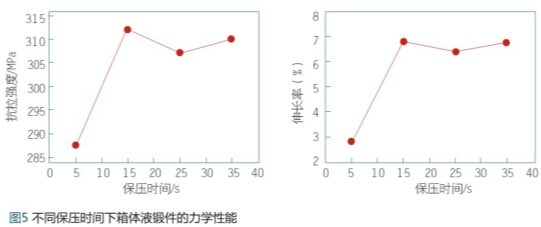

保压时间对液锻件的凝固过程和凝固组织有影响,保压时间过短,液锻件最后凝固部位补缩不足,容易造成缩孔、疏松;保压时间过长,影响模具寿命和生产效率。 如图5为不同保压时间液锻件的力学性能,可以看出保压时间从5s到35s,液锻件的力学性能呈现先升高,随后稍稍下降,又升高的规律。这与其显微组织的变化规律相关。 保压时间过长,对于设备、模具的损耗加剧。 对于箱体液锻件来说,15s 保压时间是比较合理的。

2.2.3 浇注温度

原则上在保证充型效果的前提下, 应尽量用低的浇注温度,可以有效减少缩孔缩松缺陷,也能提高液锻模具的寿命。 但浇注温度也不宜过低,以免影响冲头施压,造成轮廓不清甚至浇不足现象,故浇注温度应适当选取,浇注温度控制在680~740℃之间。

图6为保持比压125MPa,模具温度280℃,保压时间15s 不变条件下,浇注温度分别为680、700、720、740℃的显微组织。 可以看出,箱体液锻件在680℃浇注温度下,不少初生α-Al 呈现树枝晶形态,一部分呈现球状、粒状形态,总体上晶粒较为细小。继续升高温度至 700℃,细小晶粒明显减少了,发达的树枝晶形态初生α-Al 也变少, 晶粒均匀度提高,变得更加圆整。 继续提高到720℃,液锻件内的初生α-Al 晶粒与700℃相比, 稍微长大但是整个组织更为致密。 740℃后,粒状初生α-Al 晶粒进一步长大,柱状晶粒增多,树枝状晶变粗大。

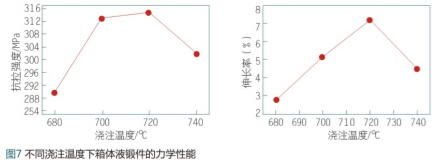

图7为比压125MPa,模具温度280℃,保压时间15s 条件下, 不同浇注温度对A357箱体液锻件力学性能的影响。 由图可知液锻件的抗拉强度随着浇注温度的升高,先上升后下降。随着浇注温度继续升高到740℃,液锻件的抗拉强度和伸长率下降。将浇注温度选择在720℃比较合适。

2.2.4 模具温度

模具温度主要考虑模具的预热温度、工作温度。

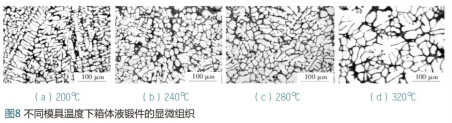

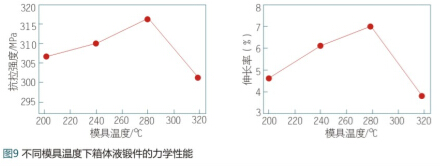

模具预热是为了保护模具,便于喷涂涂料,一般模具预热温度在150-200℃;合理的模具温度可以保证合金液的流动性能,减少粘膜、冷隔、斑纹等缺陷,并保证在液锻力作用下不会发生变形, 降低高温金属液作用下热应力,减少模具热疲劳,延长模具寿命,铝合金的液态模锻模具工作温度约在200~320℃。图8为比压125MPa,浇注

温度720℃,保压时间15s 条件下, 不同模具温度下的A357箱体液锻件显微组织。 其中图8(a)为模具温度200℃液锻件的显微组织。 可以看出,组织不均匀,由排列整齐的柱状晶、类蔷薇状晶粒以及大量的细小晶粒,晶粒间的尺寸相差较大。 提高模具温度到240℃, 树枝晶减少,晶粒相对长大,圆整度也提高。 进一步提高模具温度到280℃,晶粒尺寸分布明显均匀,组织致密。当模具温度到达320℃后,晶粒很明显粗化。不同模具温度下液锻件的力学性能如图9。 可以看出, 液锻件的抗拉强度和伸长率均呈现先上升后下降的变化趋势。模具温度为280℃时,液锻件的抗拉强度和伸长率达最大值, 分别为316MPa 和7%。 模具温度为200 ℃时,晶粒尺寸的不均匀性,造成试样在受力过程中应变的不协调性, 在局部区域产生高应力集中,从而降低了液锻件的力学性能。

模具温度升高后,在压力的作用下,组织变得越发致密, 晶粒尺寸也变均匀, 液锻件的力学性能得以提高。 当模具温度达到320℃,铝液在固-液相区停留时间变长,晶粒明显粗化,造成了液锻件性能降低。结合上述分析,浇注温度在720℃,比压125MPa,保压时间15s 时,模具温度280℃下能够得到力学性能较好的箱体液锻件。

3 小结

(1)对于一些形状较为复杂、壁厚差较大的箱体零件,无法用锻造成形,用常规铸造方法难以达到性能要求的,可以采用间接液态模锻工艺成形。

(2)间接液态模锻过程中,铝合金液在压力下结晶、凝固、补缩,液锻件的组织和性能得到明显提升,并且合金力学性能在比压0-125MPa 之间,随着压力的升高而升高,到110MPa 后,再提高比压,力学性能提升有限。 合金凝固产生的缩孔疏松组织在压力下减少或消除,液锻件致密度提高。

(3)变速箱箱体间接液态模锻的浇注温度在720℃最佳,浇注温度过低,压室中自由凝固层厚大,阻碍冲头加压,液锻件内部出现了缩孔、疏松缺陷,致密度差,力学性能低;浇注温度过高,合金凝固时间变长,晶粒粗化,力学性能降低。

(4)适当的模具温度 ,保证液锻件的冷却速率 ,使压力可以更好的传递,合金晶粒能够更加均匀,对液锻件表面质量也有很好的提高,通过实验,发现变速箱箱体间接液态模锻的模具温度在240-280℃是比较合理的。

(5)结果表明 ,15s 保压时间 ,可以兼顾液锻件质量和生产效率。

(6) 铝合金变速箱箱体采用间接液态模锻进行生产宜采用比压110MPa、浇注温度720℃,模具温度280℃, 保压时间15s。 力学性能: 抗拉强度可达317MPa,伸长率可达6.8%。

13.71万

13.71万

13.79万

13.79万

5823

5823

1.24万

1.24万

5835

5835

5948

5948

9763

9763

9648

9648

8786

8786

1.09万

1.09万

9200

9200

6388

6388

8675

8675

8283

8283

283

283

6876

6876

5694

5694

5355

5355

875

875

200

200