文:亚德林机械苏州有限公司 刘振 陈学龙

摘要:介绍通信基站铝合金压铸件的一些特点和技术要求,从压铸方案设计、压铸工艺选择、模具结构设计等方面进行分析与研究,提出了切实的解决方法,取得了明显效果。

关键词:通信基站压铸件,成型技术

1.引言

通信基站类压铸产品主要有滤波器、双工器壳体等。这类产品通常对表面质量要求高,产品结构复杂,腔深,往往还有散热要求。为了强化散热,散热片壁厚趋于薄壁极限。整个压铸产品工艺性较差,极易出现废品。从压铸工艺方案、工艺参数、模具设计等几方面进行分析及优化,对压铸过程进行严格控制,消除工艺偏差,压铸件质量大幅提升,有效降低了废品率。

2.压铸产品有以下特点和技术要求

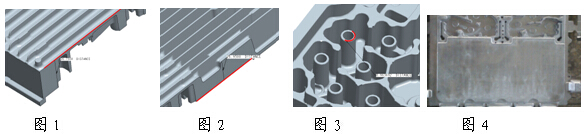

1)产品壁厚极不均匀,最厚处可达20mm以上(如图1和2所示),最薄小于1MM(如图3所示)。压铸工艺性较差,成型时变形大,平面度不好保证,平面度的要求不得大于0.3mm(如图4所示);

2)外观质量要求高。外观面不允许有明显流痕,冷隔,缩孔,起皮等缺陷;

3)产品内腔有电气指标要求,需要进行镀铜或镀银,不得有明显龟裂纹,接刀痕、拉伤痕等;

4)产品有气密性要求,加工后不允许出现大于0.2mm的气孔,气孔不能相互贯穿。

5)产品尺寸要求高,精度等级CT5级;

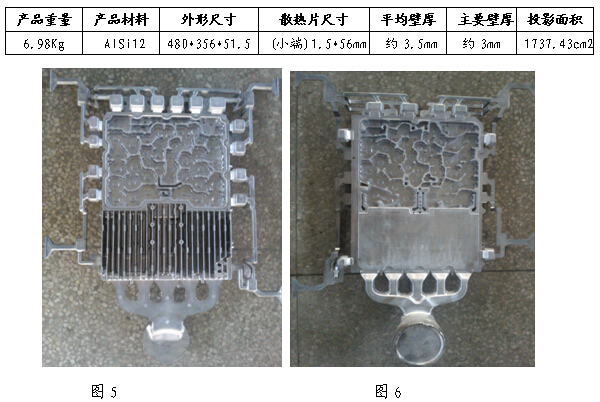

6)产品一体化要求高,结构复杂,腔深,高柱,双面腔结构,有散热要求,且散热片很薄(0.8mm),整个压铸流程长且腔体和散热齿一体分布(如图5和图6所示)

3.案例分析

下面通过一个案例,说明在模具设计和试模的过程中出现的各种问题,采取的工艺措施以及改进效果,同时也对模具压铸方案进行阐述。

某滤波器的腔体示于图5和图6。

1)产品基本参数

2)产品综合分析

该产品为通信件典型的腔体结构,双面腔,有散热片,户外产品,要求如下:

(1)外形尺寸精度要求较高,长宽尺寸必须控制在480±0.3mm和356±0.3mm。

(2)产品上侧有两低通孔,需加工,低通孔的长度65mm左右,低通孔四周的局部厚度达到14mm,加工后孔内气孔要求较高。

(3)产品大面和上侧两处印制板区需加工,加工余量为0.8mm;校形后,产品大面的平面度要求不得超过0.3mm,局部变形不得大于0.15mm/100x100mm,且不允许有明显的气孔、针孔等缺陷。

(4)散热片的一侧腔体有密封槽,槽宽和槽深为3.6mmX3.5mm,有密封要求,不加工,平面度要求0.2mm以内。

(5)两边内腔均有镀铜处理,其它表面的喷粉。

(6)散热片比较薄,只有1.5mm,而散热片高达到56mm。

(7)内腔有2处孤岛和2mm的薄筋。

3)压铸方案设计

采用梳形流道,通过多个分支的横浇道,设计多个内浇口,分区填充,各分支的压力与流速的分布均匀,金属液可以均匀地输送到每一个内浇口,后期修改调整的余地较大。该产品进浇方式有两种,一种直接在散热片一侧进浇,优先保证散热片处的成型;另一种是在接插件的一侧,直接从滑块上进浇,保证内腔的成型。由于该产品散热片成型是一个难点,小端只有1.5mm宽,56mm深,拔模1.5度。如果把散热片放在成型的末端,散热片的成型很难保证。而腔体放在末端,则可以通过加强排气、提高模具上部的模温或采用真空排气,可以解决成型问题。通过对比两种方案的模流结果,选择了内浇口搭接在难成型的散热片的大面上,入射角度对着散热片。

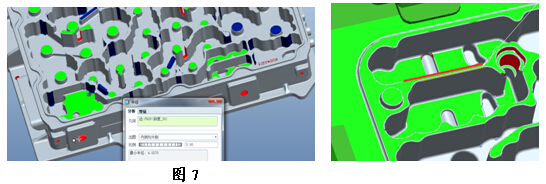

同时,由于在产品的上侧有两个需要加工的低通孔Ф9*65mm,如图7所示,长度较长而且四周的局部厚度达到14mm。在低通孔加工后孔内的气孔要求很高,而在压铸过程中散热齿填充时铝液的流动是两侧比中间稍微慢一点,在腔体成型时又变成两侧快,中间慢的状况。这就造成产品在低通孔的位置气孔会比较严重(在模流分析中,也应证了这一点。),而且较厚的表面还可以看到明显的冷流纹。为了兼顾腔体的成型的冷隔和气孔问题,在流道设计时充分考虑压铸流态的中间速度。将两侧的梳状浇口收小尽量保证中间的流速快速前进,在产品充填的未端、产品的两侧布上集渣包,尽量将缺陷转移到两侧的渣包上。同时加强排气,并提高上部模温,模具采用激冷块排气形式。

另外,产品末端还有两处宽为2.0mm横向薄筋,高28.7mm,如图7所示,也是铸件成型的难点。气体在此处不易排出,在设计时,我们在薄筋处增加扁镶针,以加强排气。

4)压铸工艺参数分析与计算

(1)压射比压

压射比压选择,可以按压铸机制造商提供的相关参数和该产品的类型选择合适的比压,依据制件基本壁厚δ在0-6mm的范围内。可以按插入法原理计算,对于铝合金,根据相关经验公式,壁厚δ在2.5 -4mm时,所需压力,p=(800-500)*(δ-2.5)/(4-2.5)+500=700kgf/cm2=70Mpa。产品结构规矩,但壁厚不均匀,这也是通信类产品的特点,所以选比压时,会选得比较高一点。

(2)吨位计算及压铸机选择

锁模力:P=K*p*A/1000=1.5*650*1737.43/1000=1693.5t

结合公司压铸机吨位型号及方便生产计划安排,选择2000t和1600t这两种吨位的机型。对于通信类腔体产品,吨位通常也会选得高一些,所以的安全系数一般取的1.5,该产品的主力机型也定义为2000t。

(3)料室选择及充满度的验证

根据产品的重量和公司压铸机相关参数,并参照同类型产品,初步选择料室直径为Ф130mm。可以粗略地计算充满度,待3D压铸方案和模具装配图设计完成后,可以准确的核算充满度,在2000吨位上的充满度为42.03%,在1600吨位上,充满度为42.61%,对于通信类铸件的充满度在40%-50%之间比较合适。

(4)充填速度

内浇口截面积大小与制件基本壁厚、制件的体积、充填速度、充填时间等因素有关。铝液充填的动能摩阻损失、温度降低与充填时间成正比,与充填速度成反比,充填时间越短、时间越快越好。但选择压铸机压射速度不能太高,要依据压铸的实际情况,通讯类的压铸件要选择3m/s左右即可。铸件的充填速度随制件基本壁厚变化而改变,依据铝合金种类在给定范围内,按制件基本壁厚用插入法计算充填速度,充填速度选择u=45m/s左右。

(5)充填时间

t=L/u=4K1V/Пd2u'=4K1M/ρПd2u'

=(4*1.25*6980)/(2.4*3.14*132*2.5)=0.11s

(L:高速充填时冲头行程;K1:集渣包系统的比例系数;V:坯件体积;M坯件质量;d:冲头直径;u':压射速度)

(6)内浇口厚度

按制件的壁厚来选择,依据经验并结合同类结构的产品,内浇口厚度初步选T=3mm,视试模效果,可以逐步增加。

(7)内浇口截面积计算,

依公式Ag=Q/u=V/u*t=(1.25*6980)/(2.4*40*0.11)

=826mm2,

同时,核算内浇口的增速比为m=Пd2/(4*Ag)=16.1,增速比合适。

5)模流分析及压铸方案调整

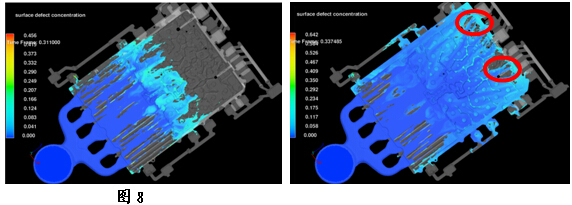

通过模流分析,如图8所示,充填前期效果好,金属液流动平稳,铝液沿同一方向、同步、快速、均匀地充满型腔,可以达到整体前流效果。产品末端局部肉厚较大,且液流基本上在图示区域汇集,气体难以排出。于是调整将两侧梳状浇口位置向产品内侧移4mm,并减小所有内浇口两侧的入射角,同时将中间的一处内浇口的加厚至3.5 mm,其它的内浇口加厚至3.2 mm,以加大中间的流量。在产品的未端两处较厚的位置增加了一处溢流槽,扩大此处溢流口的宽度,加强排气效果,进一步转移此处缺陷。

6)模具结构设计

产品除进浇口处外,有三个侧抽芯,抽芯较大,滑块用油缸抽芯。模具设计时,一定注意滑块运行平稳,同时模具的排气方式用激冷排气块,并依据产品的大小,上下各布四个排气块,利于排气。冷却采用通常的直线冷却,动、定模腔体内适当的位置增加点冷,特别是进浇口位置和温度较高的地方加强冷却。对于上侧模温较低的地方,使用模温机,以提高上部的模温。产品内腔上孤岛及横向连筋位置加布排气针,以加强排气。

7)试模及压铸生产

在产品试模阶段,尽量减少装模时间,大量采用快接,一体式压板,装模车等快速装模的方式进行。模具连接方式上采用模温机恒温控制定模,抽真空连接排气板等方式。压射前用煤气预热动模,模温机预热定模,使模温达到130-150°C左右开始慢速压射,使模温得到充分的预热之后再开始进行高速。在慢速压射的过程中逐步调整自动喷涂,自动取件和热校形切料头等设备,使之生产快速流畅的进行。在调整压铸参数时,对二速点和增压位置以及压力进行充分的验证,使之达到最好的压射状态。

8)试模缺陷及改善方案验证

第一次试模后,该产品出现了以下问题,这些问题也都是通信腔体常见的问题,基本上与预测的结果一致,主要问题有:

(1)大面加工后气孔暴露,末端厚料位置的印制板区域有缩孔,加工后缩孔直径大于0.3mm;

(2)产品末端小于等于2mm的横向筋条、孤岛高柱位出现冷隔;

(3)产品长宽尺寸超差;

(4)动模腔体顶针位置不足,生产时顶针弯曲;

(5)散热齿喷砂后起皮;

(6)浇口位置去除水口后有分层、崩料等现象。

9)改善方案

(1)进一步调整(减少)浇口入射角度,并在大面出现气孔区域打点,通过打点,适当增大大平面充填时阻力,并改变此处铝液流态,增加了激冷层厚度,减小气孔暴露的机会。同时,末端渣包进一步加大,以转移缺陷。

(2)与客户沟通,末端横向筋条加大至2.5mm,根部圆角加大,孤岛高柱子位置根部圆角加大。

(3)根据超差尺寸大小,修整滑块,使铸件外形符合尺寸要求。

(4)与客户沟通,加大和增加顶针位置凸台,使顶出更加平衡。

(5)在压铸时调整压铸参数的高速点,增压位置和逐步提高高速速度,并将铝液温度提高。

(6)降低一快速度。

(7)调整方案,在末端区域加大排气力度。

(8)厚料区域加强冷却和排气排渣。

通过上述改进,产品缺陷消除,达到客户技术要求。

4.结论

通信类压铸件,产品的一体化要求高(一般都是把多个功能的产品集成到一个产品上),造成铸件产品的结构复杂,压铸工艺性差,给模具和生产制造造成很大困难。此外产品外观质量要求和内部质量要求高,甚至是零缺陷,对模具设计和压铸生产都提出很高的要求。通过在模具设计和压铸生产上的不断深入研究和探索,改善和优化压铸方案,提高了产品的质量。如果增加一些新工艺的应用,比如局部增压、真空排气、局部排气、恒温技术、点冷却技术等,对提高铸件合格率会有更好的作用。

13.39万

13.39万

13.47万

13.47万

5796

5796

1.23万

1.23万

5803

5803

5922

5922

9735

9735

9614

9614

8753

8753

1.09万

1.09万

9171

9171

6354

6354

8629

8629

7782

7782

113

113

6496

6496

5652

5652

5319

5319

842

842

114

114