文:安徽江淮汽车集团股份有限公司 刘旭飞 王跃 尚红标

摘要 简述汽车压铸铝合金缸体铸件生产线的工艺内容、设备特点以及建设经验。

关键词 压铸 生产线 设备选型 建设经验

笔者所在的铸造厂是一个为汽车主机厂配套生产零部件,主机厂近几年乘用车事业发展迅速,有色铸件需求量激增。为满足主机厂未来的铸件需求,本铸造厂新建压铸铝合金缸体铸造生产线。本文就汽车压铸铝合金缸体铸造生产线建设的必要性、工艺方案、设备选型等问题作简要回顾以供参考。

1、 工艺方案及主要设备的选型

该生产线主要生产产品为:四缸铝合金缸体(长宽高:385*390*285),缸体重约18.1kg,材质:AlSi9Cu3。产品主要技术要求:单铸试棒抗拉强度≥170MPa;硬度≥HB80;泄露率为水道试漏≤6ml/min,油道试漏≤4ml/min,试验压力为1.5bar。生产线建成后,双班年产能约为30万台压铸机缸体铸件。生产线设有四大工部:压铸工部、熔化工部、清理工部,加工工部(粗加工、清洗、试漏、浸渗)、模具维修工部。

2、压铸工部

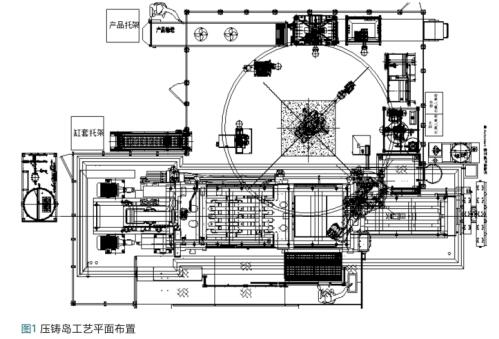

压铸工部以“压铸岛”的形式布置,实现生产的集成化和自动化,设备包含压铸机和压铸机周边辅助设备。压铸机集中布置方式,大型压铸机和中小型压铸机分布在车间的两个区域。大压铸机采用国产2500T实时控制卧式冷室压铸机,辅助设备包含机边保温炉、浇注机械手、取件/镶嵌机器人、喷涂机器人、脱模剂配比机、真空机、缸套加热炉、缸套输送系统、去渣包装置、光电检测装置、冷水槽、切边机、打标机、铸件输送带、高压冷水机、抽风除尘系统等设备。压铸岛系统的循环时间约135秒。压铸工部的工艺流程为:机边保温炉浇注→压铸→机器人取铸件→光电检测渣包→去渣包→打码→冷却→放置缸套→放铸件至切边机→取铸件放置到输送带。压铸岛工艺平面布置图如图1所示。

2.1 压铸机

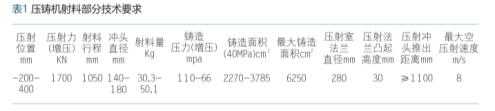

近年来,铸造行业竞争激烈,以设备保质量的观念被广泛接受。目前国内使用的主要进口压铸机设备品牌有瑞士布勒、意大利意特拉、日本东芝等。国内设备厂家也在借鉴国外先进设备的基础上,自主开发较高性能的冷室压铸机设备,如力劲集团,广东伊之密等。通过对国内厂家实地调研,国产压铸机可以满足该产品要求,本着精益投资的原则,本生产线选用某国产品牌的2500T实时控制卧式冷室压铸机。压铸机配备抽真空、局部加压装置和冷却水监控装置。压铸机射料部分技术要求见表1。

表1.压铸机射料部分技术要求

2.1 压铸机周边辅助设备

1)机器人喷雾机

机器人喷雾机用于模具的喷涂和冷却。机器人选用国际知名品牌。喷雾机包含多路单控制喷涂系统,2路的单控吹气系统。采用集成喷雾形式,同时对动静模喷雾,喷雾和吹气独立回路。模组喷头的喷雾量可单独调节,定点喷雾或连续移动喷雾时。可在任一点停留做局部喷雾或吹气。所有喷雾嘴为可拆卸。

2)取件机器人

取件机器人用来抓取缸套和压铸件,机器人选用国际知名品牌。机器人必须与压铸机主机连锁。抓取缸套必须有防错功能,每次抓取四件(四缸机),或三件(三缸机)。取件机器人工作循环要求:开模取出压铸件→压铸件的完整性检查→去渣包→打码→空冷→将缸套嵌入模具→将压铸件放入切边模定位→切边后的工件的取出→放入输送带内→等待→进行下一个循环。

3)光电检测装置和去渣包装置

光电检测装置用于检测铸件渣包是否完整,具有铸件检查异常报警功能,产品发生异常时压铸机停止工作。光电检测开关采用国际知名产品,12个光电开关,4×3排列,机器人程序可以选择检测的组数,光电开关的位置及方向可调。去渣包装置采用机械碰撞式去渣包,渣包顺利掉入废料框内。#p#分页标题#e#

4)水冷槽

水冷槽实现对缸体铸件的冷却;槽体采用不锈钢,设置双工位,一工位冷却,一工位沥水干燥;该工位具有升降功能,可以根据产品设定。配备水温控制系统,通过给排水确保水温控制在在80±5℃。铸件冷却时间可控。

5)切边机

切边机用于切除铸件的以下部位:前后端面飞边、上下端面飞边、左右两侧飞边、缸筒内部飞边、料柄,切边机的下模板要求可以使料柄和渣包顺利掉入废料框内。可实现调整、半自动两种操作方式,设有取件异常光电检查报警装置,铸件取不出,发生异常时停止工作,防止机器人损坏。切边模需由专业的模具厂家开发。

6)压铸件传送装置

用于输送切边后的铸件,配备2台风机对铸件冷却。采用步进式板链传送,板链尺寸:5000*800*700。毛坯传送装置与机器人采用对点连接方式通讯,行动由机器人控制,(即放置铸件时,传送带处于停止状态,放置铸件后,输送带运行一个工位500mm),输送带具有的一定的耐冲击性,以保证工人在输送带清理部分较大的飞边不会损伤输送带。

7)缸套输送和加热保温装置

缸套输送装置:用于输送缸体缸套(三缸和四缸机型)。输送带上一次可储存50套用量的缸套,输送装置具备自动检测缸套长度功能,发现尺寸问题,自动报警。缸套输送装置行动由机器人控制,实现步进式运转;缸套加热升温要平稳,保温温度150-220,波动±3℃;

8)脱模剂自动配比装置

用于脱模机的配比。为了保证喷涂的效果,储液罐要求最大容量为200L以上。可以实现自动和手工的涂料配比。稀释倍率40~150倍。混料桶材质选用SUS(不锈钢),液面可检测。定量器,压送泵与2500t设备配套,具有输送压力异常的报警功能。

9)真空机

用于压铸机合模具后抽真空,采用海旺移动式真空机,配套1000L真空罐,真空罐真空度约35-50毫巴。保存压射真空度和污染度结果,并与打标机联锁,实现可追溯。即时型腔真空度曲线显示。真空度调节。抽真空时间可设定、可监控。

10)激光打标机

主要用于打刻生产日期等数据,实现产品追溯。

11)高压冷水机

与2500t压铸机配套,满足模具用水和压铸机液压油冷却。冷却水系统冷水杂质过滤系统。冷水机的温度波动:±5℃,各冷却点冷却是否正常应有报警显示系统。该冷水机自身冷却通过室外闭式冷却塔冷却。

12)抽风除尘系统

除尘器主要收集开模和模具冷却时产生的高温高湿气体,采用德国ZCLTRAVENT-ll20000EE品牌。除尘器室内布置,并且室内排放,滤芯采用滤筒,抽风罩可移动,避免与更换模具干涉。

13)浇注机械手

机械手采用LN-12平台,浇注量大于30kg。浇注误差小于2%。机械手取液和浇注要求平稳可靠,减少飞溅。

2.2熔化工部

熔化工部主要包含塔式熔化炉、保温炉,除气机等配套设施。目前铝金合熔化炉主要采用熔化电炉和“塔式熔化炉+电加热保温炉”两种熔化方式,熔化电炉使用成本较高。目前国内铝金合燃气塔式炉主要采用外资品牌,如东大三建、正英集团、史杰克西等。我公司采用“塔式熔化炉+电加热保温炉”的形式,塔式熔化炉集中布置,与压铸区局部隔离布置。燃气塔式炉集中熔化,电加热保温炉布置于压铸机旁实现自动化生产。炉前配备除气装置,除气设备选用某国产某品牌,确保金属液质量的稳定可靠。考虑炉前操作人员的安全环保和职业健康,塔式熔化炉配备抽风除尘系统和燃气泄漏报警装置。熔化工部工艺流程为:配料→ 加料→熔炼→ 出铝→除气检测→转运→保温。

2.3清理工部

清理工部包含抛丸、打磨加工等工序。利用手提式砂轮机和其它工具在手工清理工作台上进行飞边毛刺处理,然后转运至抛丸机抛丸,抛丸后铸件进行自然时效放置一周后进行粗加工。

抛丸设备国产设备已经成熟,采用悬链步进式国产抛丸机,采用双抛丸工位,吊具按每个钩6件设计,上下双层,每层均布3件,吊挂位置为缸筒。为确保炉前操作人员的安全环保和职业健康,抛丸机配备防爆湿式除尘器,美国AFF品牌,采用两级除尘,一级惯性除尘,二级湿式除尘,按国家环保要求排放。#p#分页标题#e#

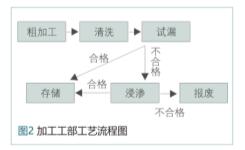

2.4加工工部

加工工部包含铸件粗加工、清洗、试漏、浸渗等工序。抛丸后的铸件进行粗加工,粗加工后进行清洗,清洗的目的为保证各螺纹孔、水道、油孔及表面等无残留切削液和水渍,保证试漏的准确性,试漏不合格品做一次浸渗处理。加工工部主要工艺流程图如图2所示:

2.4.1加工中心、清洗机、试漏机

加工中心、清洗机、试漏机均采用国产设备,主要加工内容为缸体的六个面,主油道、斜油道和部分面。加工后进行清洗,清洗后各螺纹孔、水道、油孔及表面等无残留切削液和水渍,保证试漏的准确性。试漏内容为水道和油道,试漏压力为1.5±0.1,泄露率为水道试漏≤6ml/min,油道试漏≤4ml/min。

2.4.2浸渗设备

浸渗线目前主要处理试漏超出标准的产品,设备节拍≤15min。浸渗筐材料采用SUS304 不锈钢制成,每框8件布置。设备自带浸渗液循环回收工艺,浸渗液回收率≥90%,回收浸渗液含水率≤1%。浸渗处理线工艺流程:人工装筐→吊装、转运→【真空浸渗】→吊装、转运→【旋转甩胶】→吊装、转运→【旋转喷淋清洗】→吊装、转运→【二次旋转喷淋清洗】→吊装、转运→【热水翻转浸泡固化】→吊装、转运→【风冷翻转降温】→吊装、转运、下线→人工从浸渗筐中取出工件。

注:【 】内为设备自动工作循环。

2.5模具维修工部

模具维修工部主要用于模具的日常维护。包含模具拆分、清洗、模具预装、模具水流量检测,合模等工序。

2.6其它设备

考虑设备维修、模具维修等需求,各区域根据工艺需求配置不同吨位的起重机。考虑质量检测需求,配置三坐标仪,X光探伤仪、直读光谱仪、量检具等检测仪器。主要检测内容为铸件尺寸检查,外观检查,内部缺陷检查。

3 生产验证

3.1产品品质和节拍

因为压铸生产线为我公司首次建设,目前我公司已完成一套压铸机的建设。目前缸体模具已调试合格,综合成品率约85%,压铸岛节拍稳定在135s/型左右。满足生产纲领需求。

3.2生产工艺及铸件质量

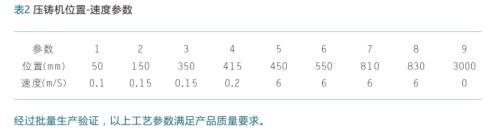

铝液成分Si:8.0~11.0,Cu:2-4,Mn:<0.55 ,Mg:0.05~0.55 ,Zn:≤1.2 ,Ni:≤.0.55 ,Fe:≤1.3 ,Cr:<0.15,Sn:0.25,Pb:≤0.35,Ti:≤0.25。除气机工作真空度:0.008 MPa~0.01MPa,除气时间:5 min~10min,铝液密度要求:2.61-2.71,熔炼浇注温度660±10°,压铸机系统压力为160bar,铸造压力为900bar,金属液填充时间约为0.129s,压铸机位置-速度参数见表2。

4 建设经验

4.1压铸岛冷却系统设计

首套压铸岛冷却采用闭式冷却塔集中冷却压铸岛,在试模过程中经常出现模具堵塞的情况。通过检查发现,压铸过程中产生的杂质进入模具冷却水系统中,导致模具堵塞,造成产品表面缺陷。后续新增压铸岛冷却系统设计时模具冷却与压铸机系统的冷却分离。模具采用高压冷水机单独冷却。

4.2 切边机设计

在切边机切掉浇冒口过程中,导致产品油底壳面出现表面缺肉。后期建设拟采用锯床的方式切除浇冒口系统。

5 结论

(1)经过试生产,证明该汽车铝合金缸体生产线采用“压铸岛”的形式集成化布置工艺可靠,自动化程度高;

(2)2500T国产冷室压铸机能够满足该缸体铸件的生产需求。

10.31万

10.31万

10.39万

10.39万

5572

5572

1.2万

1.2万

5608

5608

5721

5721

9509

9509

1.6万

1.6万

9388

9388

8495

8495

1.06万

1.06万

8976

8976

6162

6162

8277

8277

7030

7030

6025

6025

5383

5383

5028

5028

536

536