文:杨润生

摘 要 针对实际铝合金转向器压铸件,运用JSCAST软件对其充型及凝固过程进行模拟,采用三维X射线断层扫描技术得到了铸件中微观孔洞的形貌特征、尺寸大小及分布规律,并与模拟结果进行了对比验证与分析。

结果表明,转向器铸件中主要为小体积的孔洞,其等体积球直径为0.261~0.288mm;气缩孔和缩孔尺寸较大,主要分布在铸件壁厚较大的两个安装孔和形状复杂的齿条与齿轮轴连接处。铸件中间部位由于金属液汇流,产生大量的气孔。

关键词ADC12压铸件;数值模拟;三维X射线断层扫描;微观孔洞

汽车轻量化发展已成为汽车行业发展的必然趋势,ADC12铝合金由于具有良好的铸造性能和较高的比强度,而广泛应用于汽车工业。压铸技术具有生产效率高、铸件表面质量好、尺寸精度高等特点,但由于压铸充型过程中金属液流动速度极快,容易出现卷气现象,导致铸件产生气孔缺陷,且压铸凝固过程比较复杂,难以通过生产经验预测铸件缩孔缺陷。

研究表明,尺寸超过一定大小(等效直径约100μm)的孔洞不仅会减少铸件的有效承载面积,还会造成局部应力集中而成为裂纹源。

采用三维X射线断层扫描技术研究铝合金压铸件内部孔洞缺陷的特征,以及结合数值模拟技术改善压铸工艺,从而生产合格压铸件,一直以来都是研究者所关注的重点问题。

本课题以 ADC12转向器压铸件为研究对象,运用JSCAST软件对其充型过程进行数值模拟,分析了铸件中不同位置的气体卷入情况,并提出相应的改善措施,并结合三维X射线断层扫描技术研究了铸件中孔洞的特征及其分布规律。

1、铸造过程数值模拟

1.1 模拟工艺的参数设定

转向器主要是对齿条和输入轴进行固定和保护,同时限制齿条的行程,对强度和气密性等有很高的要求,是汽车中的重要部件。图1为转向器压铸件及浇注系统,其总长度为540mm,最小外径为42mm,壁厚最大处为32mm,最小处为5mm。

利用 Pro/E软件对转向器进行三维实体造型,生成STL文件并导入JSCAST软件中,对其压铸充型过程进行数值模拟。图1b为数值模拟所用的三维模型,划分的铸件网格数为596970个,铸件与模具的总网格数为41737248个。

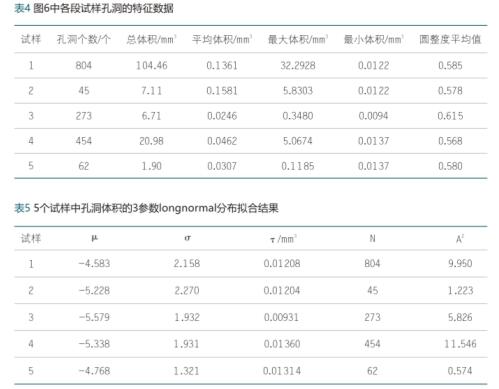

模拟中选用铸件材料为 ADC12,其化学成 分 见 表 1,热物性参数见2,模具材料为SKD61。

模拟所用的参数设置:浇注温度为660℃,压射速度为3.4m/s,铸 造 压 力 为 80 MPa,模 具 温 度 为 140℃,外界气体温度为20℃,铸件与模具的传热系数为8400W/(m2•K),模 具 与 空 气 的 传 热 系 数 为21W/(m2•K)。

1.2 模拟结果

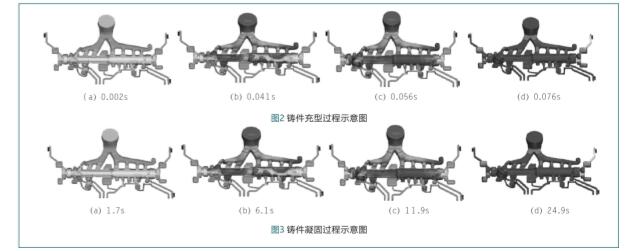

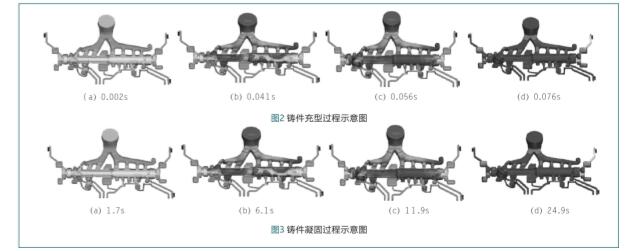

铸件充型过程见图2,浇道截面积逐渐减小,因此,金属液的流动速度不断增加,到达内浇口时,其流动速度达到87.5m/s。充型顺序依次为:左安装孔、右安装孔,然后是中间部位和两端,充型速度约为15m/s。溢流槽及排气槽为最后充型部位,有利于减少型腔中卷入的气体,整个铸件的充型时间为0.076s。型腔充型过程中,两安装孔最先完成充型,随后,两端金属液向中间部位流动,形成金属液汇流。

此外,在 充 型 时 间 为0.041s时(见图2),铸件型腔右侧部分金属液绕过模具型芯,出现汇流现象。汇流处存在溢流槽,有利于型腔中气体的排出,而铸件中间部位整个截面出现汇流,因此,铸件中间部位卷气严重。

铸件凝固过程见图3,由于与铸件连接的内浇口及溢流槽、排气槽的壁厚较小,因此最先凝固,之后凝固的为型腔和浇道。与压射冲头接触的料饼处为最后凝固部位,当时间达到24.9s时,铸件已基本凝固完成。在6.1s时,铸件与浇道连接处已经凝固,型腔内铸件的凝固将不受压射冲头产生的增压压力影响,型腔中卷入的气体在凝固过程中易于膨胀长大。壁厚较大的两个安装孔、中间部位和形状复杂的左端,是型腔中最后凝固的部位,形成孤立的热节,容易使铸件产生缩松、缩孔缺陷。

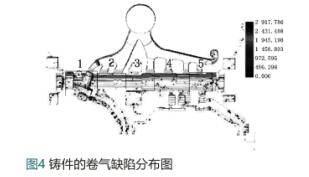

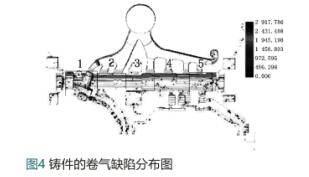

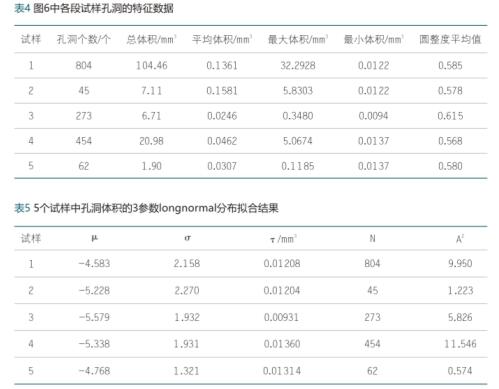

为了进一步分析转向器铸件各个部位的卷气,将转向器零件分为5个区域并编号(见图4)。每个区域长度约为100mm,利用JSCAST软件的尺寸标识功能,分别统计每段卷气数量与体积,铸件5个区域的卷气结果见表3。

由表3可知,卷气数量与总体积最小的为区域2和4,区域1、3、5相对较大,其中区域1的卷气数量与总体积最大。区域1为齿条与齿轮轴连接处,由于铸件结构复杂,容易使气体滞留在型腔中,因此模拟结果中其卷气最严重;区域3为铸件中间部位,在充型过程中为金属液汇流处,型腔内的气体容易卷入金属液中,导致卷气较严重;区域5处由于有较多凸台,不利于气体排出,因此,模拟结果中卷气较多,且集中在凸台附近。

2、微观孔洞的三维X射线扫描分析

2.1 试验方法

利用 YXLON 公司生产的X射线仪对图4的铸件区域分成的5个试样中内部孔洞缺陷的特征进行检测,扫描精度为0.1mm。用后处理软件 VG Sudio MAX2.0对孔洞三维重构,得到铸件中孔洞的体积、数量和空间位置等三维特征信息。

2.2 结果与分析

2.2.1 孔洞三维特征

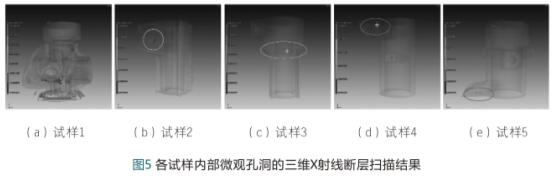

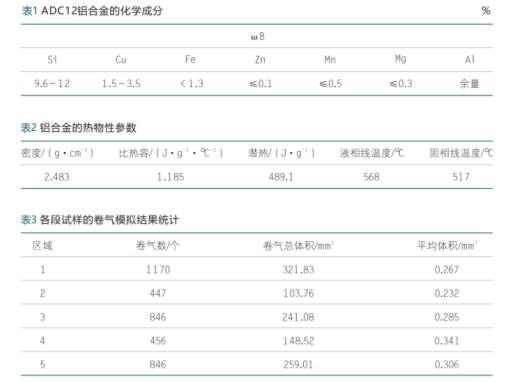

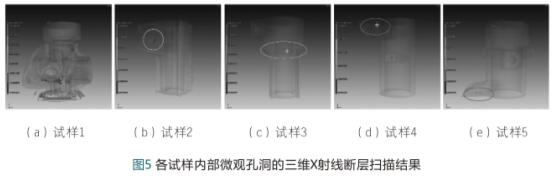

图5为 CT 扫描后得到的孔洞三维模型,用线圈来标识孔洞聚集处。从图5可知,试样1由于形状复杂,导致孔洞数量多,其最大孔洞体积为32.5mm

3;试样2的孔洞集中在壁厚较大的安装孔处,最大孔洞体积为5.9mm

3;试样3孔洞集中在铸件截面积增大处,孔洞尺寸较小,最大体积为0.35 mm

3;试样4 与试样2相似,孔洞集中在壁厚较大的安装孔处,最大孔洞体积为5.1mm

3,但孔洞数量众多;试样5的孔洞数量少,集中在壁厚较大的安装孔处,最大孔洞体积为0.12mm

3。

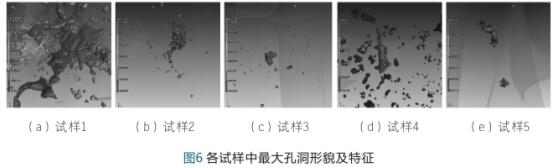

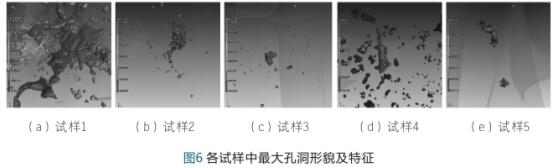

压铸件中孔洞会降低铸件的承载面积、造成应力集中。其中,大尺寸孔洞常为铸件断裂失效的裂纹源。根据 ADC12铸件孔洞的体积与圆整程度,将孔洞分类为气孔、气缩孔和缩孔。因此,结合表4孔洞 CT 扫描结果,对压铸件中最大孔洞进行分类:

试样1、2 、4中最大体积孔洞的体积大、圆整度低,均为气缩孔;试样3的最大体积孔洞为小体积、圆整度高的气孔;试样5的最大体积孔洞为小体积、圆整度低的缩孔。

图6为各试样中最大尺寸孔洞形貌,其中图6a、图6b、图6d为大尺寸气缩孔,多分布在壁厚较大处(图5中十字处)。当铸件凝固时,壁厚较大处凝固缓慢,不利于补缩,形成缩孔。金属液中卷入的气泡在增压压力的作用下,限制了气孔的大小,而孤立热节处的气泡不受增压压力影响,卷入的气泡因此体积膨胀,将枝晶间的金属液排出,易于与缩孔连通形成气缩孔,故热节处孔洞缺陷较多、体积更大。因此,在两个安装孔处要开设适当的水冷通道,加快模具冷却速度来调节模具温度场,以避免孤立热节的产生。

从上述分析可知,对于各试样中最大孔洞的位置,凝固模拟与扫描结果均为在铸件壁厚较大处;在孔洞的平均体积上,模拟与扫描结果不同,主要是因为卷气模拟中并未考虑铸件凝固收缩产生缩孔的影响,而扫描试验的结果包含了卷气与缩孔。且实际生产中,增压压力的作用有利于减小铸件中孔洞的体积;在试样的孔洞总体积与数量上,模拟结果中试样1最大,试样3和试样5是次大的,而扫描试验中,则是试样1最大,试样4次大,试样5孔洞数量与总体积都较小。这主要是因为试样1为型腔中最后充型部位,且形状复杂,气体易滞留在型腔中,导致卷气严重。所以模拟结果与扫描结果中试样1孔洞缺陷最为严重。试样3处,模拟中出现金属液汇流,但实际的卷气体积不大,因此,扫描结果中与试样2相比孔洞总体积相差不大,但孔洞数量众多,平均圆整度较高。这和模拟结果中两股金属液汇流处易产生紊流,使卷入的气泡破碎,导致卷气数量较多符合。试样4的模拟结果与扫描结果不符合,这是由于扫描结果中试样4孔洞的平均圆整度低,表明孔洞受凝固收缩影响较大,而卷气模拟中并未考虑凝固收缩。而试样5的模拟与扫描试验结果不同,可能是由于该段铸件金属液流量大,因此大量卷入性气体进入溢流槽中。

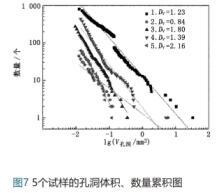

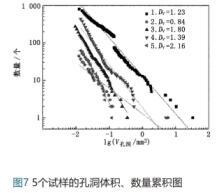

2.2.2 孔洞分布

压铸件中孔洞数量总多,利用合理的数理统计方法能准确有效地研究孔洞的特征及分布规律。HANGAIY 等在铝合金压铸件孔洞分布的研究中,对铸件表层与心部组织孔洞进行统计,指出表层孔洞的Dv值(孔洞体积-数目累积图中,拟合直线斜率的绝对值)大于心部,心部孔洞的形成主要受到凝固收缩的影响。因此,可以利用 Dv值对铸件内部主要的孔洞类型进行分类,Dv值较大则表示铸件内部孔洞类型主要为气孔,反之则为缩孔或气缩孔。图7为5个试样孔洞体积-数量累积图。可以看出,除了试 样2为0.84,其余均 大 于0.95。其中3、5号试样的 Dv值最大,即相对于其他试样,其气孔所占比例最大。2号试样 Dv值最小,存在缩孔的比例最大。由表4 可知,试样2最大孔洞为气缩孔,其体积占试样2总体积的81.9%,故试样2的整体Dv 值偏小。由图4可见,试样3、5的 Dv值较大,而试样1、2、4的 Dv相对较小,可知转向器压铸件试样3、5中的孔洞主要为气孔,试样1、2、4、存在较多的缩孔或气缩孔。

为验证此方法是否适用于整体铸 件,需对铸件孔洞、体积和圆整度进行统计。

图8a为5个试样的孔洞体积、数量分布图,图8b为5个试样的孔洞圆整度、体积分布图。试样孔洞圆整度随着孔洞体积增大而减小,孔洞的数量随其体积增大而大幅减小的趋势明显。各试样中的小体积数量较多,其中试样1、4存在较多大体积孔洞,而从上述分析可知,试样2最大体积的气缩孔占总体积比例高达81.9%,试样3与5的体积相对更小、圆整度更大。因此,铸件中试样3、5的孔洞的圆整度与体积比较符合气孔特征,HANGAIY 的统计方法也适 用 于铸件整体。 所有的 1638个孔 洞中,约 有86.5%的体积小于 0.1mm3(其等效直径为 0.288mm)。

由图7与图8的分析可知,该转向器中主要为等效直径小于0.288mm 的孔洞。试样1、2、4的 Dv值相对于其他试样更小,表明其存在较多的缩孔或气缩孔,需要调节模具温度,防止孤立热节的产生;试样3、5的 Dv值较大,孔洞主要为气孔。其中试样3孔洞数量众多,应增设排气塞。试样5孔洞总体积、数量与最大孔洞体积均较小,无需增设排气塞。

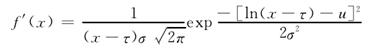

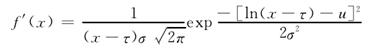

研究表明,AM50压铸件孔洞的分布规律严格符合3 参数lognormal分布概率密度函数f′(x):

式中,τ参数为门槛值,表示一定存在大于此门槛值的变量;μ、σ分别为变量对数的平均值和标准差。由表5可知,ADC12转向器孔洞的3参数lognormal分布 拟合的结果中 A

2(A

2为Anderson-Darling检验统计量,是度量数据服从某种分布的程度,其值越小,表明拟合度越高)较小,这表明 各 试 样 孔 洞 的 分 布 规 律 也 符合3参数lognormal分布概率密度函数 f′(x)。试样4、5的τ值较 大,即试样 4、5 存在的最小体积孔洞相对较大。试样3的τ 最小,表明 转向器压铸件中存在的孔洞体积大于0.00931mm

3,即孔洞等体积球直径大于0.261mm。

3、结 论

(1)数值模拟结果与三维X射线断层扫描结果中,铸件的孔洞聚集处及卷气严重的位置均相符合。转向器铸件齿条与齿轮轴连接处结构复杂,型腔内气体容易滞留,使卷气严重;铸件中间部位发生金属液汇流,使气泡被分割成更小体积,容易形成大量气孔,

因此需增设排气塞。

(2)转向器铸件中的孔洞主要为小体积孔洞,在铸件形状复杂及壁厚较大处,其等体积球直径为0.261~0.288mm。最大孔洞多存在于铸件壁厚较大处,为气缩孔。

(3)转向器铸件齿条与齿轮轴连接处和两个安装孔的 Dv值相对较小,存在较多的缩孔或气缩孔,需在模具上增设适当的水冷通道加快模具冷却速度来调节模具温度场,

以避免孤立热节的产生。

13.49万

13.49万

13.57万

13.57万

5804

5804

1.23万

1.23万

5815

5815

5932

5932

9741

9741

9631

9631

8766

8766

1.09万

1.09万

9183

9183

6365

6365

8651

8651

7910

7910

247

247

6619

6619

5668

5668

5331

5331

856

856

160

160