文:重庆大江美利信压铸有限责任公司 刘 琦

摘 要:薄散热片产品直接压铸成型,由于其壁厚很薄,叶片成型难度大,通过对铸件结构进行分析,确定了压铸件及压铸模具的设计方案。我们对铸件分型、金属液充型、模具排气、模具温度等方面进行了充分策划,设计合理的浇注系统,模具设置加热油管,压铸时抽真空排气,在实施了这一系列措施后,克服了薄齿散热片压铸成型的难点。经试制验证,薄散热片由压铸直接成型,能够满足图纸及外观要求。

关键词:通讯类;薄散热片;压铸;优化

通讯技术的发展不断提高信息的传播速度,也在不断改变着我们的生活方式,现在4G网络已走入寻常百姓家,更快的5G也即将到来。通讯设备在其中扮演着核心角色,电路的集成化程度越来越高,也会产生更多的热量,从而对外壳的散热要求也逐渐提高。铝合金具有良好的热交换性,密度低,比强度高,已被广泛应用于通讯壳体类产品。逐渐提高的散热需求,引导产品技术发展,新的结构设计、新材料、新生产工艺不断应用于通讯产品的生产。

本文所述产品为通讯机体,其主要结构为内腔安装集成电路,外侧散热,其散热片高且薄,同时产品重量进行减重设计,节约生产成本。我司类似薄散热片机体此前工艺为嵌件式,外观要求高,压铸时将挤压成型的叶片嵌在基板上。散热性能满足要求,但需要开发挤压模具,嵌件在压铸过程中要安装,开发周期长,生产成本一直居高不下。

本机体采用压铸工艺成型散热片,目的是降低生产成本,缩短产品开发周期,节约材料。压铸的散热片还有多方面优点,表面光洁美观,尺寸精度较高,工艺稳定,一致性好,加工余量小,组织致密,具有较高的强度和硬度。

图1所示此机体产品示意图,图2为散热片剖面视图

1. 产品分析

机体散热片由嵌件成型改为直接压铸成型,同时进行了减重设计,叶片减薄,最小厚度仅为1.2mm,叶片最高高度65mm,基板平均厚度3mm,如此大的高宽比及壁厚差异,增加了叶片成型难度。为改善这一问题,我们对此产品铸件及压铸模上进行了一系列优化设计。

2. 优化设计方案

2.1 压铸件分型优化

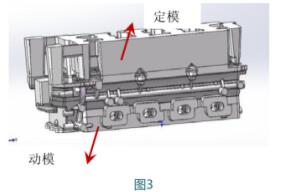

参考嵌件散热片机体,将散热片一侧作为定模,内腔侧为动模。为避免叶片粘定模,在叶片上设置定模顶杆,顶出位置设计加宽的凸台,如图3所示。

2.2 压铸浇道优化

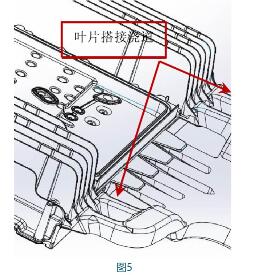

在嵌件散热片机体浇道基础上,为每片叶片增加搭接浇道,以保证叶片充型完整,无冷隔等缺陷,搭接浇道方式如图 5。

2.3 模温控制方案

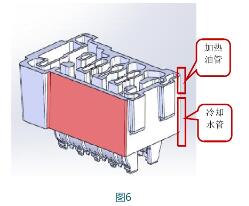

由于叶片较薄,压铸模具温度低时不易成型,需对模具温度进行控制,靠近浇口位置热量大,模温上升快,在下方设置冷却水。在模具上方,因铝水充填流程长,到达此远端时温度已大幅下降,模具温度上升慢,因此在上方设置加热油道,用模温机加热以提高模温。油管及水管位置见图 6 所示。

2.4 采用真空压铸

真空压铸可使铝水在模具型腔具有一定负压的情况下充型,使充填过程中充分排气,减少内部气孔,提高产品内部质量。

3. 生产试制

本机体压铸模在 2000T 机台上生产,经调试工艺参数设置,在开始压铸冷模件时,叶片组织较松散,容易粘在定模型腔内。模具温度升高后,叶片成型良好,组织致密,能正常脱模。可见对于薄散热片产品,模腔温度对成型有重大的影响。经生产验证,模温机温度设定为 250℃时可以稳定的生产。#p#分页标题#e#

4. 总结

通过生产验证,上述优化方案对机体薄叶片成型及提高内部质量有明显改善效果。压铸成型的散热片均匀一致,产品经试加工检测,尺寸及内部质量满足图纸要求。机体散热片减薄并通过压铸工艺生产,能显著降低了生产成本,缩短产品开发周期,提高生产效率。

13.49万

13.49万

13.57万

13.57万

5804

5804

1.23万

1.23万

5815

5815

5932

5932

9741

9741

9631

9631

8766

8766

1.09万

1.09万

9183

9183

6365

6365

8651

8651

7909

7909

247

247

6618

6618

5668

5668

5331

5331

856

856

160

160