文: 一汽铸造有限公司压铸厂 张文光

摘要:具有空腔结构的铸件可以进一步提高铸件的结构刚度和降低部件重量,满足车辆轻量化的使用要求。通过应用盐芯技术,可以使目前广泛使用的高压铸造生产技术满足空腔结构铸件的铸造要求。本文综合论述了目前应用于高压铸造过程中的盐芯制备技术,测试方法,相关研究进展以及典型的应用案例,并对可能的应用前景进行了讨论。

关键词:盐芯;高压铸造;制备技术;应用

随着汽车轻量化技术的发展,越来越多的轻合金铸件已经在乘用车的车身和底盘部件上获得了广泛的应用。采用空腔结构铸件可以显著提高部件的结构刚度,并进一步降低部件重量。配备有真空系统的高压铸造工艺是目前汽车轻合金铸件广泛采用的铸造成形方法,可以实现基准壁厚为2.5 mm,具有复杂几何结构的轻合金铸件的铸造成形,并通过抽芯机构形成侧面孔,加强筋和肋板等结构,但是无法形成具有空腔结构的铸件。

通过在高压铸造过程中应用水溶性盐芯可以形成具有复杂内腔结构的铸件,盐芯可以通过水溶的方式去除。水溶性盐芯是指利用水溶性碱金属盐制成的型芯,待铸件铸造完成后用高温高压水流冲洗型芯完成铸件清理。与目前在砂型和低压铸造中广泛应用的砂芯相比,水溶性盐芯具有强度高,表面质量好,无发气等诸多优点,铸件表面质量好,而且水溶性盐芯容易清除,对环境污染较小,清理时不损伤铸件。另外,无机盐还可以循环利用,降低资源消耗。因此,随着汽车轻量化铸件的发展需求日益提高,水溶性盐芯技术已经在高压铸造工艺过程中获得了部分应用,如发动机水套芯,电动汽车铸件和涡轮增压器部件等。

1 水溶性盐芯的性能及其评价

在高压铸造条件 下 ,型 芯 要 承 担 高 温(680~720 ℃) 熔体的高速冲击 (20~50 m/s),与在重力铸造中已经广泛应用的砂芯相比,对水溶性盐芯的耐冲击强度提出了更为苛刻的要求:盐芯制备过程中成形性好,能够满足低压铸造和高压铸造等多种成形工艺的要求;表面质量好,无裂纹和缩松等明显的铸造缺陷;生产效率能够与高压铸造生产节拍相匹配;具有高的抗弯强度,通常应该大于20 MPa,能够承受高压铸造过程中高温熔体的高速冲击,并避免在盐芯表面产生微裂纹,甚至在高压作用下碎裂;具有良好的可溶解性,可以通过采用高温高压水完成清理,其清理效率与高压铸造生产效率相匹配;具有稳定性,在高温合金熔液冲刷下不会熔解,不与合金发生反应,可循环利用。

1.1 盐芯的性能指标

抗弯强度:开发盐芯的首要目的是能够置于高压铸造模具内,承受高压铸造过程中高温和高速流动的熔体的冲击,最后形成铸件的空腔结构,因而其强度是关键指标。考虑到盐芯在工作状态主要承受高温熔体的冲击,对其性能检测的主要指标为抗弯强度。

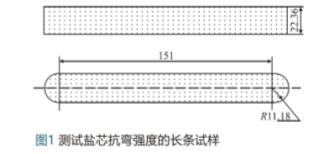

盐芯的抗弯强度测试可参考国家标准GB/T 2684-2009铸造用砂及混合料测试方法,首先制备标准的长条抗弯试样 (图1),然后在型砂强度试验机上压断,并读取抗弯强度值。

盐芯收缩率:采用浇注法制备盐芯面临的一个重要问题就是盐芯在凝固过程中的收缩率比较大,而且不易控制,这给盐芯的铸造工艺和模具设计都提出了很大的挑战,如何评价不同成分盐熔体在凝固过程中的收缩倾向就成为盐芯性能评价的一个重要指标。

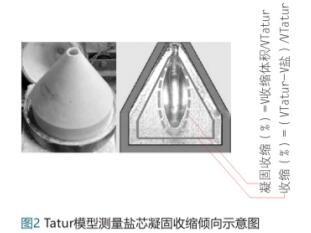

通常条件下,以测试样品模具的长度作为初始长度,通过在不同部位多次测量的盐芯长度的平均值作为收缩后的长度从而计算出线收缩率,作为设计依据。另一种方式是采用Tatur模具的方式测试盐置于熔体的收缩倾向,塔脱模型如图2所示。

将熔融的盐溶体通过上部注入孔浇入模具中,待熔体完全冷却后,打开模具,取出已经完全凝固的样品。通过CT扫描确认缩松体积与总体积的比例,以此评价不同成分盐熔体凝固时的收缩倾向,并为后续的设计和开发提供基础数据。在缺乏CT检测设备时,也可以将样品纵向剖开,通过测量缩松面积的方式来确认样品的缩松倾向。#p#分页标题#e#

盐芯的水溶性:目前盐芯的水溶性测试没有相关的国内与国际标准,而水溶性是体现盐芯性能的重要指标之一,对高压铸造后铸件的清理至关重要。盐芯的形状和体积、水溶液的温度以及盐芯与水溶液接触面积都会对盐芯的水溶性产生影响。

目前主要有两种方法测量水溶性:一是将盐芯切割成一定形状和体积的盐芯块,在常温常压下,将其放置于足量的静止的水中,记录盐芯完全溶解于水所需的时间;二是将盐芯切割成一定形状和体积的盐芯块,在其上面施加一定重量的砝码,在常压条件下,将其置于不同温度的足量热水中,测试不同压力和温度条件下,盐芯无法承受砝码重量的时间作为评价其水溶性的指标。

盐芯的吸湿性:在空气中,水溶性盐芯容易吸收水分,导致盐芯表面粉化,从而影响盐芯的尺寸,甚至使盐芯报废,所以水溶性盐芯的保存条件较苛刻,通常在生产现场要使用恒温和恒湿箱进行保存。盐芯的吸湿性是指盐芯从空气中吸收水分的能力,可用试样吸收水分前后的质量变化百分数来表示。通过在盐芯表面增加涂层以避免吸湿,从而实现可直接进行生产可能是一个较好的解决方案,但还未见到公开报道。

盐芯的回收:压铸件中的盐芯可以通过水煮或者是热水冲洗的方式去除,对于内部结构复杂的铸件还可以采用高压水进行清理。通过对清理后的水溶液的处理可以实现盐的回收,并用于盐芯的制造。

目前的问题是与采用新盐制备的盐芯相比,回收成本较高,多数生产厂只是通过简单的中和处理后直接排放至集中水处理系统。随着盐芯的应用,如何回收和处理去除盐芯的水溶液将会成为一个重要的问题。

1.2 水溶盐芯的显微组织

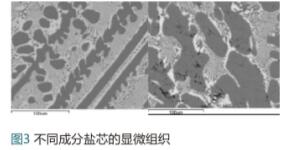

熔融盐的凝固组织与金属凝固组织相似,根据成分的不同,凝固组织可以表现为亚共晶,共晶和过共晶组织。图3示出了不同成分的盐芯的凝固组织。

通过研究不同成分盐芯的凝固组织可以了解其凝固顺序和组成相,对于控制凝固缺陷和表面开裂都有显著的帮助。目前国内还没有关于不同成分盐芯凝固组织的研究,在这一方面亟待加强研究工作。

1.3 水溶盐芯成形过程模拟

通过对盐芯制备过程的模拟分析,可有效预测盐芯成形过程中的缺陷,从而有针对性的解决模具和成形工艺设计等方面的不足。由于为高压铸造工艺配套使用的盐芯主要采用铸造方法成形,因而目前广泛采用的铸造模拟软件,都可以用于盐芯铸造成形过程的模拟。

在进行模拟分析的过程中,铸造材料数据库是铸造模拟软件中不可或缺的组成部分,遗憾的是目前主要的铸造模拟软件都没有关于盐芯的数据库 (ESI-Procast内置的材料热力学计算软件只能够满足对合金性能的计算,还无法对非金属材料进行计算),无法进行铸造模拟。

为了更好地满足盐芯开发的需要,实现对盐芯凝固过程的模拟分析非常重要,可以有效提高盐芯的铸造工艺和模具设计,从而提高盐芯的开发进度和质量。作为模拟分析的最基本的数据,目前至少需要不同成分盐熔体比热容、密度、热导率随温度变化的数值、结晶潜热、熔化区间和固相率这些相关参数才有可能对其凝固过程进行模拟分析。

德国的弗劳恩霍夫铸造研究所通过多次试验,初步建立了用于盐芯铸造过程模拟的数据库,主要包括固液相线温度,热传导系数和热导率,通过在MAGAMA上的应用,在浇注过程的模拟与实际结果对应方面取得了较好的结果。

更进一步还需要泊松比和应力随温度变化函数等相关参数才有可能对凝固过程中的裂纹等相关问题进行模拟。目前的现状是关于盐熔体的基础数据库都没有形成,亟待加强这方面的工作,以实现对盐芯凝固过程的模拟分析,提高产品开发能力。

2 高压铸造用水溶性盐芯的组成

目前用于制备水溶性盐芯的主要有碳酸盐体系,硫酸盐体系及低熔点盐三种体系。

碳酸盐体系是在碳酸盐 (主要为Na2CO3和K2CO3) 的基础上通过添加氯化物 (如Na Cl和KCl) 形成混合盐用于制备盐芯,还可以通过添加溴化物的方式提高其水溶性。

碳酸盐体系不仅适合重力浇注制芯,也适合于高压制芯,可以制备各种复杂结构的盐芯及压铸件。硫酸盐体系主要是Na Cl-Na2SO4混合盐,最佳成分的熔化区间较大 (约70 ℃),加之盐芯的导热性较差,凝固收缩中极易产生开裂,并降低盐芯的强度。#p#分页标题#e#

低熔点盐体系无机盐选取KNO3、KNO2、Na NO3、Na NO2、Na Cl、KCl、Mg Cl2、Ba Cl2、Ca Cl2及其混合物,各种盐体系熔点在280~520 ℃范围内,盐芯通过混合盐的方式制备。

为了能够满足铝合金或镁合金的高压压铸的生产需求,必须通过添加陶瓷增强颗粒提高盐芯耐热性能,以满足高压铸造的工艺要求。通过添加增强颗粒以及晶须的方式增加盐芯的强度也是目前重要的研究方向。对于碳酸盐体系来说,未见使用添加陶瓷增强颗粒的文献报道,而对于硫酸盐和低熔点盐体系来说,常用陶瓷增强颗粒来制备具有较高强度的复合盐芯。

在上述三种不同体系盐芯中,碳酸盐体系与陶瓷增强颗粒的低熔点盐芯体系较适合于高压铸造,硫酸盐体系不太适合高压制芯。碳酸盐体系适合于熔点较高的铝合金与镁合金压铸,且无需增强颗粒即可以满足使用要求。

目前在铝镁合金高压铸造中实际应用的盐芯大多数为多种盐混合的碳酸盐体系,通过多元相图进行多组分材料设计,可以有效地实现组分的合理选择和含量的优化配比。

3 高压铸造用水溶性盐芯的制备工艺

目前水溶性盐芯的制备方法主要有浇注法、压制烧结法和陶瓷型等工艺,并且已经在实际铸造生产中得到了应用。目前用于铝镁合金高压铸造生产中盐芯的制备主要是采用浇注法。

(1) 重力浇注法。与普通金属熔体重力铸造相类似,将熔融的盐熔体浇入模具中,待凝固后打开模具,取出盐芯铸件,并去除浇注系统后,即可以获得盐芯。采用重力铸造法生产盐芯的工艺循环时间大致为200 s,凝固时间为60~120 s。重力铸造法生产盐芯的优势在于浇注系统简单,可手工操作,易于实现,因而常用于开发阶段的基础试验。

(2) 高压铸造法。与铝镁合金的高压铸造相类似,首先将熔融盐熔体浇入料杯中,在活塞的推动下,以高速充填的方式进入金属模具,随后在压力下凝固(20~50 MPa),开模后取出盐芯铸件,取出浇注系统后即可以获得盐芯。采用高压铸造法生产盐芯的工艺循环时间大致为150 s,凝固时间为80 s左右。

高压铸造法生产盐芯的优势在于可以精确控制充填和保压压力,并在模具上应用冷却系统用以控制凝固,从而获得高表面质量的盐芯。

(3) 低压浇注法。与常用的轻合金低压铸造工艺相类似,其工艺过程是:首先将熔融的盐熔体置于密封的坩埚中,然后通入干燥的压缩空气,盐熔体在气体压力的作用下,沿升液管上升,通过浇口进入型腔。考虑到盐熔体的凝固时间较长,可以有两种保压方式,一种是保持坩埚内熔体上的气体压力一直到盐芯完全凝固为止,然后解除熔体上的气体压力,使升液管中未凝固的盐熔体返回坩埚,开型取出盐芯;别一种是保持坩埚内熔体上的气体压力至盐芯外部凝固,然后解除熔体上的气体压力,使盐芯内部和升液管中未凝固的盐熔体返回坩埚,从而形成中空的盐芯,开型取出盐芯。

采用低压浇注法生产盐芯的工艺循环时间大致为150~175 s,凝固时间为90~115 s。低压浇注生产盐芯的优势在于可以在0.01~0.18 MPa之间精确控制充填和保压压力,并在模具上应用冷却系统用以控制凝固,从而获得高表面质量的盐芯;可以准确的控制盐熔体的浇注量及浇注温度,并实现生产自动化。不足之处在于盐熔体容易堵塞升液管,需要对升液管进行加热;考虑到盐熔体的腐蚀性,熔炼用坩埚应采用Ni基不锈钢坩埚。

表1示出了不同盐芯铸造成形方法比较,三种浇注方法各具优势,又都有明显的不足。在产品开发阶段,重力铸造能够适应多组分盐芯成分的变化,以较快的开发速度完成样品的制备。高压铸造和低压铸造可以满足批量生产条件下的需求。由于盐芯凝固时间较长,高压铸造较高生产效率的优势并不明显,而低压铸造可以利用其工艺优势,通过合理的控制工艺参数实现中空盐芯的生产。

考虑到盐芯的生产效率必须与高压铸造的生产效率相匹配,盐芯的批量生产工艺将主要采用高压铸造和低压铸造方法。

4 水溶盐芯在高压铸造中的应用

4.1 奥迪RS 6发动机油底壳介质通道的应用

德国奥迪公司以V8 TFSI发动机油底壳上体介质通道为应用案例,通过应用水溶盐芯的应用来验证在压铸生产过程中批量生产的可行性以及应用潜力。图4所示为铸件、盐芯以及盐芯在铸件的位置。#p#分页标题#e#

由于盐芯可以形成空腔结构,而不必考虑采用侧面抽芯所带来的结构设计受限的问题,可以赋予设计师更大的设计自由度,并优化铸件的结构。在应用盐芯进行原型样件压铸生产过程中,可以实现稳定生产,表明了盐芯在高压铸造中应用的可行性。

与原有设计的铸件相比,在优化铸件结构的同时,还减少了模具侧面的两个抽芯结构,降低了模具的复杂程度,减少了模具的操作程序;减少了铸件的清理和加工;从整体上提高了铸件的刚度。在试验过程中不足之处主要表现在盐芯容易吸潮,在生产过程中需要专用设备进行存储。

4.2 盐芯在兰博基尼车身框架节点铸件上的应用

随着排放法规的逐步苛刻,越来越多的乘用车车身开始采用全铝车身以及钢铝混合车身以实现轻量化的效果。采用铸造方法生产的铝合金节点铸件在框架结构的轻量化车身结构中扮演重要的角色,通过与其他部件的粘接、铆接以及焊接的方式相连接,从而形成车身结构。

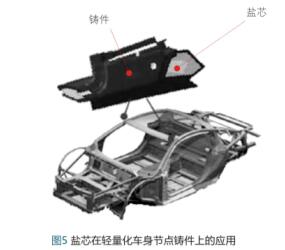

图5示出了在兰博基尼轻量化结构车身中,应用配备了盐芯技术生产的铝合金节点铸件。该节点铸件原有铸造工艺为砂型铸造,完成铸造和清理后还需要对铸件进行机械加工,以满足该铸件与周围部件的连接要求。

为了进一步实现轻量化,该铸件的生产工艺改为配备有盐芯的高压铸造工艺。铸件中原有的需要加工的连接孔可以通过盐芯直接铸出,无须后续机械加工。同时充分利用高压铸造生产薄壁铸件 的 能 力 , 铸 件 壁 厚 由 砂 型 铸 造 的 5 mm 减 少 为2.5 mm,减重50%,有效地实现了轻量化目标。

4.3 大众三缸缸体的应用

提高发动机效率是降低排放,应对逐步苛刻的排放法规的有效手段。降低发动机排量,应用涡轮增压系统和缸内直喷技术是目前重要的发展方向。

上述技术的应用使得缸内爆燃压力增大,原有采用高压铸造方法生产的开舱结构的缸体振动和噪声都明显增加。为了克服上述不足,奔驰和宝马纷纷将下一代铝合金缸体铸件的结构更改为闭舱结构,将铸造方法由高压铸造工艺改为低压铸造工艺。如何充分利用高压铸造薄壁铸件的生产能力和高生产效率,克服无法生产闭舱结构缸体的不足,成为开发高压铸造铝合金缸体的一个重要研究方向。

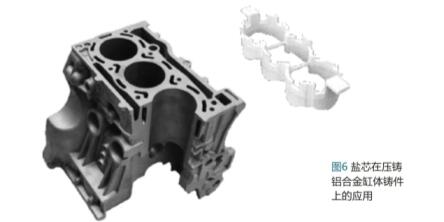

图6示出了大众公司在其3缸1.0 L发动机缸体高压铸造生产中应用盐芯的应用实例。在产品的生产中,首先采用铸造法生产缸体的水套盐芯,然后将盐芯置于高压铸造模具中,通过高压铸造的方法生产铝合金缸体,采用高压水清理盐芯,最后成功地采用高压铸造方法生产了具有闭舱结构的铝合金缸体,满足高性能发动机对振动和噪声的要求。

在生产过程中表现出的不足主要在于盐芯的存储条件比较苛刻,加之缸体结构和流体充填过程比较复杂,对盐芯要求具有稳定的性能,其工艺范围较窄。

5 结束语

目前国内对水溶盐芯的研究主要集中在挤压铸造应用方面,在高压铸造方面应用还较少,应该加强这方面的研究与开发,充分利用高压铸造的生产效率,满足日益增长的空腔结构铸件的使用需求。考虑到高压铸造的生产效率以及从目前水溶盐芯的主要成形工艺,采用浇注方法制备盐芯将是主要的制备工艺,重力铸造法适用于前期开发阶段,高压铸造和低压铸造可用于批量生产;与金属凝固相比,盐芯的凝固时间较长,严重的影响其生产效率。还需要在基于多元相图的基础上,进行多组分材料设计,提高盐芯的强度,减小裂纹倾向,提高生产效率方面进一步努力;建立完整的盐芯性能评价方法,包括收缩倾向,裂纹倾向等,为盐芯的开发提供规范性的测试方法;完善盐芯材料的数据库,实现充填过程和凝固过程中裂纹产生的模拟,为其模具设计和实际生产提供关键技术支持。

15.84万

15.84万

15.93万

15.93万

6724

6724

1.34万

1.34万

6873

6873

6809

6809

1.06万

1.06万

1.05万

1.05万

9622

9622

1.26万

1.26万

1万

1万

7253

7253

9628

9628

1.15万

1.15万

1725

1725

9104

9104

6688

6688

6661

6661

2385

2385

1644

1644