文:陈维平、郑洪伟 华南理工大学机械与汽车工程学院

摘要:水溶性盐芯具有优良的溃散性,利用水溶性盐芯制备含有复杂内腔的铸件能提高生产效率。综述了水溶性盐芯技术在国内外的研究进展。对水溶性盐芯的理想性能,水溶性盐芯的3种主要制备成形方法进行了比较和分析,并介绍了常用于水溶性盐芯制备的无机盐种类。指出熔融浇注法可能是未来研究水溶性盐芯技术的主要研究趋势之一。

关键词:水溶性盐芯;溃散性;熔融浇注法;高压铸造

在汽车及航空发动机等一些精密铸件中,对于那些形状特别复杂,无法通过机械加工或其它类似成型方法制造的内腔和小孔,可以采用铸造工艺直接成型。这要求所使用的型芯不仅要具有高强度、高尺寸精度及高稳定性,而且还要具有良好的溃散性,以便

于清理。对于复杂内腔的铸件,采用低压或者常压铸造方法,如砂型铸造、重力金属型铸造、低压铸造等,广泛应用的砂芯可以满足它们的要求。而对于高压铸造,砂芯的强度很难达到要求,表面精度低,而且最后的清砂工作也耗时耗力,效率低下。

水溶性盐芯技术,是指利用水溶的碱金属盐制成型芯,待铸件铸造完成后,用高温高压水流冲洗型芯,快速完成铸件清理工作。1943年,L Margot等人将碳酸钾熔化后浇注成水溶性盐芯。水溶性盐芯比一般砂芯强度高,表面质量好,不发气,可降低铸件的夹砂、气孔等缺陷,铸件冶金质量好,无疏松、针孔。而且水溶性盐芯容易被清除,无粉尘、噪音,不会污染环境,清理时不损伤铸件。另外,无机盐还可以回收利用,有效降低了资源消

耗。因此,世界各国特别是美国、日本和德国对可溶性盐芯技术进行了深入的研究。水溶性盐芯技术已成功应用到一些精密铸件商业生产中,如发动机活塞内冷油道、摩托车铝轮中空轮毂等的铸造。

1 理想水溶性盐芯具备的性能

相比传统的砂芯,盐芯的最大优势是其优良的溃散性,以及铸件内腔的高表面精度。利用水溶性盐芯浇注铸件后,可用水将芯子溶脱出来,清理迅速方便,铸件内腔表面光洁。但水溶性盐芯在实际生产中的应用需要满足一定的条件。具体来说,水溶性盐芯应该具备以下性能要求。

(1)成形性好,凝固收缩要尽可能小。如果盐具有高的凝固收缩性能,会使盐芯在烧结时产生较大变形,或者在铸造时产生较大缩孔、缩松和裂纹,且会降低铸件内腔的尺寸精度。

(2)具有较高的强度,能够承受高压铸造时的挤压力或者冲击力,避免浇注时盐芯表面产生微裂纹,甚至在高压作用下碎裂。

(3)具有良好的溃散性,提高盐芯的清理效率。

(4)具有良好的抗吸湿性能,利于盐芯的实际生产、保存和运输,降低制造成本。

(5)具有良好的化学稳定性和热稳定性。盐芯不会与合金发生反应,在高温合金熔液冲刷下不会熔解。为了避免盐芯在高温金属液作用下软化,表面发生熔解,Robin A.C在盐芯表面覆盖了一层隔热陶瓷材料,可以承受比盐芯熔点高的浇注温度。

(6)盐芯的线膨胀系数要与合金的相匹配。避免合金冷却收缩时产生有害应力。

(7)盐芯材料来源广泛,经济,不污染环境,对合金没有或只有较少的腐蚀,能回收重复利用。

受无机盐材料本身性质限制,很难或没有能够同时满足水溶性盐芯具备的所有理想性能的无机盐。只有根据实际应用要求,在满足基本性能的基础上,不断优化选择,提高水溶性盐芯的综合性能。

2 水溶性盐芯的制备技术

水溶性盐芯的制备方法,主要有熔融浇注法、压制烧结法和常规粘结法等工艺,并且在国内外得到广泛的研究和应用。这3种制备工艺,分别与金属的液态成形方法、陶瓷材料的压制烧结制备方法和砂芯的制备方法类似。

2.1 熔融浇注法

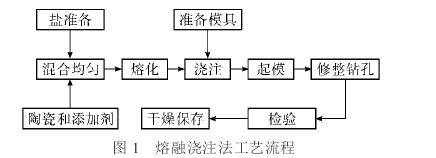

熔融浇注法制备水溶性盐芯以水溶性无机盐作为主要原料,将水溶性盐熔化,浇注成一定形状的铸件。也可以在熔融盐中加入陶瓷颗粒或其它添加剂,搅拌均匀后注入模具中。熔融浇注法制备水溶性盐芯的工艺流程如图1所示。

Thomas F F等采用压力铸造方法制作水溶性盐芯,将盐,如碳酸钠等熔化,在空气中预冷到一定温度,使熔融盐保持液固状态。模具温度控制在一定范围,进行压力铸造。用压力铸造的水溶性盐芯比重力铸造的强度高,但以单独的盐铸造成盐芯,强度不高,易开裂,不能应用于高压铸造。#p#分页标题#e#

Jun Yaokawa等研制了一种盐芯,由一种盐材料和一种添加剂铸造而成。添加剂包括陶瓷颗粒,如莫来石、硼酸铝、氮化硅、碳化硅、碳化铝和氧化铝等;或者是陶瓷晶须,如硼酸铝、碳化硅、钛酸钾和氧化锌等。结果表明,盐芯的弯曲强度随陶瓷材料的含量

增加而提高。加入AlN颗粒的盐芯,抗弯强度可高于20 MPa。硼酸铝晶须也使盐芯的抗弯强度大大增加,可高于35 MPa。

Koji Hirokawa等提出了一种由多种水溶性盐制造溃散芯的方法。水溶性盐为KNO3、KNO2、NaNO3、NaNO2、CuCl2、NaCl等及其混合物。无机盐按一定配比,使盐芯的熔点处在280~ 520℃范围内。熔融后搅拌,浇注成型。清理盐芯时,将铸件和盐芯一同加热至

盐芯熔点以上温度,保温5 min,使盐芯完全熔解。

罗继相将不同组分的NaCl、铝矾土、CaCl2、CaCl2、Na2SO4混合均匀后,放入850℃左右的熔炉中熔化,搅拌均匀后,浇注到预热过的金属模具内(预热温度大约为250℃),凝固冷却后开模。结果发现,铝矾土含量增加,可溶芯的冲击韧度和抗压强度会得到提高。而且加入CaCl2可以减少裂纹的产生,加入Na2SO4可以改善水溶性盐芯的溃散性。徐鹏程将NaCl和一定量的莫来石颗粒或硼酸铝晶须混合均匀,熔化后搅拌均匀,浇注到金属型中。

结果发现,晶须和颗粒的加入改善了盐芯的表面质量,而且有利于盐芯内部的等轴晶细化;同时提高了盐芯的抗吸湿性,且其加入量越大,抗吸湿性越好;另外,盐芯的抗弯强度也随着硼酸铝晶须和莫来石颗粒加入量增加而增大。Jun Yaokawa等采用金属型铸造工艺研究了NaCl-Na2CO3,KCl-K2CO3,KCl-NaCl和K2CO3-Na2CO3二元体系组成的水溶性盐芯的抗弯强度。研究发现,以摩尔比计,当Na2CO3比例为20%~ 30%、50%~ 70%时,NaCl-Na2CO3体系的盐芯的弯曲强度超过20 MPa。KCl-K2CO3体系也具有类似的性能。相反的,KCl-NaCl和K2CO3-Na2CO3体系非常脆弱,强度低。

2.2 压制烧结法

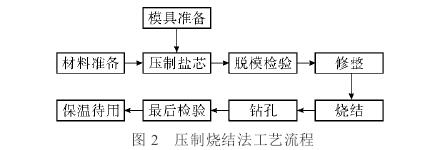

压制烧结法是将预处理后的盐和其它添加剂混合均匀,在一定压力下压制成型,并在一定温度下烧结,其制备工艺流程如图2所示。Anderko等将NaCl或KCl等在29.4~ 49.0 MPa压力下压实,并在空气气氛中,500~ 750℃温度下烧结0.5~ 1.0 h。为了提高盐芯的力学性能,可以在盐中加入质量分数不超过10%的添加物,如硼砂、镁砂、滑石粉或碱土金属盐等。由不同尺寸大小的粉末混合制备而成的水溶性盐•芯,与由相同尺寸大小的粉末制备的水溶性盐芯相比,性能会有较大的提高。Tadami Sakoda等将两种不同尺寸大小的水溶性盐粉末按3∶ 7混合后,在196 MPa压力下成型,并在200℃内烧结处理20 min。结果发现,盐芯烧结前弯曲强度为20.6 MPa,烧结后弯曲强度变为33.3 MPa。

水溶性盐粉末在一定压力下成型,容易出现破裂现象。通过控制粉末中的水分,加入润滑剂和表面活性剂等材料,在一定程度上可以避免或者减少此现象的出现。Christopher P H等描述了一种水溶性盐芯的制作方法。盐芯由两种不同尺寸大小的水溶性盐粉末制成,粗粉与细粉比例在50/50~ 70/30之间。粗粉的最大尺寸是250μm,细粉的最大尺寸是25μm。在盐中加入润滑剂和表面活性剂,混合均匀后,压制成型,在650~ 750℃温度内烧结,保温时间15 min~ 1 h。结果发现可以有效的防止破裂现象的出现。李楠提出了一种发动机活塞用水溶性盐芯的制备方法。盐芯由70%~ 80%的水溶性金属盐和20%~

30%的辅料组成,其中水溶性盐可以选碱土金属的卤化物、碳酸盐、硫酸盐、亚硫酸盐、硝酸盐、亚硝酸盐或者它们的混合物,其粒度为60~ 120目,辅料可以选铝矾土、粘土、高岭土或它们的混合物,其粒度至少200目。将水溶性盐与辅料按比例混合均匀,压制成型后焙烧。

2.3 常规粘结法

常规粘结法是将基体材料与粘结剂混合,制成一定形状的坯体,经一定温度焙烧后即成盐芯。盐芯有两种形式:一种基体材料为砂,粘结剂为水溶性盐;另一种基体材料为水溶性盐,加入粘结剂。

翟云等研究了压力铸造中适用的可溶性盐芯的工艺。该文以NaCl为基料,配以少量的Al2(SO4)3•18H2O作添加剂,加入少量水后调成膏状,压制成型后风干,放入电阻炉中焙烧。实验采用正交设计方法来确定最佳芯料配比,并对盐芯的抗冲击力和轴向收缩率进行测量,得出最佳配比是加入10%质量分数(以盐质量计算)的Al2(SO4)3•18H2O,和浓度为0.2mL/g的H2O(以盐质量计算),最佳焙烧工艺是在100℃预热1 h,550℃焙烧2 h。

赵海东等发明了一种挤压铸造用可溶盐芯。按重量百分比,将70%~ 85%市售食用盐焙烧后,与7%~ 16%高铝矾土干混均匀,再加入6%~ 10%水玻璃充分混合,最后加入2%~ 5%水充分混合,静置5 min。将混合物加入所需复杂内腔形状金属模具中,挤压紧实,吹CO2气体后起模,在150 ℃以上烘干2 h。盐芯应用于铝合金支架内腔的挤压铸造,发现内#p#分页标题#e#

腔尺寸精度和表面光洁度高,达到6.3级。

3 水溶性盐芯制备技术的比较分析

目前,水溶性盐芯的制备技术集中在上述3种方法上,在试验和实际生产中3种盐芯制备技术各有优缺点。熔融浇注法工艺相对简单,但是盐芯容易产生变形、缩孔、缩松、裂纹等缺陷。由于无机盐脆性大,且其液态收缩、凝固收缩比一般金属大的多,所以裂纹成为熔融浇注法工艺中最常出现的问题。单独的一种无机盐制备的水溶性盐芯强度低,不适合高压铸造,而且很难进行机械加工。为了改善水溶性盐芯的性能,在材料上,由单一水溶性盐发展到两种或多种水溶性盐的混合,提高盐芯的强度,减少或者避免裂纹的产生。同时,加入陶瓷颗粒,晶须或者纤维,也能提高盐芯的性能。在工艺上,采用挤压铸造或压力铸造代替金属型铸造,也可以消除或者减少缺陷的形成,而且可以增加盐芯的强度,还能提高盐芯的表面质量。

由于盐的导热率很低,凝固时内外冷却极不均匀,产生裂纹倾向大。实验通过控制熔融盐的状态(液固状态)和模具的温度(较高),增加盐芯整体的凝固速度,消除因盐芯内外冷却不一致而产生的裂纹。

压制烧结法工艺较复杂。单一尺寸的粉末经此工艺制备后,强度低。将不同尺寸大小的粉末混合,增加了流动性,而且提高了盐芯的成型性,在高压和高温作用下,提高了盐芯的强度。同时,通过添加陶瓷颗粒或其它材料的方法也可以提高盐芯的性能,比如提高了强度,硅酸钙的加入降低了盐芯的膨胀系数。润滑剂和表面活性剂的加入也能提高盐芯的成型性,降低盐芯制备时的裂纹产生。相比熔融浇注法而言,压制烧结法制备水溶性盐芯的周期很长,而且需要使用高温、高压设备,且盐芯的尺寸和形状受限制,对水溶

性盐粉和添加剂的尺寸大小要求严格,增加了成本,限制了此方法的应用。

常规粘结法工艺中,水溶性盐与粘结剂混合均匀后,在低压下成型效果差,强度低,烘干过程中容易出现裂纹,而高压挤压成型效果好,还能提高盐芯的强度。另一方面,为了提高强度不断调整粘结剂种类或含量,发现存在粘结剂过高的问题,导致水溶性明显

降低,增加了清理的成本,或者是粘结剂量少,导致盐芯不能承受高压铸造时的压力,引起铸件报废。而且由于粘结剂的存在,盐芯的回收相比熔融铸造法和压制成型法要复杂一些。无机盐的本来属性决定了其低强度和易脆性,上述3种工艺都存在这种问题。可以通过选择一种或几种合适的陶瓷添加剂,来提高水溶性盐芯的强度,减少其开裂性。

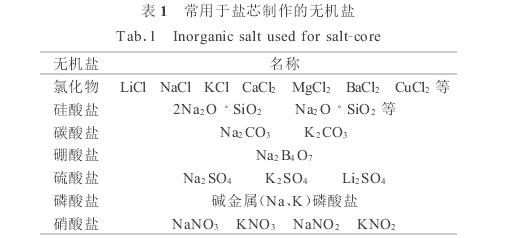

4 常用于水溶性盐芯制作的盐类

无机盐种类繁多,但能应用于水溶性盐芯制作的无机盐则较少。表1列出了常用于盐芯制造的无机盐材料种类。 无机盐对盐芯的性能有很大影响。如CaCl2有很强的吸水性,如果盐芯由CaCl2组成,则盐芯的吸水性会大大增加,非常不利用盐芯的保存和运输。碳酸盐、硅酸盐等水溶液呈碱性,如果铸件清理不干净,表面会残留碱性溶液,对铸件有较大的腐蚀。而硝酸盐等的熔点较低,不适合用于高温合金的浇注,否则会使盐芯

表面产生微熔,影响内腔的表面精度。所以,根据具体要求,选择合适的无机盐满足基本的条件,继而不断优化以改善性能。

5 结语

水溶性盐芯的制作以熔融浇注法、压制烧结法、常规粘结法为主。后两种工艺复杂,对于盐芯的形状和大小有所限制,盐芯的回收也较前者复杂。而熔融浇注法工艺较简单,虽然容易产生铸造缺陷,易开裂,但是通过多种水溶性盐的混合,以及加入其它陶瓷添加

剂,可以消除缺陷,还可以提高盐芯的强度。所以,熔融浇注法是未来研究水溶性盐芯的主要趋势之一。

目前,虽然国内外有较多的专利文献研究水溶性盐芯,但是这些文献侧重于盐芯某一性能提高的工艺研究,而对于具体的性能提高机理,以及其它性能的探讨少有涉及。实际生产对盐芯性能的要求各不相同,各有侧重点,如弯曲强度、溃散性、抗吸湿性、表面尺寸精度、热膨胀性、高温稳定性等。希望通过对重要性质的试验和机理研究,找出影响因素,指导实际生产过程,从而扩大水溶性盐芯的使用范围。

13.94万

13.94万

14.02万

14.02万

5836

5836

1.24万

1.24万

5854

5854

5958

5958

9780

9780

9665

9665

8802

8802

1.1万

1.1万

9219

9219

6407

6407

8697

8697

8813

8813

320

320

7137

7137

5718

5718

5381

5381

899

899

227

227