广东省材料与加工研究所 黄正华

摘 要:简单介绍了压铸铝合金的特点、分类和应用,详细阐述了压铸铝合金在材料组织性能与压铸技术方面的研究进展.最后,指出了目前铝合金压铸件的发展方向,以及亟需解决的问题.

关键词:压铸铝合金;研究进展;压铸技术;大型复杂薄壁构件

压铸铝合金具有比强度高、良好的耐蚀、导电导热及铸造和加工等性能,被广泛应用于汽车、通讯电子和航空航天等领域中.随着汽车等工业的发展,铝合金压铸件产量年增近

13%,占有色合金压铸件产量的75%以上.现铝合金压铸件正向着大型、复杂、薄壁和高精度、集成化方向发展,这积极推动了铝合金压铸技术的发展.为此,本文对国内外压铸铝合金的应用及研究现状进行综合阐述,为后续开发低成本、高性能压铸铝合金及先进的压铸技术提供参考,促进我国铝合金压铸产业转型升级.

1、压铸铝合金的特点及分类

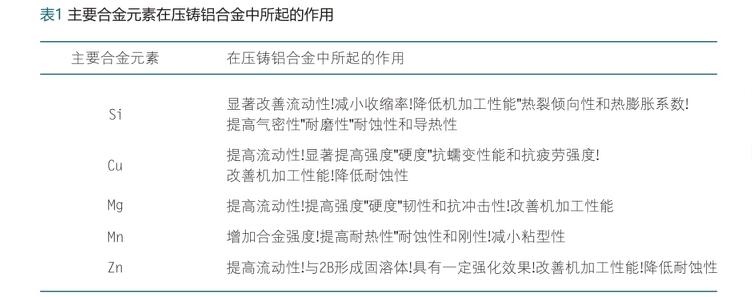

压铸铝合金在保证顺利压铸及满足所制造零件的工作性能要求外,还应具备:(1)在过热度不高,甚至处于固、液相线温度范围内时,应具有较好的塑性体流变性能,以便于填充复杂型腔,保证良好的铸件表面质量,减少铸件内收缩孔洞;(2)线收缩率小,以免铸件产生裂纹和变形,提高铸件尺寸精度;(3)结晶温度范围小,减少铸件中收缩孔洞产生的可能性;(4)具有一定的高温固态强度,防止模具开模时推出铸件产生变形或破裂;(5)与压铸型不发生化学反应,亲和力小,防止粘型和铸件、铸型相互合金化;(6)高温熔融状态下不易吸气、氧化,以便满足压铸时需长期保温的要求.按照合金成分来分,压铸铝合金主要包括 Al-Si,Al-Mg和 Al-Zn等系列.共晶 Al-Si合金具有结晶温度间隔小,硅相具有凝固潜热和比热容较大、线收缩系数较小等特点,因此Al-Si系合金具有很好的铸造性能、充型性能和更小的热裂和缩松倾向.压铸铝合金系中一般以Al-Si系合金为主,包括 Al-Si-Cu和 Al-Si-Mg系,如 ADC12和 ADC10合金等.但这类合金存在强度较低、塑性较差和切削加工性能一般等主要问题,为此近年来国内外研究人员通过(微)合金化改善合金的组织,获得低成本、高韧性压铸铝合金.Al-Mg系合金具有室温力学性能好、耐蚀性能强等特性,但存在铸造性能较差、力学性能波动和壁厚效应较大及压铸件出现开裂和应力腐蚀裂纹倾向较大等问题.Al-Zn系合金压铸件经自然时效后可获得较高力学性能,但其耐蚀性能差、应力腐蚀倾向强及压铸易热裂等缺点.表1为主要合金元素在压铸铝合金中所起的作用.

2、压铸铝合金的应用

压铸行业的发展与汽车行业密切相关,近年来随着我国汽车行业的迅猛发展,压铸行业发展迅速,未来会有更好的发展前景.当今社会,人们对汽车要求趋于高性能、低污染、低能耗等.汽车重量对燃料经济性起着决定性作用,车重每降低100kg,油耗可减少0.7L/100km.汽车降低能耗的途径主要有改进系统和减轻汽车重量,而使用轻质材料制造汽车零部件是减轻汽车重量的有效途径.铝合金压铸件因优异的材料性能、成型方便和轻量化等,使其成为首选.

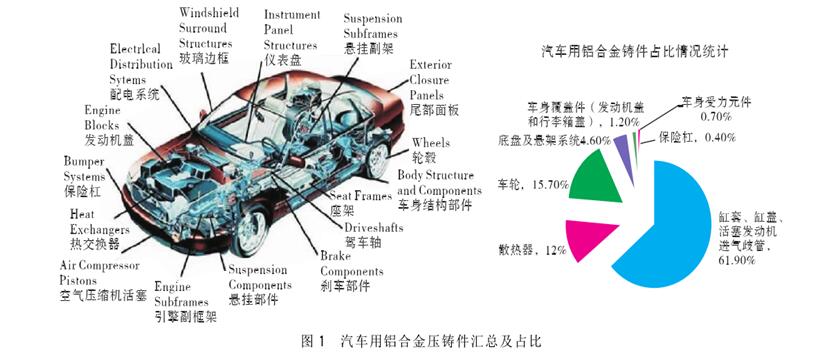

二十世纪70年代开始,铝合金压铸件逐步替代铸铁,用量逐年增加,应用范围不断扩大.铝合金压铸件在汽车上的应用主要集中在壳体件、发动机部件和其它非发动机部件.

图1为目前国内外汽车上使用的铝合金压铸件汇总及占比.

铝合金压铸件还在通讯电子设备的外壳生产上占据举足轻重的地位,如基站用滤波器腔体、发射器壳体、笔记本和手机的外壳等.特别是通讯基站类设备正朝向高散热和高耐蚀性能及高薄方向发展,促进铝合金压铸技术朝向高精尖方向推进,在满足散热和防腐蚀性能的前提下,通讯类铝合金壳体正逐步走向轻量化.

3、压铸铝合金组织与性能的研究现状

压铸铝合金自1914年投入商业生产后得到快速发展.随着汽车行业的发展,对于力学性能要求高的汽车用零件压铸件,仅靠目前生产的压铸铝合金难以满足需求.为了提高其力学、导热及疲劳等诸多性能,国内外研究人员致力于开发新型的低成本、高性能压铸铝合 金,主 要 集 中 在 Al-Si和 Al-Mg 两系列.

3.1 Al-Si系压铸铝合金组织与性能的研究现状

目前,我国压铸产业使用最多的铝合金为 Fe含量0.8%~1.3%的 Al-Si-Cu系,如 ADC12等,但上述合金最大问题是韧性不够,室温伸长率通常不高于2%,且强度有待提高.要使铝合金压铸件在汽车上得到更多地应用,必须提高铝合金的韧性.不同种类和含量的稀土(RE),对 Al-Si合金的细化变质效果不同.添加0.1%~0.3%的混合稀土能同时细化 A356合金组织中的α-Al相和硅相,Ce能 细 化 Al-Si合 金 组 织 中 的 共 晶 硅,而添加3%的 La 对A390 合 金 组 织 中 的 硅 相 无 变 质 作用.添加1.0%的Sm 能明显细化 ADC12合金组织中的α-Al和 共 晶 硅 相,α-Al相 二 次 枝 晶 间 距 由51μm减至15μm,平均晶胞尺寸由90μm 减至40μm;共晶硅由粗大针状变为尺寸较小的短棒状或圆球状,

并且生成 Al11Sm3相,使合金抗拉强度和伸长率分别达到220MPa和3.1%,较 ADC12合金分别提高22%和210%.

在 YL112 合金基础上开发的 Al-Si-Cu-RE 合金具有良好流动性、耐磨性、气密性和机加工性,力学性能明显优于同类 Al-Si-Cu合金,可用于汽车变速箱、发动机壳体、气阀、方向器、活塞、轮毂等.在 ADC12合金基础上通过成分优化设计,以及经晶粒细化和变质处理,可获得一种具有更好压铸 成 形 性 和 机 械 加 工 性 能 的 压 铸 铝 合 金ADC12.1R.ADC12合金中加入 La后,经固溶时效组织中粗大块状多边形初晶硅消失,针状共晶硅形貌由长针状变为短棒状且弥散分布;

有害化合物形态得到改善,并且固溶温度越高,有害金属间化合物溶解越多,晶粒越细小;

当 La添加量为0.3%时,硅相 细 化 和 球 化 效 果 较 佳.当 ADC12 合 金 中Mg<1.0%时,合金组织中将生成适量的 Mg2Si强化相,同时细化共晶硅相且不偏聚,使铸态和 T6态合金的强度均随 Mg含量的增加而提高;而当 Mg>1.0%时,形成较多 Mg2Si相且偏聚于晶界,造成合金强度下降.Al-Si-Cu-Mg合金中加入 Sc后,其循环变形 抗 力 大 幅 提 高,同 时 又 延 长 了 低 周 疲 劳寿命.除合金成分外,热处理和压铸工艺亦对压铸铝合金的组 织 与 性 能 有 显 著 影 响.经 淬 火 的 ADC12合金经125 ℃保温10h的时效处理后,抗拉强度达到308 MPa,较热处理前提高约20%.在超低速试验条件下,持压时 间越长及 增压延时时间越短,ADC12合金铸件性能越好;铸造压力保持在适当范围内,当压力较小时,增大铸造压力可细化α 相,铸件性能升高;当铸造压力过大时将导致α相粗大,铸件性能降低.较低的浇注温度和压射压力有利于减少 ADC12合金支架铸件中气孔的形成,慢压射速度的降低有利于减少气孔数量,但是当一级压射速度增至95L/min时,反而有利于减少缺陷,过慢的慢压射速度易增加合金液与空气的接触时间,导致气孔数量的增加.

3.2 Al-Mg系压铸铝合金组织与性能的研究现状

国内外研究人员对 Al-Mg系压铸铝合金组织与性能的研究相对较少.二十世纪90年代,德国莱茵铝业公司从循环利用的铝料中开发出低 Fe含量 的 高 强 韧 压 铸 铝 合 金 Magsimal-59(AlMg5Si2Mn),其主要成分 Mg含量为5%~6%,Si含量为1.8%~2.6%,Mn含量为0.5%~0.8%和 Fe≤0.15%,并对 Ni,Cu和 Ca等元素含量进行严格控制,由于有害富铁相数量的减少,该合金伸长率通常高于常用压铸铝合金;低 Mg和低 Si的耐蚀Al-2.5Si-2.1Mg-0.8Mn-0.2Cr合 金 具 有 流 动 性 良好、收缩率较小、热裂敏感性较低、铸造性能较好及T4状态下力学性能较高、应力腐蚀敏感性低、无局部腐蚀等特点,是作为舰船耐蚀铸件的理想材料.上海交通大学丁文江课题组通过调控 Al-Mg-Si-Mn-Cu-Nd-La合金中 Mg和 Mn的含量,并添加少量 RE,解决了压铸时的粘模问题,实现了高韧性和自强化的效果,压铸条件下合金室温屈服强度≥140

MPa,抗拉强度 ≥260 MPa,伸长率 >15%,性能稳定的 同 时 达 到 强 度 和 韧 性 要 求,此 合 金 被 命 名为JDA2.对于压铸 Al-Mg-Si-Mn合金 的 微观组织存在一些争议,如少量沿晶界随机分布的粒子,有人认为是 Mn与β-Al3Mg2相反应后生成的 Al6Mn相,也有人认为是 Al15(Fe,Mn)3Si2相.

4、铝合金压铸技术的发展

压铸技术是将压铸室内浇入的液态/半固态合金在高压高速下充填型腔、成型而获得铸件的方法,在此过程中压射比压、模具和浇注温度、保压时间、型腔真空度等是主要影响因素.传统铝合金压铸件中会存在以气孔为代表的较多缺陷,气孔产生原因主要有精炼除气不良、模具排气不良、压铸工艺参数不当造成卷气及产品壁厚差过大等引起的.氢气也会造成铝合金压铸件中产生细小分散的气孔,即针孔.因此传统压铸铝合金件不宜进行热处理,从而制约了其力学性能的提高.近年来,为了解决压铸件内部存在的气孔和缩孔等问题,国内外研究人员已提出真 空 压 铸、半 固 态 压 铸 和 挤 压 压 铸 等 先 进 技术,以获得高强、高致密性、可焊接、热处理和扭曲的压铸件.真空压铸是指将型腔内气体抽空或部分抽空,降低型腔内气压,便于充型和排除熔体内气体,从而获得致密压铸件的方法.该真空压铸件内气孔率显著降低、微观组织更细小、力学性能更高,且能进行热处理.近年来,真空压铸抽除型腔气体主要有模具中直接抽气和置模具于真空箱中抽气两种形式.其中模具排气道位置和排气道面积的设计至关重要;真空系统的选择亦非常重要,要求在真空泵关闭之前型腔内的真空度能保持至充型完毕.普通压铸件表面鼓气严重,并且气孔大且多,而真空压铸件表面更光洁、气孔数量少及气孔体积小.经500 ℃固溶处理后,AlSi9Cu3合金真空压铸件比普通压铸件可获得更细小的共晶 Si颗粒.真空压铸件及后续热处理件具有比普通压铸件更好的力学性能.ZL101合金高真空压铸件抗拉强度 和 伸 长 率 分 别 比 普 通 压 铸 件 提 高 17.16% 和71.98%,经 T6处理后抗拉强度再提高7.68%.Cu含量为4.6%的 ZL201合金真空压铸件的抗拉强度 和 伸 长 率 分 别 由 普 通 压 铸 件 的 231 MPa 和6.6%提高至 245 MPa和 7.1%;经 T6 处理后,普通压铸和真空压铸件抗拉强度分别提高至249MPa和276 MPa,伸 长 率 均 有 所 降 低.AlSi10MgMn合金高真空压铸件经T1处理后抗拉强度和伸长率分别达到351.3 MPa和 3.5%,经 T5 处理后伸长率达到8.3%,经 T6处理后抗拉强度和伸长率分别达到358.4 MPa和6.1%.

不同型腔真空度亦显著影响压铸性能和热处理性能.AlSi10MgMn合金高真空压铸件(真空度为 95~97kPa)的伸长率为普通压铸件的 2.3倍,经 T1 处理后高真空压铸件的屈 服 强 度 比 低 真 空 压 铸 件 (真 空 度 为 65~70kPa)提高64.2%,经 T5处理后高真空铸件伸长率可达8.4%,经 T6处理后高真空铸件屈服强度和伸长率分别达到339.8 MPa和6.7%.

半固态压铸是 指在一定 的冷却速 率 下 获 得 约50%甚至更高固相组分的浆料,通过压铸使浆料成形的技术.目前,主要有流变成形和触变成形两种工艺,成形工艺的关键是有效制取半固态合金浆料、精确控制固液组分的比 例及半固 态成形的 自动化控制.国内北京有色研究总院、北京科技大学、清华大学等高校在坯料制备、流变学等方面作了一些研究,工业化应用正在探索.半固态压铸成形工艺适合于高硅铝合金材料零件的成形制造,该工艺可降低成形温度,使合金的组织致密、性能提高.A390合金半固态流变压铸件经 T6处理后,其抗拉强度、伸长率和硬度分 别为 306 MPa,1.48% 和 128HBW,较 普通压铸件的228 MPa,0.72%和88HBW 分别提高34.2%,105.6% 和 45.5%;含 Si 量 为 20% 的AlSiCuMgNiRE高硅 铝 合 金 半 固 态 流 变 压 铸 件 的抗拉强度和伸长率分别达到310MPa和0.68%,较普通压铸件的232 MPa和0.47%分别提高34%和47%.A356合金半固态压铸件与普通压铸件相比,其组织晶粒更均匀、圆整,且气孔缺陷明显减少且组织致密,合金综合力学性能更佳,且热处理效果更好,经 T5处理后半固态压铸件抗拉强度和伸长

率分别提高8%和90%.

半固态压铸成形加工技术今后应在低成本制备加工用坯料、专用设备研制、模具设计及成形过程计算机模拟、开发适合于半固态加工用的新型材料等方面深入研究,以促进这一技术的工业化应用.

挤压压铸又称液态金属模压,挤压压铸件致密性好、力学性能高且无浇冒口,该工艺具有良好的工艺优势,能替代传统压铸和真空压铸等工艺.我国的一些企业已将其应用于实际生产中,如二汽从日本引进挤压铸造机生产发动机小连杆等铝合金铸件,一汽用液锻法生产 CA6102发动机活塞等.

5、结 语

压铸铝合金在汽车、通讯电子和航空航天等领域中具有广泛的应用前景,且铝合金压铸件向着大型、复杂、薄壁和高精度、集成化方向发展.为了拓宽应用领域,今后还应继续解决以下问题:(1)开发新型高强高导热的压铸铝合金、可着色的压铸铝合金,以及用于生产有特殊安全性要求铸件的新型压铸铝合金;(2)完善压铸新工艺,如真空压铸、半固态压铸、挤压铸造等;(3)提高对市场的快速反应能力,推行并行工程和快速原型制造技术;(4)开展 CAD/CAM/CAE系统的研发.

17.7万

17.7万

17.8万

17.8万

7574

7574

1.44万

1.44万

8211

8211

7707

7707

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.13万

1.13万

8160

8160

1.07万

1.07万

1.21万

1.21万

3107

3107

9848

9848

7980

7980

7980

7980

3661

3661

2882

2882