文:重庆大江美利信压铸有限责任公司 钱昌才

铝合金材料压铸零件在通讯领域的应用越来越广泛,需求也越来越逐年呈上升趋势。铝合金压铸常见的缺陷,主要有气孔、缩孔、冷隔,而对于通讯类产品,这些缺陷将会影响产品的外观质量。尤其是散热片,其质量的好坏将影响散热性能。因此,对散热叶片在压铸过程中常见缺陷进行原因分析,对后续问题的解决起着关键性作用。本文从理论上进行模拟分析并结合实际生产状况,对散热叶片压铸过程中产生的缺陷进行分析研究并在生产中进行优化,从而提高产品质量。

1. 前言

由于铝合金在通讯领域的应用越来越广,尤其作为散热片,更是应用广泛。对信息通信业而言,今年全国两会上透露的信息着实令人振奋。不仅李克强总理在政府工作报告中指出我国已建成全球最大的 4G 网络,为4G 点赞,而且十三五规划纲要(草案)中明确提出,将积极推进第五代移动通信(5G)和超宽带关键技术研究,启动 5G 商用。

在未来 5G 中,面向大规模用户的音频、视频、图像等业务急剧增长,网络流量的爆炸式增长会极大地影响用户访问互联网的服务质量。如何有效地分发大流量的业务内容,降低用户获取信息的时延,成为网络运营商和内容提供商面临的一大难题。5G 网络正朝着网络多元化、宽带化、综合化、智能化的方向发展。随着各种智能终端的普及,面向 2020 年及以后,移动数据流量将呈现爆炸式增长。在未来 5G 网络中,减小小区半径,增加低功率节点数量,是保证未来 5G 网络支持 1 000 倍流量增长的核心技术之一。因此,超密集异构网络成为未来 5G 网络提高数据流量的关键技术。

由于未来网络的高密集化,除了对软件进行升级换代,还对硬件提出了更高的要求。散热方面,要求散热快,热交换效率高。这就对现有的压铸零件提出了更高的要求。在叶片方面,要求做得更薄,更密,甚至更高。这对压铸成型提出了挑战。压铸铝合金机框作为通讯散热外壳,其设计通常为壁薄外壳。其在常规压铸过程中,常常出现冷隔,气孔,缩孔,组织不够致密等缺陷。而本文中提到的,主要是生产中比例较大的一种。而如果解决了此类缺陷,将对产品的合格率有较大的提高,在经济性方面具有一定的意义。

2. 机框上散热叶片缺陷描述(实物)

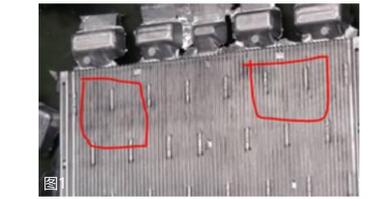

生产中发现离浇口远端位置经常出现冷隔,其中有穿透性的,此类缺陷严重影响产品的外观质量,品质上不能接受。因此,解决此类缺陷显得尤为重要,缺陷位置如下图

1 所示:

缺陷类型及大小如下图 2 及图 3 所示:

此类缺陷,由于已经超出图纸标准,因此需要采取额外措施进行补救,严重影响生。因此,需要从根本上解决。

2.1 缺陷原因分析(实物)

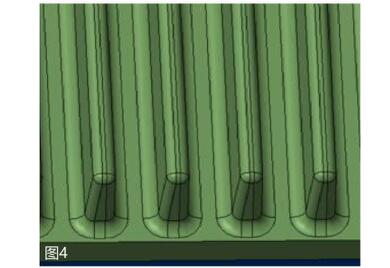

本次研究的产品为通信某机框,叶片小端宽度为 1.25mm,高度为 5.3mm,叶片间隙为 2.5mm,长度为 274mm。叶片从基板上长出,叶片形状如下图 4 所示:生产用材质为 Al Si9Cu3(Fe)铝合金。产品基板平均壁厚为 2.5mm。

2.2 缺陷原因分析

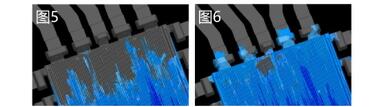

结合实际生产,通过模流分析,从理论上对产品出现缺陷的位置进行了初步分析。进行充填、凝固、速度、温度、卷气等进行了模拟分析。充填情况,如图 5、图 6 所示:

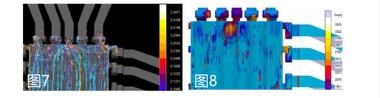

由上图可知,在充填过程中,由于充填的不同步,导致前端的冷金属无法很好的进行入渣包。从而导致中间部位形成空气密集区,中心形成高压区,铝液充型阻力增加,难以完成充填。因而,出现组织疏松的概率很大。粒子追踪及气压情况分别如图 7 和图 8 所示:

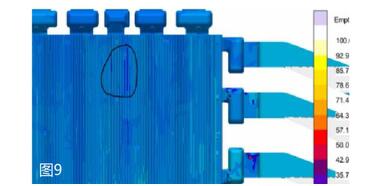

卷气情况,如图 9 所示:

主要原因:由于型腔内的气体没有很好地被排出,再加上两边浇道充填时对中间浇道的铝液形成压迫,从而在远离浇道的地方中间区域形成气体高压区。新鲜铝液无法很好地进入该区域进行替换,因而冷金属被包裹。形成一定程度上的卷气。这与实际生产过程中出现的缺陷比较符合。

2.3 优化验证

由于浇口面积本身偏大,Ag=G/(ρυt),通过理论计算为 324,而实际为394,首先将两边分支浇道堵掉,使用模拟分析软件进行模拟。优化后充填情况如下图 10 及图11 所示:

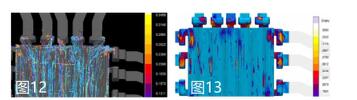

粒子追踪及气压情况分别如图 12 和图 13 所示:

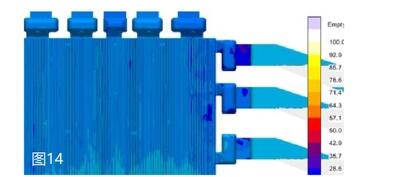

卷气情况,如图 14 所示:

优化后,各种指标有所好转。于是将模具按照方案修理好,再次生产时现场跟踪。浇道更改如下图 15 所示:

改善优化后,上方仍有部分冷隔,但未穿透,可以接受。外观上有很大的改观,能满足客户外观要求。合格率达到 95%以上。

3. 结束语

使用模拟软件的目的之一在于结合工厂实际参数解决现场问题。由于压铸的高压、高速等特性,铝液很难实现从内浇口到渣包进行顺序充填,而凝固顺序相反;气孔、缩孔、疏松及冷隔等是常规压铸过程中不可避免的缺陷。通常几种缺陷同时存在于铸件中,因此需要综合考虑浇排系统设计方案,综合评估。由于设计时不可能全方位考虑各种影响因素,通常处于理想状态下进行模拟。后续生产时要结合实际工艺参数,借助模拟

分析软件查找缺陷产生的原因会更加准确。

17.7万

17.7万

17.8万

17.8万

7572

7572

1.44万

1.44万

8211

8211

7706

7706

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.13万

1.13万

8159

8159

1.07万

1.07万

1.21万

1.21万

3103

3103

9847

9847

7976

7976

7979

7979

3657

3657

2881

2881