文:重庆小康动力有限公司 谢书中

摘 要:在铝合金压铸生产过程中,毛坯深腔厚大位置易产生表层破裂现象。以我司某压铸离壳为例,本文定义了表层破裂缺陷,界定了表层破裂与裂纹的区分标准,并对表层破裂现象进行了成因分析。结果表明:表层破裂可通过打磨抛光法去除,作为返修类缺陷处理,未影响到产品质量。为了从根本上压铸件消除表层开裂问题,采取控制缺陷点位置模具温度、喷涂润滑效果、优化工艺参数等措施,有效解决了此问题的再次发生,对铸件在生产实践过程中发生此问题有着重要的指导参考意义。

关键词:压铸毛坯;表层破裂;区分标准;控制措施

压力铸造是是指在高压作用下,将液态或半液态金属以较高的速度充填压铸模具型腔,并在压力状态下结晶凝固,获得压铸件的工艺方法。因其具有生产效率高,工序简单,铸件公差等级较高,表面粗糙度好,表面组织致密,具有较高的强度和硬度,可以省去大量的机械加工工序,节约原材料等优点,所以现在广泛地应用到汽车、摩托车、家电、通信、计算机、纺织等各个行业之中。因压铸件结构及局部壁厚受到设计需要限制,不可能全面消除铸件局部位置的凹凸、深腔,因此,普通压铸工艺不可避免会导致压铸件产生气孔、氧化夹杂、冷隔、薄厚差较大的裂纹、欠铸等铸造缺陷。其中,因铸件结构、形状导致的薄厚差较大的裂纹常有发生,如果将这些所谓的裂纹缺陷在生产过程中进行详细的特征区分。会发现有一种裂纹缺陷,其主要特征为铸件表皮层破裂的现象,深度通常在

0.1-0.3mm 之间,采用一定的方法能够去除,且该缺陷通常易发生于铸件凹凸、深腔等模具热节部位。目前为止,对于此缺陷的描述、处理办法及相关内容研究的较少。本文以实际生产为基础,对压铸件表层破裂现象进行了详细的描述,防止其与穿透性裂纹产品发生混淆,造成产品报废,并提出了切实有效的现场处理办法,来杜绝该缺陷的产生。

1. 铸造工艺设计

我司前箱壳体材料采用 JIS 牌号 ADC12,为Al-Si-Cu 系合金,其化学成分如表 1 所示。从表 1可以看出 ADC12 铝锭硅含量为 9.6-12%,属于亚共晶合金(共晶点 12.6%)。该合金过热度不高时具有良好的流动性,线收缩率小,结晶温度范围小,具有一定的高温固态强度,与金属型腔不发生化学反应,亲和力小等特点。

图 1a)所示为我司某产品 3D 示意图。外形尺寸为 56x351x202mm,最大壁厚 30mm,最小壁厚4.0mm,产品重量 5.36kg。浇注温度控制在635-660℃范围内。产品关重的一项质量要求就是:0.1-0.2Mpa 气压下水试测漏,保压 10s,要求无泄漏。我司生产过程中的一批产品在图 1 b)红色箭头所示位置出现缺陷,判定为表层破裂缺陷。经水试测漏检测合格;通过外力检测,在外力作用下无发展趋势;经过打磨方法可以去除。

2. 铸件表层破裂缺陷的特征

图 2(a)所示为表层破裂图片,(b)为其对应位置的断面图。该缺陷出现于产品位置 A 处,此处的铸件壁厚差较大,剖检分析,该缺陷未伤及到铸件厚壁基体。通过参考铸件缺陷类别评判标准,我司将压铸件缺陷的分类标准大致分为 A、B、C三大类:A 类缺陷为报废缺陷、B 类缺陷为返修类缺陷或需经打磨清除后方可认定为合格的毛坯、C 类缺陷为可让步接收的合格毛坯。根据毛坯产品不同的缺陷现象来对应不同的缺陷类别。表层破裂缺陷与产品裂纹有着本质上的区别,从宏观上看有明显的差异,如表 2 所示。

从微观上来看,表层破裂的产品断面基体组织中含有细小的 α-固溶体,共晶硅呈短条状,分布较均匀,无明显铁相夹杂物,基体组织特征与正常的前箱产品基体断面组织无差异,如图 3(a)所示。而真正的穿透性裂纹源处基体组织附近的组织疏松,沿着裂纹两侧有大量的黑色小针孔,α-固溶体细小,枝晶与共晶硅分布不均匀,有聚集的现象,部分初晶硅为小块状,少量针状、鱼骨状铁相夹渣物,如图 3(b)所示。

3. 表层破裂形成原因分析

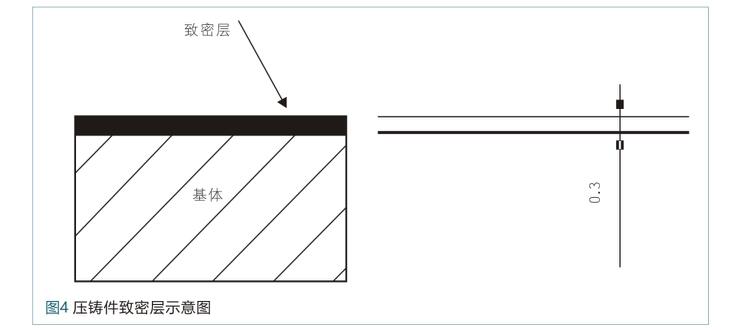

压铸件产生缺陷的原因大致可以分为几点:铸件结构因设计需要薄厚差较大存在凹凸深腔,模具温度场分别不均匀;材料及熔炼过程不合理;压铸工艺参数不当等。根据产品表层破裂缺陷的位置(如图1 b)所示)分析来看,模具温度、压铸过程及浇排系统对产品表层破裂具有重要的影响。当铸件在冷凝过程中,由于合金液补偿不足或模具刚性不够,造成铸件表面先填充凝固层因内部收缩而出现的皮层破裂的现象,其深度较浅,一般小于压铸件致密层(约0.3mm)的厚度,如图4所示。

3.1 模具温度场的影响

图5所示为前箱毛坯产品压铸模具,可见由于产品结构的特殊性,动模B位置处于凸出的孤岛结构。在铝液填充型腔过程中,该位置受到铝液包裹的影响,由于铝液传递给该位置的温度较高,而温度通过该位置向外传递热量的能力较慢,导致该位置出现拉模严重,进而使得该位置先凝固表面层易被拉裂,形成表层破裂。同时,因孤岛结构在喷涂后,该处模具温度急剧下降,孤岛表面层温度较低,铝液高速充填时产品厚大部位表层先凝固,但随着压射过程的不断进行,铝液热量向孤岛急剧传递,增压打开后,此时产品厚大部位的内部才开始补缩凝固,

导致出现表层破裂的部位温度又迅速升高,由于热胀冷缩的缘故,是该处发生表层出现破裂的原因之一。

3.2 压射过程的影响

图6所示为压射过程示意图,压射过程中,在未开启增压之前,快压射推动压射活塞杆高速运动,形成快压射冲击峰。快速对铝液产生充填作用,主要克服铝液在内浇口的阻力,确保金属液填满型腔。然而由于出现表层破裂位置处于浇口远端处,压力损失、快速充填阻力较大,且快速压力不能满足该孤岛壁厚差较大位置的补缩作用,导致位于进浇口远端位置铝液先凝固。随着压射过程的持续进行,增压开启,推动活塞杆,再次形成增压冲击峰,压射活塞施加于金属液上的静压强,该力作用到浇口远端的先凝固部位,再次形成了压力峰作用,当增压压力峰超过先前快速压力补缩的先凝固层的最大承载力时,先凝固层就会出现破裂现象,但此压力峰不足以达到对先凝固层内部基体造成损害,最终出现了铸件毛坯局部位置表层破裂的现象。

4. 表层破裂防止对策

4.1 控制缺陷点位置的温度

根据产品结构特点,对处于模具孤岛部位(图5(b)中 B 所示位置)进行打磨抛光,增大铸造圆角,利用铝液充填和增压补缩顺畅。同时,控制铝液浇注温度,若浇注温度过高,易表层破裂;浇注温度过低,尽管可以降低表层破裂风险,但增加了冷隔、压铸花等缺陷。此外,因孤岛位置无法在模具上实现内部点冷却,调整孤岛位置的喷涂冷却状况也是防止缺陷的重要措施,喷涂一方面起冷却作用,另一方面起润滑作用,其目的在于防止产品出现粘模现象。为避免产品出现冷隔、裂纹、表层破裂等缺陷,严格控制喷涂的时间和喷涂量,以及喷涂雾化效果,避免洒水式的强制喷涂冷却方式。经工艺调试试验,得出浇注温度控制 在 645℃左右,脱模剂比例处于1:(80-120),缺陷对应位置点喷涂时间在 2s 时是产品获得优质的最佳温度,前箱产品表层破裂现象明显减少。

4.2 控制工艺参数

针对该产品的浇排系统,为了防止处于浇口远端的表层破裂,采取调整二快位置进行控制。经实践证明,二快位置设定在470mm与原二快位置485mm相比,增压减少了远端因快速充填有过早凝固层的趋势。增压起点由原来的650mm的位置控制设定为50bar压力触发控制,并确保增压建压时间在45ms以内,满足快速完毕之后增压补缩的有效、及时性,该缺陷得到了有效的控制。

5. 结论

(1) 控制因产品结构设计带来的孤岛位置的温度,能有效解决在实际生产过程中带来的缺陷。

(2) 综合产品结构,合理优化压射过程工艺参数等方式,也能有效解决类似产品表层破裂的产生。

(3) 生产、品检过程中识别压铸件表层破裂和裂纹缺陷,减少浪费,节约生产成本,对生产实践有重要的参考意义。

17.7万

17.7万

17.8万

17.8万

7574

7574

1.44万

1.44万

8211

8211

7707

7707

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.13万

1.13万

8159

8159

1.07万

1.07万

1.21万

1.21万

3107

3107

9848

9848

7980

7980

7980

7980

3661

3661

2882

2882