文:扬州凯翔精铸科技有限公司 马永强

摘要 根据多年生产经验总结了拨叉的关键控制点,如熔化工艺方案、模具的设计要点和质量控制点等,通过对关键点的有效控制,保证了产品可靠性和一致性。

关键词:铝合金拨叉 关键点

拨叉(又称选换档拨叉)是汽车变速箱中重要的安全件,其作用是拨动同步环以达成各档位的分离和结合,实现换挡。早期拨叉材质为铸钢或铜合金,为节本降耗,乘用车的变速箱已大量使用高硅铝合金代替。基于功能需要,要求产品强度高、耐磨性好和部分带镶嵌件。为提供稳定、可靠的产品,对关键点进行有效控制。在生产实践中积累了一些经验供大家参考。

1. 提供洁净、细化和均匀的铝液

拨叉一般选用合金为R14(ES-M180180)或ADC14(JIS H5302),试验大纲包括:静载荷、疲劳试验、过载疲劳试验、表面硬度和粗晶硅等要求。其中Si(硅)元素R14要求13.5-15.5(%)、ADC14为16-18(%),远超共晶点11.7%,易发生硅偏析、粗晶硅过大和刀具磨损过快等问题。针对以上的要求和潜在问题,熔化工艺方案如下:

1.1合金处理工艺建议采取集中熔化+精炼变质+细化处理+浇包内旋转除气+机前保温形式,有条件使用定量保温炉更佳。

1.2 回炉料分级管理,报废铸件、料饼及浇道可与铝锭按3:7配比使用,渣包、铝屑和废渣不允许使用。

1.3 保温时间管理:超过4小时必须重新精炼;超过8小时不允许使用,浇锭后重新熔化。

1.4 浇包内旋转除气选用高纯氮气,石墨转子伸至离浇包底部50-100mm,通气时间约3分钟,静置时间5-10分钟,测氢仪针孔度控制在3级以内。

1.5 为控制粗晶硅粒子在50um以下,高硅合金建议采用磷细化。

1.6 Si(硅)元素含量愈高,硅偏析倾向和刀具磨损愈大。我公司供应的拨叉R14普遍使用,除符合试验大纲要求外,与ADC14比较,硅偏析和刀具磨损都有不同程度减轻。建议开发时与客户协调,材料统一为R14,既便于材料管理,又便于生产控制。另采购铝锭时个别元素适当压缩,如Si(硅)和Fe(铁)元素等。

2. 拨叉模具的设计要点

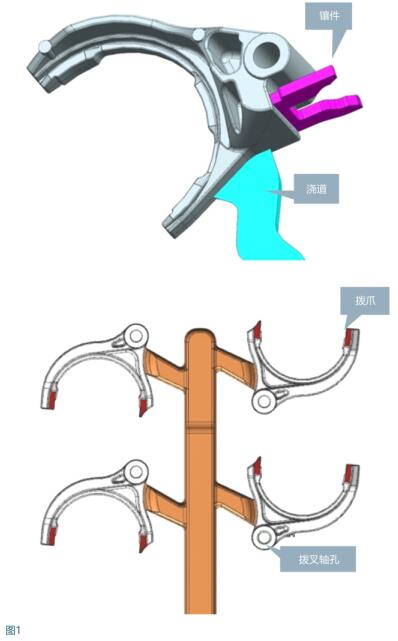

2.1拨叉分带镶件和不带镶件两种,带镶件建议一模一穴,不带镶件建议一出二或一出四,一模多穴建议对称分布。典型的拨叉布置方案参考如下:

2.2气缩孔关注部位:拨叉轴孔、拨爪和薄弱部位。原则上气孔小于1mm,且间距大于10mm。在模流分析和设计排溢系统时重点考虑,拨叉轴孔和拨爪部位设计渣包,薄弱部位不允许多股铝液汇流。

2.3带镶件模具的设计原则:镶件本身封铝和定位尺寸管控,尺寸建议镶件开口尺寸(+0.065/0)其余按±0.05;镶件在模具中封铝和定位,既不能过定位,更不能欠定位;镶件安装空间足够;热模时考虑可以不放镶件,这样节约成本。

3. 加强质量控制,确保流出零缺陷

拨叉虽小,但为安全件,一旦在行驶过程中断裂,可能造成车毁人亡。故质量控制显得尤为重要,控制的关键点如下:

3.1化学成分、粗晶硅大小和产品硬度纳入检验指导书。检测成分时,至少打3个有效点,各点均需合格。

3.2铝液温度建议控制在660±10℃。过低熔解不彻底,易偏析。过高局部烧蚀和含气量增多。此项纳入铸造条件管理表,且保温炉具备温度过低和过高报警功能。

3.3内部气缩孔建立限度样件,原则关键部位(拨叉轴孔、拨爪和薄弱部位)X光探伤检测不允许有可见气缩孔。

3.4每批次进行一次静载荷和过载疲劳试验(循环500次),每季度进行一次疲劳试验(循环10万次),确保产品性能可靠。

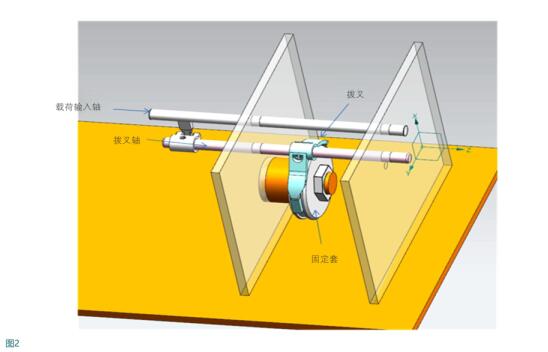

拔叉静载荷试验_静态负荷加载在拔叉每个档位的移动方向上,直到拔叉断裂破损。负荷速度:100N每秒。 断裂时静载力≥1000N。

过载疲劳试验 _过载负荷 :900N,循环次数:500。

循环完成后零件无裂纹,拨叉脚面轴向变形量不超过0.5mm

夹持方法如下:

拔叉的疲劳试验_ 负荷:500N,循环次数: 100000。

循环完成后零件无裂纹,拨叉脚面轴向变形量不超过0.5mm

夹持方法同过载疲劳试验

3.5 镶件尺寸一致性不仅影响最终产品尺寸,更影响模具稳定的使用,在生产时也发生过由于镶件尺寸不良造成模具挤坏或包铝。故镶件尺寸和热处理在开发初期就纳入管控。

4. 结语

通过对拨叉关键点的精细控制,有效规避了潜在风险。多年生产以来,未出现批量问题,赢得了客户一致认可。

17.7万

17.7万

17.8万

17.8万

7572

7572

1.44万

1.44万

8211

8211

7706

7706

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.13万

1.13万

8159

8159

1.07万

1.07万

1.21万

1.21万

3102

3102

9847

9847

7976

7976

7979

7979

3657

3657

2881

2881