文:湖北职业技术学院 周友松

摘要 压铸企业的铝合金应用越来越广泛,但是由于各种因素,铝合金压铸件特别是厚壁压铸件存在诸多缺陷,如缩孔、缩松、气孔、裂纹及氧化物夹渣等。这些缺陷直接影响压铸件的力学性能与安全性能。根据计算结果,依托生产经验,结合实际验证,确定了厚壁铝合金齿轮室的压力、速度、时间、温度等工艺参数。

关键词:齿轮室;铝合金;压力;速度

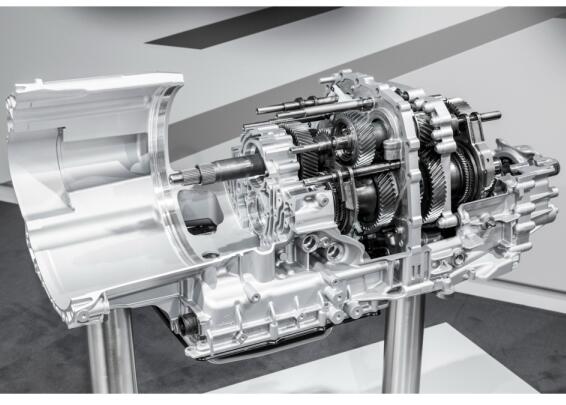

1. 产品介绍

齿轮室是发动机的关键部件,安装在发动机侧面,发动机曲轴前端,连接曲轴齿轮、凸轮轴齿轮、喷油泵齿轮、机油泵齿轮、惰轮和空压机齿轮,是它们的工作室,起承载作用。齿轮室壳体为铝合金制品,由于工作载荷大,需要设计壁厚大的本体来保证其使用强度,齿轮室平均壁厚为8mm,局部壁厚12mm。产品重量+溢流块重量3652g,压室截面面积78.54 c m ²,浇口截面面积4.63c m²,铝液密度2.6 g / cm ³ ,系统压力 1 4 M P a ,空打行程 468mm ,余料饼厚度 2 5 m m , 压射缸截面面积(π/4)×738=579.6cm²。

随着铸造业的发展,工艺出品率偏低的重力铸造和低压铸造,逐步由新型高压铸造替代,新型高压铸造利用真空压铸工艺、动态模拟软件、模具局部点通水冷却等新技术的应用克服了传统铸造的许多困难。厚壁铝合金齿轮室非常适合高压铸造生产。该齿轮室结构存在壁厚严重不均的现象,在实际压铸生产过程中,易产生内部气孔等缺陷,影响产品密封性。因此,在产品结构设计时进行了壁厚结构优化,结构改进前后对比见附图。

2. 工艺参数

(1)压力参数

压力直接影响到合金液的充填速度、流动性、压铸件的致密程度、轮廓清晰程度以及其表面质量。过高的压力可能使压铸模受到合金液的强烈冲刷,增加粘模的可能性,降低模具寿命,使模具被胀开裂。因此在保证压铸件质量的前提下,应尽可能设定较低的压力。比压也是确保铸件质量的重要参数,要根据合金种类与铸件特征确定。该齿轮室属于厚壁中大型的承载类铝合金制品,选定压射比压p为90MPa。铸件的总投影面积A =A1+A2,A1为浇注系统的投影面积,是铸件投影面积的10%~30%,这里取10%。A2为铸件的投影面积,计算约为1038cm2,铸件的总投影面积为1142cm2。胀型力F =A ×p /10=10278k N,压铸机的锁模力选取大于或等于胀型力。根据以上计算,生产该产品所需的压铸机锁模力≥10280 k N,结合公司实际情况和现有设备,选择1200t压铸机。压射缸压力一般为15~22MPa,对于该厚壁的齿轮室,需选择较高的压射缸压力来保证铸件质量,实际选择压射缸压力为27~32MPa。

(2)速度参数

压射冲头将注入压室的合金液平稳地推移到内浇口位置,使其完全充满到压射冲头与内浇口之间的压室空间的过程是低速过程,此时速度高或低都会将空气卷入。压室充满度=注入重量/压室截面积×空打行程×熔液密度×100%。低速速度=0.7×压室直径开方/压室充满度。通过计算低速速度为0.175m/s。在合金液开始凝固前,其流动性好,压力传递也好,填充时间短,容易得到质量好的铸件。经计算,填充时间为0.64s,高速速度为1.93m/s。模具临界速度为7.58m/s。

内浇口速度越大,获得的铸件轮廓越清晰。但速度大容易造成排气不良,增加铸件气孔缺陷,对模具冲蚀也大,从而影响模具寿命。内浇口速度低,又会

导致充不满等缺陷,浇口速度计算为32.74m/s。对铝镁合金各个压射阶段的切换点尤为重要,低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面及内部质量。转换行程计算为313mm。

(3)时间参数

填充时间为合金液从内浇口进入型腔直到充满所需时间。充填时间过长,合金液温度降低,流动性变差,导致充不满等缺陷。熔化潜热和比热高的合金,铸件壁厚部分离内浇口远时,填充时间可适当长一些。填充时间=0.007×t2=0.448s(t为平均壁厚)。留模时间为从持压终了至开模这段时间。结合齿轮室壁厚大、结构复杂的特点,留模时间应该长一点。留模时间=t2,计算为64s。增压时间是铸件进一步得到致密的最终压力使用时间,增压时间要比内浇口凝固时间短,否则内浇口凝固,压力无法传递。增压时间=0.01×t2,计算为0.64s。内浇口凝固时间关系到增压能否传递,直接影响铸件质量。内浇口凝固时间=2×0.01t2=1.28s。

(4)温度参数

浇注温度为合金液浇入时的温度。浇注温度低,合金液流动性差,造成充不满、冷隔、成分偏差等缺陷;浇注温度高,合金液中吸气量增加,会使铸件厚壁处产生缩孔,表面起气泡,加快模具腐蚀与老化,以及降低模具寿命。该齿轮室材料为ADC12,浇注温度控制在630~650℃。模具温度也是一个重要参数,影响到铸件的力学性能、尺寸精度、模具寿命,以及脱模剂的使用效果。模具预热有很多好处,齿轮室模具预热温度选择为200~240℃。

(5)脱模剂

脱模剂为压铸合金和模具之间提供有效的隔离保护层,避免合金液直接冲刷模具表面,改善模具的工作条件,减小模具的热传导,保持合金液的流动,提供良好的润滑以便轻松推出铸件并确保表面质量,防止粘模。脱模剂为水基涂料,外观为乳白色的稠状液体,p H约为7 。无论是涂刷还是喷涂,厚薄应均匀,不宜太厚。涂后应待其中水分挥发后才能合模浇注,以避免成形困难。

3. 生产验证与应用效果

结合计算结果与生产经验,我们对机床参数进行设定,进行了以下几轮工艺验证,见附表。通过以上验证,厚壁铝合金齿轮室压铸工艺的最佳工艺参数为:压射缸压力为27~32MPa,充填速度为

3~5m/s,模具温度为200~240℃,浇注温度为630~650℃。通过试生产检查产品外观及内部质量,利用现有工艺参数,现已生产3万多件,合格率在98%以上,有效地降低了频繁试模、调试参数的麻烦,优化了压铸机与模具的匹配性。生产中压铸机工艺参数的设定和调节直接影响产品的质量。一个参数可能造成产品的缺陷不止一个,同一缺陷也可能与多个参数有关。该厚壁铝合金齿轮室已量产,按照设计的工艺参数充填良好,铸件脱模顺利,表面光洁,轮廓清晰,组织致密,内部和表面质量良好,几何尺寸和力学性能均能满足使用要求。实践证明,厚壁铝合金齿轮室的压铸工艺方案设计是完全合理的。

17.7万

17.7万

17.81万

17.81万

7574

7574

1.44万

1.44万

8215

8215

7707

7707

1.15万

1.15万

1.16万

1.16万

1.08万

1.08万

1.39万

1.39万

1.13万

1.13万

8160

8160

1.07万

1.07万

1.21万

1.21万

3111

3111

9848

9848

7984

7984

7983

7983

3665

3665

2887

2887