文:广东工程职业技术学院 陈景浒

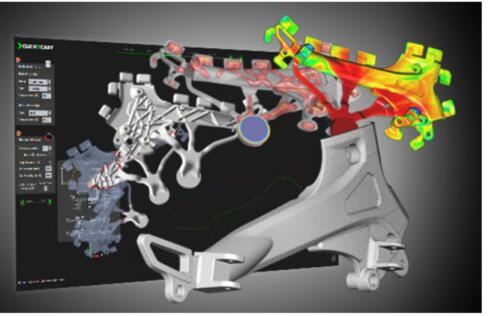

摘 要:文章介绍一种高品质 6061 铝合金零件压铸的新工艺。主要围绕合金熔炼、合金元素的配比、模具设计等对合金的组织的影响,优化合金成分和压铸工艺,实现了高品质 6061 铝合金压铸件裂纹和镀膜的根本改善,镀膜合格率达到95% 以上。

关键词:6061;熔炼工艺;元素配比;压铸

6061 铝合金属于 Al-Mg-Si 系铝基合金,该合金在T6 固溶处理的各项指标为:Rm≥350MPa,A≥12%,Z≥25%,HB≥120。

6061 合金具有加工性能佳,优良焊接特性以及电镀性。材料致密易于抛光,上色膜容易等特点,适用对抗腐蚀性、氧化性有较高要求的产品,比较适宜于产品锻造加工。但是,锻造加工产品的局限性大,只适合简单的零件加工,而对于结构复杂的零件,生产加工的工艺特别繁杂,成本也比较高昂。而且该系列的铝合金属于变形合金范畴,含硅低、熔点较高、流动性不好以及裂纹倾向比较大,比较容易粘模,对于压铸难以进行。

本文分析了 6061 合金在压铸加工时,裂纹倾向性比较高的具体原因,提出了防止裂纹的主要途径,找到一种适合 6061 压铸工艺,生产效率既高,表面又光洁,产品的内在质量好,没有气孔,可以热处理。

1、 合金 6061 合金成分设计

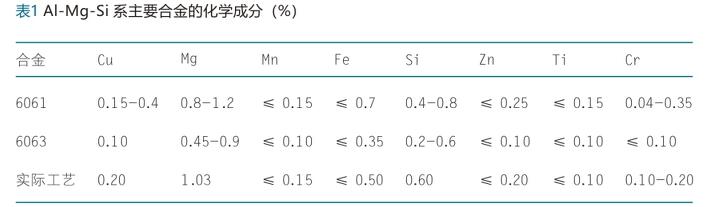

压铸时合金的裂纹倾向,主要取决于该合金的合金元素、含量以及相互之间的交互作用。另外,合金的铸造工艺参数对裂纹的产生也有很大的影响。分析了Al-Mg-Si 系的 6061 铝合金化学成分以及相关的性能后,就可以发现,6061合金较高的裂纹倾向性的主要原因(如表 1 所示)。

从 6061 的合金成分可以看出,6061 铝合金的主要合金元素是镁与硅,形成Mg2Si 相,并且 Mg2Si 的含量比较高,如果合金中强化相 Mg2Si 的含量高,铸态组织的强度就会增加;如果是在不平衡的冷却条件下,合金的晶界上形成的强化相就会增多,材料的塑性就会下降,所以大大增加了产生裂纹的倾向性。

6061 铝合金的结晶温度为 650 ~ 580℃,6063 铝合金的结晶温度为655~ 615℃,前者比后者结晶温度宽了30℃。合金的结晶区间对裂纹倾向性影响主要是由于固-液区温度的范围加大,合金在结晶形成时所受的应力也就加大,所以结晶温度区间增加,脆性温度区间增大,结晶的裂纹倾向就增大。再加上凝固后期的补缩以及焊合条件的恶化,6061 铝合金的结晶温度区间加大,铸造时的过渡带尺寸增大,因而使裂纹倾向性大大增加。

生产实践证明,如果控制好合金的化学成分,包括主要合金元素的成分、杂质元素的含量以及其相互的作用,是降低 6061 铝合金的裂纹倾向性,防止合金铸件裂纹产生,提高合金镀膜质量的主要手段。

1)Mg/Si 比是影响 6000 系合金的主要参数,实验证明,Mg/Si 控制在 1.73~ 1.88 范围内,合金可获得较好的质量。如果 Mg/Si 比较低时,过剩的 Si 使铝合金具有较高的强度和韧性,但铸态组织中出现单质 Si 相偏聚在晶界处, 导致合金的基体组织不均匀,降低了合金的耐腐性;如果 Mg/Si 比过大时,合金的析出强度不足,过剩的 Mg 能使合金的铸态组织在晶界处 Mg2Si 富集量,材料有较好的耐腐性和可焊接性 , 能改善合金的质量。

2) 增 大 Fe 与 过 剩 Si 的 比 值。6061中的Si在与Mg形成Mg2Si相以后,过剩的Si 将与 Fe、Al 形成化合物能有效促进 α-AlFeSi 的生成。从显微组织的分析可以知道,Fe 的含量如果高于 Si 的含量时,生成相主要是 α;如果Si 的含量大于 Fe 的含量时,主要生成相为 β-AlFeSi。前者 α 相为骨骼状,脆性比较小,而后者 β-AlFeSi 为针状,脆性比较高。所以,如果合金中Fe

的含量高于过剩 Si 的含量时,对降低 6061 合金的裂纹倾向性是比较有利的。

2、 合金的压铸工艺

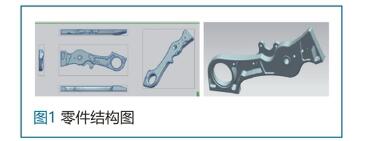

2.1 压铸件的结构特点如 图 1 所 示, 零件外形尺寸为398.1mm×118.6mm×57.5mm,结构比较复杂。铸件的内面有比较多的封闭内腔结构,铸件的壁厚的厚薄差大。

2.2 浇注系统设计

合金压铸的浇注系统设计,浇道是使合金液体以设定的速度,顺序平稳的充满整个型腔。浇注系统设计的合理是否,跟合金液体在整个型腔的流动,压铸时的挤压力的传递以及合金在凝固中的热平衡等密切相关,直接影响到合金铸件的质量。压铸机的冲头压室的直径,主要是根据生产实际需要的挤压的压力,合金液的容量等确定,挤压过程中冲头压室直径为 Φ150mm。浇道分为直浇道、横浇道和内浇道,内浇道与型腔直接相连,它的位置、大小和形状,决定着进入型腔的合金液的流向和流速,直接影响到了产品的质量。由于铸件结构比较复杂,尺寸也较大,模具设计时设置多个内浇道,这更加有利于合金液的充型,减少了浇注不足,出现冷隔等的风险。

该系统的内浇道的设计,内浇道位于铸件侧壁的边缘,方便产品清理时浇注系统的去除。具体设计的浇注系统如图 2 所示,各布置左右2 个内浇道。

2.3 挤压铸造产品的研制

该铸件的挤压铸造工艺流程为:合金的熔炼—精炼及除气—挤压铸造—热处理—加工清理—检测性能—表面的处理。6061 合金成分如表 1 所示。

合金的熔炼过程中使用 N2 精炼,除气除渣,同时进行细化晶粒,加入一定量 Al-Ti-B 和 Al-Sr 合金,分别用于细化晶粒及改善共晶硅的形貌。由于铸件

产品尺寸比较大、结构又复杂,产品的生产在350 挤压铸造机上进行的,该挤压铸造机提供了 350t 的锁模力。挤压铸造的浇注温度为 700℃,模具温度设定为200 ~ 250℃,保压时间为 30s,在整个充型过程中,冲头移动的速度为

200mm/min,充填型腔阶段内浇口速度为 400mm/s。局部加压的比压约120MPa。

对挤压铸件做 X 光检测,在初始工艺条件下,铸件在观测位置有很少程度的缩孔缩松缺陷,产品表面没有裂纹,产品符合质量要求。

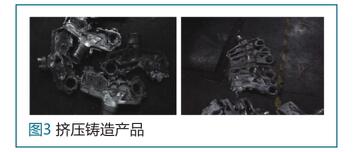

3、挤压铸造产品

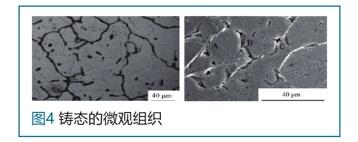

图 3 为优化工艺后的挤压产品如图 3 所示,挤压铸件成形性能好,铸件的腔状结构及其他筋板的结构,成形完整,并没有出现裂纹、冷隔以及浇注不足等铸造缺陷。表面光洁,除了一些必要的孔的位置外,再不需要其他的机械加工工序。铸态的微观组织如图 4 所示,主要为α相。通过对成分的合理调整和优化,6061 铝合金中析出相主要由黑色条状的 Mg2Si、白色板条状 α-AlFeSi、α-Al12( Fe Mn)3Si2 及少量的 β-AlFeSi组成。

4、结束语

对高品质 6061 铝合金的元素配比、熔铸均匀化以及合理的压铸工艺,通过一系列的生产实践和研究,得出如下结论:

(1)Mg/Si 比控制在 1.73 ~ 1.88 之间 , 可获得较好合金质量,增大Fe 与过剩 Si 的比值,对降低 6061 裂纹倾向性是有利的,对镀膜质量的提高也有很大作用。

(2)合理的压铸造工艺,合理的流道设计,能显著减少铸件的裂纹及铸件缩孔等缺陷。

(3)对铸件取样分析,结果表明,在挤压铸造的工艺条件下,铸件组织均匀;经热处理强化后,铸件的强度及性能达到了要求。

17.43万

17.43万

17.53万

17.53万

7511

7511

1.43万

1.43万

8047

8047

7622

7622

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8094

8094

1.06万

1.06万

1.2万

1.2万

2938

2938

9788

9788

7825

7825

7805

7805

3522

3522

2738

2738