文:上海理工大学 徐智保

摘要:为了缩短压铸件冷却时间,实现快速高效冷却方案的制定,对风冷工艺进行了研究。基于k-epsilon湍流模型,利用 Fluent 软件模拟仿真了压铸件在冷却输送机上强制风冷时温度变化的情况,分析了风机的不同工位对冷却效果的影响。分析表明,当铝合金压铸件初始温度为 400 ℃时,工件的温度在 0-100 s 内下降趋势明显,降幅为 300℃;100-300 s 内下降趋势缓慢,降幅为 80℃;当风机出风口与工件的距离为 300 mm、风机偏角为 20°时,冷却效果最佳,在 300 s 内可将工件冷却至 20℃左右。

关键词 风冷机理;模拟仿真;冷却输送机;强制风冷;冷却效果

引言

近年来,在节能减排和汽车轻量化这两大背景下,铝合金压铸件在汽车行业中的运用越来越广泛,使用铝合金压铸件制备的发动机缸体、活塞等汽车零部件得到了广泛的认可,日韩和欧美汽车公司也在大量使用压铸铝合金缸体。压铸自动化生产线中,需要对铝铸件冷却,以便于后续工作的加工。在自动化系统中,通常采用水冷和风冷的方式对工件进行冷却,但水冷的方式会影响到部分工件的质量和后续的加工。在风冷的散热方式中,强制风冷的散热效果大大好于自然风冷。

对于薄壁件,由于水冷方式剧冷会造成工件变形,另外一些存在深孔的工件还会出现孔内余水残留现象,导致工件内部生锈,废品率会随之增加很多。采用风冷方案可以有效地防止出现以上所述影响。本研究讨论一种通过强制风冷来快速冷却铝合金压铸件的方法。为了验证设计的合理性,对现有的冷却输送机进行改进,并且通过改变参数来设置不同的工况对冷却效果进行了仿真。

1、 建立仿真模型及划分网格

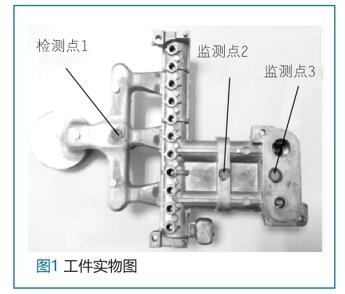

仿真所用工件为某公司所生产的管道部件的一部分,如图 1 所示。风机口正对着工件正面进行冷却,反面最难冷却,因此选择工件的反面进行温度监测。对工件表面温度进行监控时,根据工件外形结构可知图 1 中所示三个部位最难冷却,因此选取了这三点作为温度监测点。

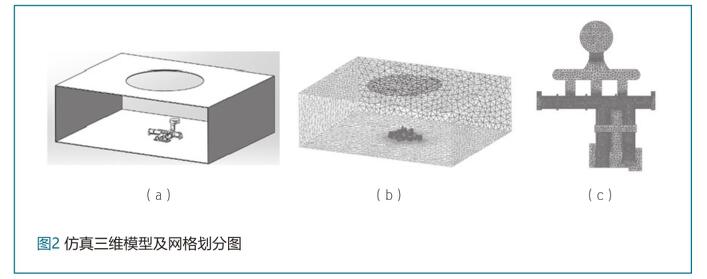

首先,对模型进行简化,使用 Solid Works 进行三维建模,利用 ICEM CFD 软件对工件进行网格划分,再导入 Fluent 软件进行仿真。计算时选用能量方程,采用 k-epsilon 湍流模型,再对边界条件进行设置计算,当分析迭代至所设置的时间步数后,得到工件强制风冷后的仿真结果。最后,使用 CFD Post 对计算结果进行后处理,得到温度云图、流线图、温度时间曲线。仿真三维模型及网格划分图如图 2 所示。

影响冷却效果的可变参数共有 3 个,分别是风机出风口距离工件的高度 h、风机倾斜角度 ∂及进风温度 T。常温状态下的风温为 12℃,冷风为 7.5℃。可变参数是根据现有冷却输送机实际工作时的工况对参数进行选择的,影响冷却效果的参数主要有风机出风口距离工件高度 h、风机倾斜角度 ∂、进风温度 T。现在所应用的冷却输送机的高度约为 350 mm、偏角约为 20℃,可变参数的设置参考现有的经验参数。实际工况下,每个工件在冷却输送机上的时间约为 5 min,因此冷却仿真时长均设置为 300 s,时间步数为600,时间步长为 0.5 s.

2、 仿真结果与分析

分析时使用控制变量法,针对不同的参数设置,对不同工况下的冷却情况进行了仿真分析。后处理主要通过流线图、温度等值线图以及时间 - 温度曲线来反应工件冷却的情况。根据高度 h 和角度 ∂ 共设置了 9 种工况,此处以工况 2(即 T=12℃,h=300 mm,∂=20°)对仿真结果进行分析。因进风口温度变化次数较少,所以先将进风口温度 T 控制不变,以下所做分析均为T=12℃时的工况。最终在 9 种工况中选出最佳工况,施加冷风 T=7.5℃,观察工件冷却效果。

2.1 温度 - 时间曲线

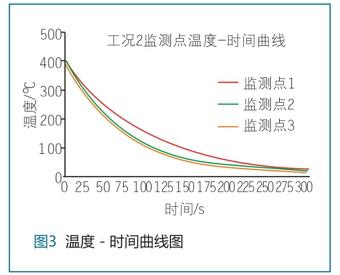

随着冷却时间的变化,工件上不同监测点的温度变化情况如图 3。由于数据处理最终比对结果为 h=300 mm,∂=20°的工况的冷却效果最佳,因此此处以工况 2 为例作为说明。由图 3 可知,300 s 冷却之后,监测点 1 处温度约为 29.07℃,监测点 2 处温度约为 19.68℃,监测点 3 处温度为 19.04℃。其中,在 0-100 s 区间时,温度下降趋势明显。100-300s 区间时,温度下降趋于平稳。

2.2 流体的流线图

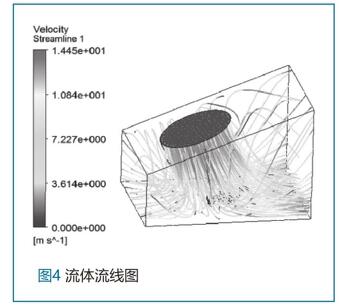

流体的流线图可以非常直观地展现出流体的流动情况,图 4 为 T=12℃,h=300 mm,∂=20°工况下的流体流线图。从流线的分布可以明显看出流体在出风口较大的部分流速较快,反之流速则较慢。流速越快时,所带走的热量越多,工件冷却效果越好。此外,此工况下因流体与工件接触的面积增加,进而在相同时间内流体与工件对流换热带走更多热量,冷却效果最好。

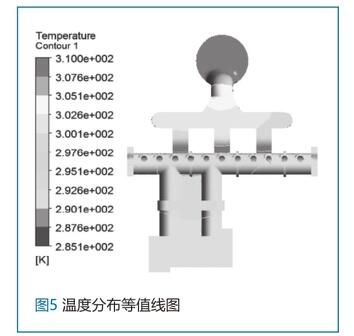

2.3 温度分布等值线图

温度分布等值线图可以较好地反应工件冷却后温度分布情况,图 5 为 T=12℃,h=300 mm,∂=20°的工况。温度分布等值线图中颜色深浅代表不同温度的分布情况,从图 5 中可以明显看出料饼部分散热最慢,300 s 冷却后整个工件最高温度约为 36.90℃,最低温度约为11.96℃,工件主要区域可以降至 20℃以下。

3、不同工况对冷却效果的影响

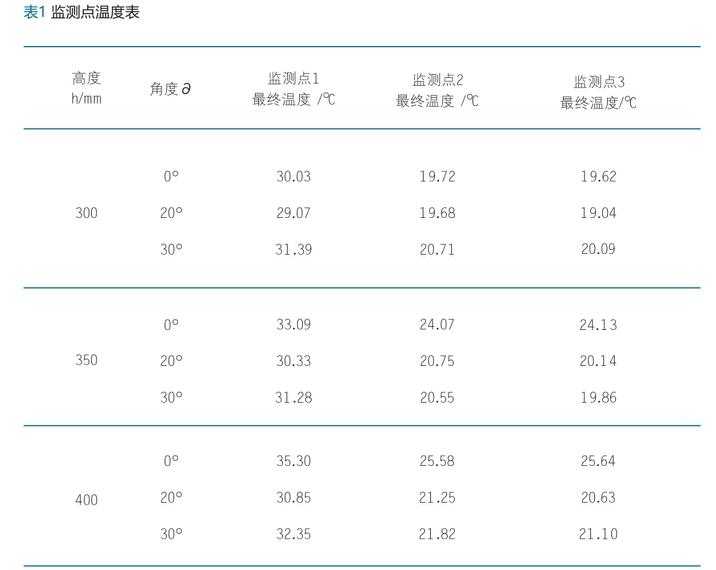

通过对仿真数据中各个监测点温度的分析,利用控制变量法来观察不同工况对冷却效果的影响。一个是 h 恒定时,温度随 ∂ 的变化;另一个是 ∂ 恒定时,温度随 h 的变化。对结果进行比对之后选择最佳高度和角度,从而选出参数最佳配置的工况。当高度 h 恒定时, 300 s 后工件各监测点温度随着角度 ∂ 的变化如表 1 所示。

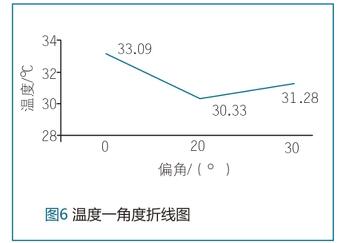

由表 1 可知,监测点 1 处最难冷却,所以此处选择了监测点 1 对冷却效果进行分析,高度 h=350 mm 时,工件最终温度随着角度 ∂ 变化情况如图 6 所示。由折线图可知,温度在角度∂=20°时最低,此时冷却效果最好。

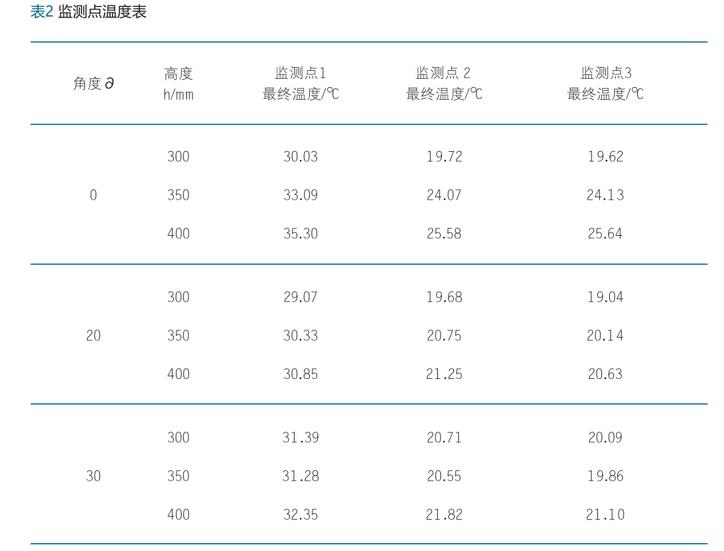

当角度∂ 恒定时, 300 s 后工件各监测点温度随着高度 h 的变化如表 2 所示。

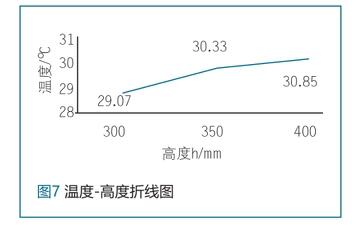

此处同样选择了监测点 1 对冷却效果进行分析,角度 ∂=20°时,工件最终温度随着高度 h变化情况如图 7 的温度 - 高度折线图所示。由折线图可知,温度在高度 h=300 mm 时最低,此时冷却效果最好。

综上所述,当风机出风口距离工件高度为 300 mm、风机偏角为 20°时,冷却效果最好,在 300 s 内可将工件冷却至约 20℃。在选出最佳参数配置后,改变进风温度 T,施加冷风 T=7.5℃,在同等条件下,冷却 300 s 后相同监测点的温度可再下降约 4.3℃。同等条件下,使工件监测点 1 温度达到 30℃,若施加常温风T=12℃需要294 s,施加冷风T=7.5℃时仅需274 s,效率高出 6.80%。

4、 结论

本文的研究可为铝合金压铸件及其他铸件的强制风冷提供一定的理论参考,亦可以为冷却输送机的改进提供一定的设计思路。通过对冷却输送机多工位的设计,针对不同工件找出最佳的冷却路径。由仿真结果可知, 初始温度为400 ℃,工件的温度在 0-100 s 内下降趋势明显,降幅为 300℃;100-300 s 内下降趋势缓慢,降幅为80℃。当进风温度 T=12℃、风机出风口距离工件高度为 300 mm、风机偏角为 20°时,冷却效果最好,在 300 s 内约可冷却至 20℃。加入冷风,效果更佳,改变进风温度 T,施加冷风T=7.5℃,在同等条件下,冷却 300 s 后相同监测点的温度约可再下降 4.3℃,效率高出 6.80%。

17.42万

17.42万

17.53万

17.53万

7511

7511

1.43万

1.43万

8044

8044

7621

7621

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8094

8094

1.06万

1.06万

1.2万

1.2万

2936

2936

9788

9788

7823

7823

7803

7803

3520

3520

2735

2735