文:浙江工业大学机械工程学院 张志斌

摘要 利用 Magma软件对汽车发动机支架高压压铸(HPDC)过程进行数值模拟,验证了支架缺陷类型及位置与实际生产的一致性。分析得出了其气孔缺陷较高的原因是铸件高低分型大、壁厚不均及浇口过早的凝固,导致气体难以排出,且远端无法得到压力的良好作用,故形成气孔缺陷。通过分析气孔形成原因及其位置,设计局部挤压装置,利用局部挤压工艺解决远端承载孔周围存在的气孔缺陷问题。运用射线实时成像技术进行验证,从而建立将局部挤压工艺与高压压铸及CAE相结合的发动机支架铸件生产方式,使发动机支架局部气孔率降低至0.6%,有效提高了产品品质。

关键词 发动机支架;局部挤压;压铸;气孔率;数值模拟。

局部挤压法可通过对铸件形成气孔位置进行局部施压改善内部孔洞缺陷,近年来在压铸工艺上得到广泛应用。在国外,关于局部挤压技术与压力铸造相结合的研究已有报道,并已有部分工艺应用于零部件的实际生产。有关局部挤压的研究表明,当铸件厚壁部位的金属冷却至半固态时,增大局部挤压力以及缩短延迟时间,可得到良好的局部挤压效果;局部挤压最佳温度区间为550~570 ℃,即半固态温度范围。与国外相比,国内有关局部挤压工艺技术的研究起步较晚,且大多局限于试验研究阶段。本课题通过 Magma软件模拟预测铸件产生缺陷的类型及位置,并与实际生产相对比,根据铸件结构特点及缺陷位置设计局部挤压方案,从而利用局部挤压工艺来降低支架气孔率,提升产品品质,形成一套CAE分析局部挤压与压铸相结合的汽车零部件生产方式。

1、产品分析

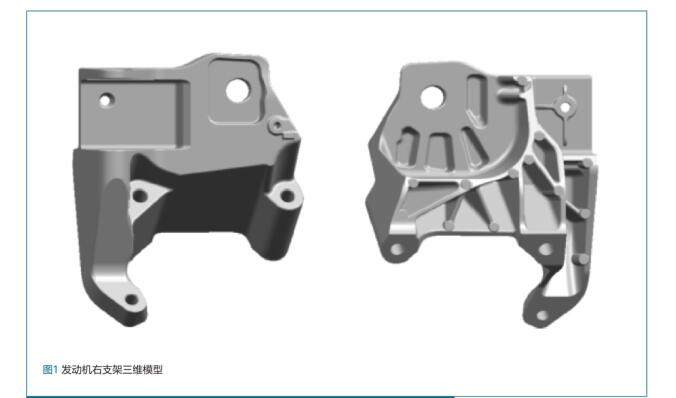

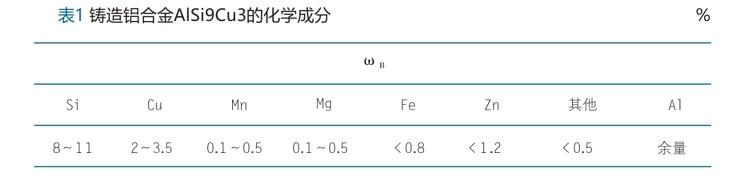

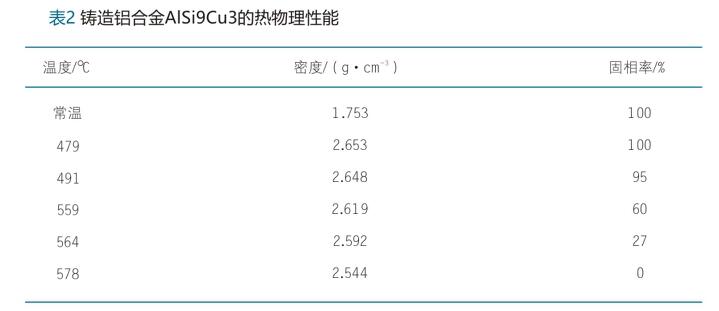

图1为汽车发动机铝合金右支架铸件,其最大外形尺寸为205mm×247mm×163mm,质量为2.4kg,平均壁厚约为8.4mm;采用轻质AlSi9Cu3(德国牌号)合金,表1和表2分别为 AlSi9Cu3合金的化学成分及其热物理性能。

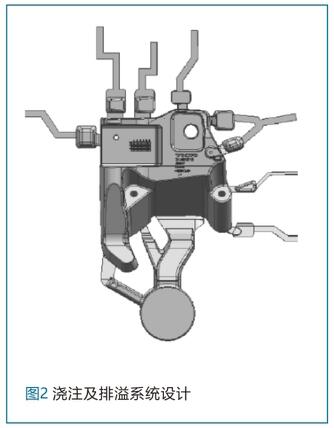

此发动机支架体积虽小,但形状不规则、壁厚不均匀,最大壁厚为17mm,最小壁厚为3 mm。同时型腔高低分型较大,其最远端不易设置排气槽,而远端孔为连接承载位置,内部气孔率要求较严格。现采用3股浇口进料,尽量保证充型平稳、压力作用充分,并在支架最远端设置集渣包收集冷料,每个渣包设置排气,支架浇注系统设计见图2。

2、数值模拟分析

2.1 三维建模及网格划分

压铸充型过程中液态金属的流动遵循流体力学规律,在此过程中可视为不可压缩的牛顿流体,因此通过建立连续性质量守恒方程、N-S动量守恒方程和能量守恒方程来描述液态金属的充型与凝固过程。实际上连续性方程、N-S方程、能量方程和体积方程均可以用通用微分方程来描述:

式中,φ为因变量;Г 为扩散系数;S 为源项。对于特定意义的φ,具有特定的量Г 和S。式中的4项分别为不稳定项、对流项、扩散项和源项。因变量可以表示各种不同的物理量,如速度分量、温度等。

利用 NX/8.5将铸件、浇注系统、冷却及排溢系统转换为 STL 格式,并将其导入 Preprocessor模块进行前处理,之后利用 Enmeshment模块进行网格划分,其中将铸件 (Cast)、内 浇 口 (Ingate)通 过 高 级 模 式 (Ad-vanced)进行网格细分,以提高模拟精度,网格划分总数为17712513个,见图3。最后通过Simulation模块进行压铸参数设置并进行求解计算,模拟参数设置见表3。

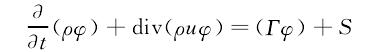

2.2 充型过程分析

充型结 果 分 析 见 图 4,充型约在2s 时完成,约1.943s时铝液到达浇口并开始填充型腔,1.997s左右铝液填充到达最远端,对远端承载孔位置进行填充,型腔充填时间约为54 ms。因远端承载孔处分型面高出主分型面,无法设置排气槽,从而铝液填充到最远端时无法将气体完全排出。

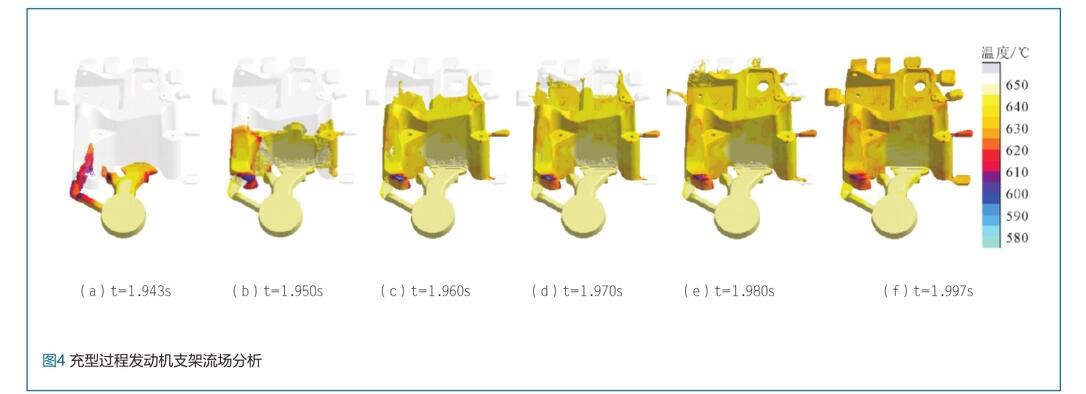

2.3气孔缺陷分析

金属液在以较高的速度充填型腔时,在型腔中发生卷气或气体无法顺利排出,产生气泡。气泡在凝固过程中形成对产品不利的气孔缺陷。发动机支架气压模拟分析结果见图5,结果显示支架总体充型平稳、排气顺畅,大部分区域气压接近0.1 MPa(大气压力),仅远端承载孔位置周围气压较高,局部达到0.3 MPa,气体无法顺利排出。图6为凝固过程中浇口温度变化曲线图。可以看出,浇口处温度在凝固时间接近3s时温度即降到480℃,此时处于完全凝固状态,3s后压力将不再能通过浇口传递而对铸件起到加压作用。

故可知远端承载孔周围气体无法得到良好的压力作用,凝固后产品中有气体残留并形成气孔缺陷。

图7为压铸完成后毛坯及成品,图8为高压压铸生产毛坯局部剖切图及 X射线探伤缺陷图。分析表明,支架远端承载孔周围存在圆形或椭圆形气孔,且气孔面积较大。通过X 射线探伤仪可测得局部气孔率高达9%,不符合1级气孔标准,直接影响支架产品品质及其性能,故寻求合理降低气孔率的方式十分重要。

3、局部挤压压铸试验

3.1 局部挤压原理

在整个压铸生产过程中铸造压力的作用十分重要,其直接影响压铸件的品质及微观组织致密度,然而由于铸件及模具结构限制,铸件局部特殊部位无法得到铸造压力的良好作用,致使气孔、冷料等缺陷显露。局部挤压工艺可通过对铸件壁厚或局部结构特殊部位施加压力而改善其内部气孔缺陷,以形成表面光滑、内部组织良好的压铸件。图9为不同压力作用下铸件内部孔洞示意图。

气孔的形成原因主要是在高速填充时气体排出不良所引起的。当散点度高时,这种夹泡就会被发现而形成气泡孔,形状接近球形,且气孔与铝液接触位置会在高温、高压下形成氧化薄膜,薄膜内为气体,薄膜外为金属液。局部挤压工艺是通过在铝液凝固到半固态时,将压力直接作用在易形成气孔的位置,利用较高的压力将氧化薄膜压破,使得外围铝液顺利进入孔洞内部,将气孔打散并压缩,以达到局部加压减少气孔缺陷的效果,从而提升产品品质,降低气孔率。

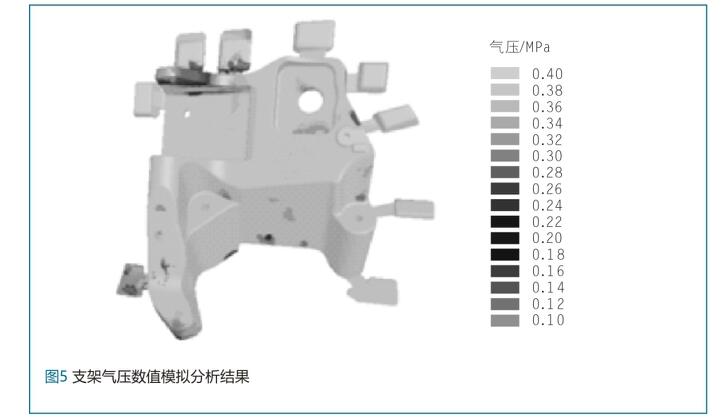

3.2 局部挤压模具结构及挤压方案设计

为解决发动机支架气孔率较高问题,采用局部挤压工艺方式进行优化,通过将抽芯销改为挤压销,并改变原抽芯销结构为前端 R 角,利用抽芯结构调整实现远端承载孔的挤压成形。采用挤压油缸驱动挤压销直接对支架远端承载孔位置周围进行增压,压缩气孔,提高组织致密度。图10为局部挤压模具结构剖面图。

与传统压铸相比,局部挤压铸造分为充型阶段与凝固阶段,并在金属液为半固态时进行局部加压作用。图11是局部挤压过程示意图。当进行金属液充型阶 段时,挤压油缸处于图11a位置不动,即挤压销退入型腔外部,挤压销前端面离型腔内表面1~2mm,此时金属液开始在冲头的推动下依次填充型腔,待金属液填充到最远端将挤压销前端面包裹,即金属液充型完成。此后进入保压凝固阶段,当远端承载孔周围铝液凝固1~3s,金属液凝固到半固态时,挤压油缸驱动挤压销向前移动,见图11b,进行承载孔的挤压成型。局部挤压利用挤压销前端面、侧面及其 R 角将前端及周围金属液向两侧挤压,对两侧易形成气孔位置进行加压压缩,以减小气孔大小。挤压完成位置见图11c。等到挤压完成产品完全凝固后,油压卸载,油缸退回到原位置,等待第二次压铸循环。

3.2 局部挤压试验工艺及结果分析

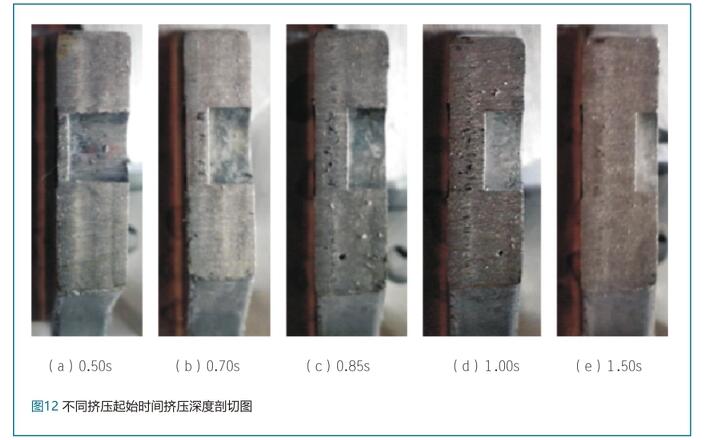

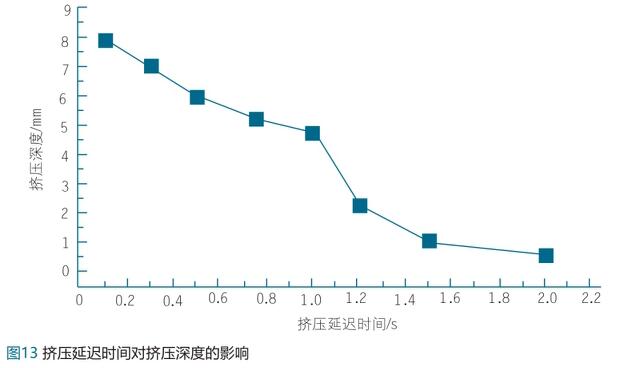

图12 是铸造压力为 100 MPa,挤压压力为 300MPa、挤压持续时间为0.5s时,不同挤压延迟时间时铸件剖切图。图13为挤压延迟时间对挤压深度的影响,可以看出,挤压深度随挤压延迟时间的延长而减小,这是因为随着挤压延迟时间的延长,被挤压位置会逐渐冷却凝固,固相率的增加使得挤压销前进阻力变大,深度变小。当挤压延迟时间为0.1s时,孔周围组织几乎全部为液态,液态下挤压销阻力非常小,可顺利向前做挤压运动,故挤压深度较大。但前端保留的供保压的厚度较小,导致无法得到良好的挤压效果。当挤压延迟时间达到2.0s时,孔周围组织固相率接近60%,挤压销难以前进,导致挤压深度只有0.56 mm,很难起到良好的挤压作用。因此挤压延迟时间选择0.85~1.0s最为合适,此时孔周围组织固相率在19%~37%之间。

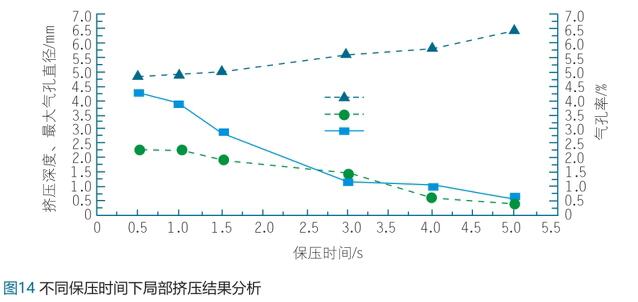

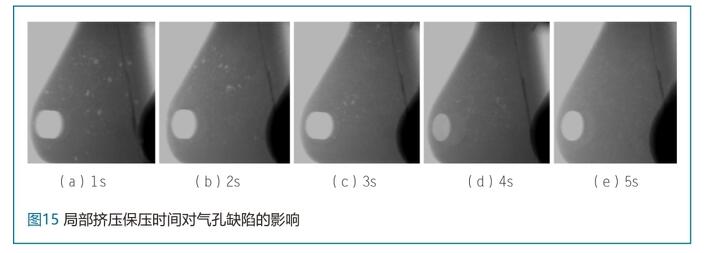

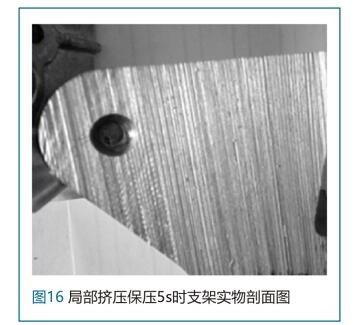

挤压持续时间(duration)又称为保压时间,是从填充完成挤压开始到挤压完成挤压杆开始抽出的时间。图14为不同保压时间局部挤压深度和最大气孔直径及气孔率,图15为气孔陷缺陷图。可以看出,铸造压力为100MPa,挤压压力 为300MPa、挤压延迟时间为1s时,挤压深度随保压时间延长而变大,但其变化趋势相对较小。最大气孔直径随保压时间增加而减小,保压0.5s 时 最 大 气 孔 直 径 为 2.35 mm,属 于ASTM3级气孔,气孔缺陷严重。保压5.0s时最大气孔直径降为0.46 mm,符合 ASTM1级气孔标准。气孔率随保压时间延长而逐渐降低,气孔率由4.3%降低至0.6%。故挤压持续时间为5s时最为合适,此时挤压深度为6.45mm,局部最大气孔直径约为0.46mm,局部气孔率约为0.6%,气孔等级为1级,结果见图16。

4、结论

(1)利用 Magma软件预测了气孔产生位置并分析了其产生原因,结果与实际生产情况相一致,表明铸件气孔率较高的原因是铸件模具型腔结构复杂、高低分型大,致使局部无法设置排气,从而大量气体聚集在最后填充位置,且远端无法得到冲头所传递压力的良好作用,故形成气孔缺陷。

(2)通过分析铸件气孔产生的原因及位置,设计局部挤压压铸模具结构装置。

将原抽芯销、抽芯油缸更改为挤压销与挤压油缸。挤压销在后端油缸驱动下向前作挤压运动,以辅助远端孔的成形并实现前端铝液向两侧气孔位置挤压的效果。

(3)铸造压力为100MPa,挤压压力为300MPa,挤压延迟时间为0.85~1s,挤压持续时间为5s时可以得到品质良好的铸件。最大气孔直径为0.46mm,气孔率降低至0.6%。

17.42万

17.42万

17.52万

17.52万

7511

7511

1.43万

1.43万

8040

8040

7618

7618

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8094

8094

1.06万

1.06万

1.2万

1.2万

2928

2928

9788

9788

7822

7822

7797

7797

3518

3518

2733

2733