文:上海汽车变速器有限公司 刘文根

摘 要:本文介绍了开发过程中,变速器 5 万公里高速耐久路试试验前壳体开裂失效改进过程 , 最后确定本次失效的主要原因为壳体生产过程中铝液净化不良,形成熔合球形颗粒以及模具结构和压铸参数不够合理造成局部组织疏松进而产生壳体在试验过程中局部早期开裂失效。

关键词:变速器前壳体;高速耐久道路试验;开裂失效

前壳体是变速器总成的主要零部件之一,变速器内部它承担联接后壳体、作为输入轴总成和中间轴总成的支撑部件;外部它作为动力总成一部分,和发动机、离合器、分离轴承等连接,对变速器的正常运转起到至关重要的作用,因此它的质量好坏直接影响变速器的功能。

1、故障现象 - 离合器不回位

在项目开发阶段 , 变速器 OTS 样件在整车厂进行 5 万公里高速耐久道路试验中,客户试验验证组反馈当路试试验进行到试验里程4546公里9.1%时,发现离合器踏板不回位,后检查样车发现变速箱共 2 处部位出现裂纹;如图 1,裂纹分别位于变速器离合器分离拨叉窗口 A 和分泵安装支座延伸处 B, 由于壳体开裂造成离合器分泵定位偏移,以致离合器无法回位。

2、失效原因分析

2.1 零部件质量分析

该变速箱壳体材料为 ADC12 铝合金,经过压铸机压铸后加工制造而成,现对故障变速箱壳体零件质量进行全面分析,包括外观及断裂位置的检查,X射线检测,原始断口宏微观检查,金相组织检查、布氏硬度检测、化学成分分析、拉伸和冲击性能试验。

2.1.1 裂纹外观祥述

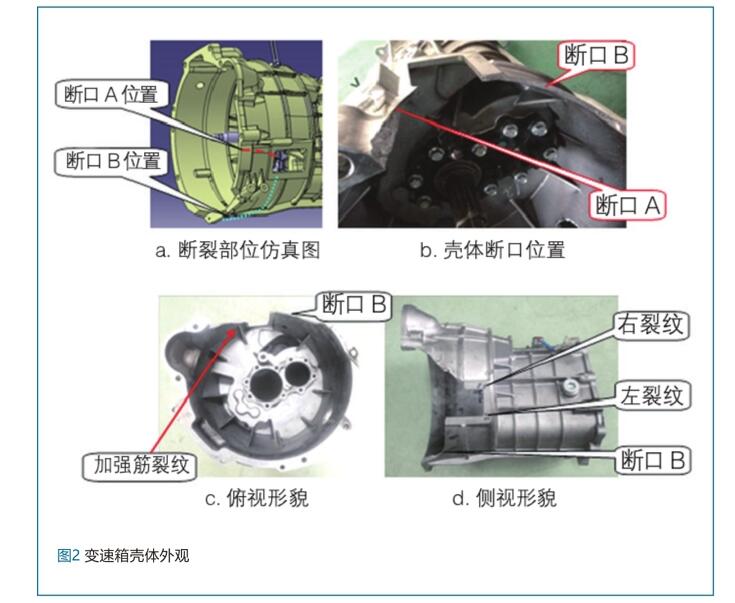

为了更好地对断裂部位进行描述和后续分析,变速箱壳体外观及断裂位置请见图 2,断裂位置位于拨叉窗口上端边以上区域,形成两个轴向的弯曲断口,分别命名为断口 A和断口 B,拨叉窗口左右下端角内分别存在一条裂纹,分别命名为左裂纹和右裂纹,左裂纹长度的中心位于加强筋端角边缘,长度方向大致与加强筋长度方向垂直,已穿透壳体壁厚,内表面的裂纹长度大于外表面的裂纹长度。右端角外表面近似沿壳体轴向扩展,宏观呈弧线状,已穿透壳体壁厚,裂纹外表面的裂纹长度大于内表面的裂纹长度。内表面近似沿与壳体轴向呈 45°方向扩展,宏观呈弧线状,已穿透壳体壁厚,内表面裂纹较短。总体上,所有裂纹均贯穿壳体,除一条位于加强筋端部过渡处,其它四条原始裂纹均位于拨叉窗口端角处。

2.1.2 X 射线检测

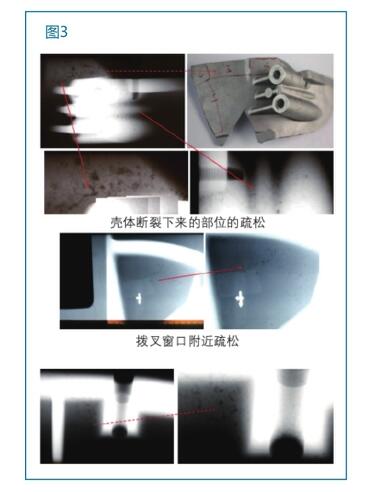

对变速箱壳体进行X射线检测。壳体的多个部位存在明显的疏松。壳体上断裂下来的残块、拨叉窗口附近加强筋部位的疏松形貌见图 3。

2.1.3 原始断口形貌观察

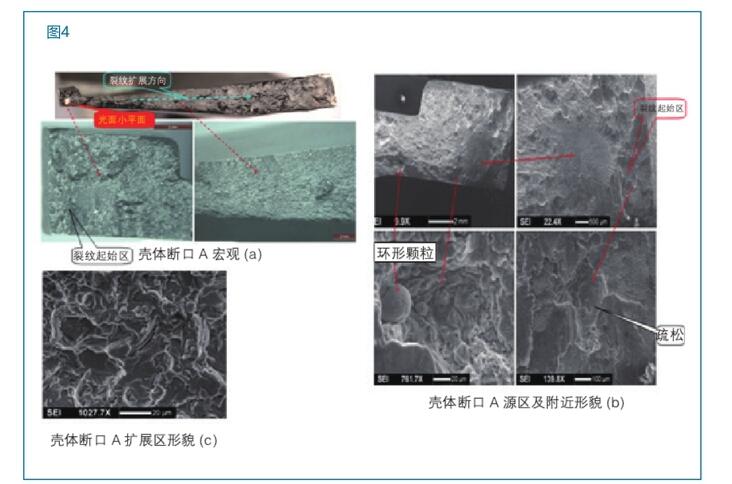

壳体断口 A 宏观形貌见图 4(a),呈倾斜断面,断面较粗糙,表面存在清晰的人字纹及疲劳弧线,两者收敛方向均指向端框,源区可见一光亮小平面。将断口 A 置于扫描电子显微镜下进行形貌观察。源区形貌见图 4(b),源区位于亚表面、宏观光亮小平面部位以及端框边缘的疏松缺陷位置,光亮小平面及疏松缺陷向外的放射棱线明显,源区附近可见多个疏松及球形颗粒缺陷。裂纹扩展区类解理特征明显,未见明显疲劳条带,见图 4(c)。

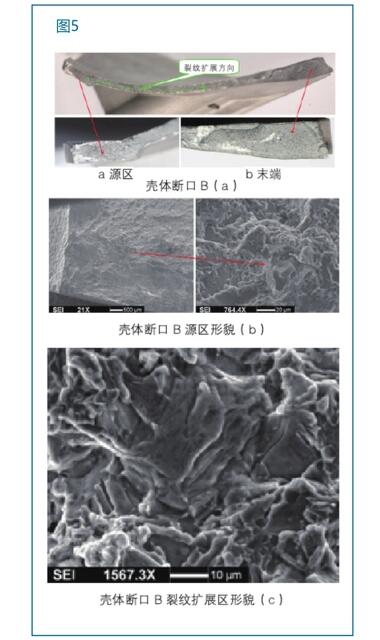

壳体断口 B 宏观形貌见图 5(a),呈倾斜断面,断面较粗糙,起源于端边区域,源区磨损较重,源区向外的放射棱线明显,断口中后部可见弧线状形貌。将断口 B 置于扫描电子显微镜下进行形貌观察。断口 B 源区形貌见图 5(b),源区磨损较重,未见明显的疏松、夹杂缺陷,由放射棱线可知,裂纹由端边起源,裂纹扩展区类解理特征明显,见图 5(c)。

2.1.4 金相检查

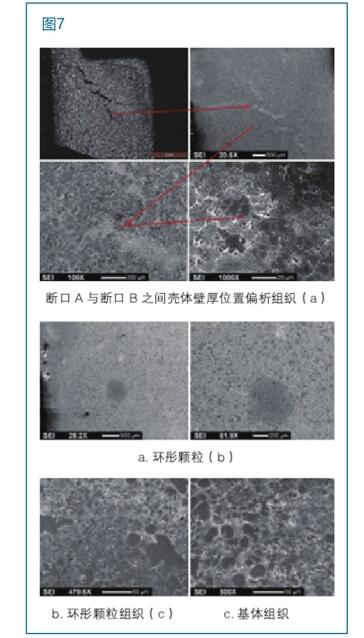

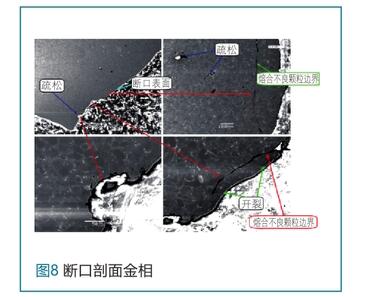

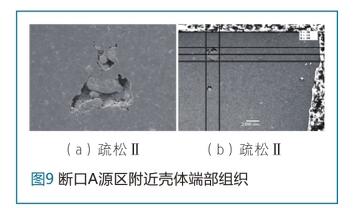

在断裂壳体残片上断口 A 与断口 B 之间垂直于断口 A 的表面制取源区金相试样。金相试样磨制后宏观可见明显的疏松分别见图6。断口 A 与断口 B 之间的试样存在条纹状偏析及与基体结合较好的球形颗粒形貌,球形颗粒内的树枝晶状形貌比基体明显,初生α 相粗大,见图 7。垂直于断口 A 源区表面制取的金相形貌见图 8,源区断口表面及亚表面可见较大的疏松、熔合不良颗粒边界及开裂特征。源区端边亚表面也可见明显的疏松,其中一个疏松较大、距表面约为 356um,见图 9。

2.1.5 硬度测量

在变速箱壳体上制取硬度试样,进行布氏硬度测量,结果见表1。可见变速箱壳体材料的硬度为 97.7HB,满足壳体压铸原料技术要求的 HB ≥ 74.1。

2.1.7 化学成分分析

在变速箱壳体上制取试末进行化学成分分析,测量结果及技术要求见表 2。可见变速箱壳体材料的化学成分在压铸材料技术要求的范围之内。

2.1.7 拉伸试验

在变速箱壳体下部制取拉伸和V型缺口冲击试样(取样位置见图 10),进行拉伸和冲击性能试验;试验结果见表 3。可见变速箱壳体抗拉强度和伸长率均明显小于壳体压铸原料的技术要求 JIS H5302 中 ADC12 合金的抗拉强度≥ 187MPa,伸长率≥ 1% 相比也明显较小。

2.1.8 分析总结

2.1.8.1 断裂性质分析

变速箱壳体断口 A 和断口 B 宏观塑性变形不明显、可见疲劳弧线,这表明变速箱壳体断裂的性质为疲劳断裂。变速箱壳体左裂纹、右裂纹及加强筋裂纹断口宏观塑性变形不明显、可见疲劳弧线,微观可见疲劳条带,这表明上述裂纹的开裂性质为疲劳开裂。

2.1.8.2 断裂原因分析

变速箱壳体断口 A 位置的裂纹源位于亚表面光亮面及靠近边缘的疏松缺陷;断口 A拉伸和冲击试验取样位置源区的金相剖面分析表明,源区及亚表面含有较多的疏松、并可见与基体结合不良的类似其他位置存在的球形颗粒区(熔合不良区),断口亚表面可见压铸不良导致的局部开裂特征,断口表面的光亮面应是熔合不良区发生断裂所致。疏松和熔合不良区割断了材料的连续性,在周期性应力作用下容易导致疲劳断裂。这表明变速箱壳体断口 A 位置的断裂与疏松和熔合不良有关。变速箱壳体断口 B 位置的裂纹源位于端边区域,源区磨损较重,断口中后部可见弧线状形貌;疲劳弧线不如断口 A 位置明显,这表明断口 B 位置断裂过程较快,受力较大。而断口 A 位置和断口 B 位置分别是拨叉窗口的两端角,因此,断口 B 位置的断裂可能是断口 A 位置开裂或断裂后,受力增大导致的。

所以,断口 B 位置的断裂可能主要与受力较大有关,在断口 A 断裂后形成。

X射线、金相检测及剖面宏观检查结果表明,变速箱壳体在多个部位均存在一定的疏松。金相检测结果表明,变速箱壳体组织为粗大初生 α 相及共晶硅组织,局部含有熔合不良的球形颗粒状区,球形颗粒状区内的树枝晶状形貌比基体明显。这些疏松或熔合不良的球形颗粒状区位于变速箱壳体的转角、端角或亚表面等应力集中或受力较大的容易发生疲劳断裂的部位时,在一定工作应力作用下,就会引起早期疲劳断裂。化学成分检测结果表明,变速箱壳体材料的化学成分在压铸材料技术要求的范围之内,因此,变速箱壳体断裂与材料化学成分无关。

硬度检测结果表明,变速箱壳体材料的硬度为 97.7HB,满足压铸材料技术要求的HB ≥ 74.1。变速箱壳体抗拉强度和伸长率均明显小于壳体压铸原料的技术要求,冲击性能较低;这可能由试样中存在疏松、熔合不良的球形颗粒状区所致,可能导致壳体发生早期疲劳断裂。

2.1.8.3 结论

(1)变速箱壳体的断裂(开裂)性质均为疲劳断裂(开裂);

(2)变速箱壳体从拨叉窗口右上角端框位置(断口 A 源区位置)率先萌生疲劳裂纹和发生断裂;

(3)变速箱壳体疲劳断裂主要与局部含有较多的疏松及熔合不良的球形颗粒状区有关。

2.2 改进及验证

2.2.1 改进措施

针对零部件存在的缺陷,特制定以下改进措施:

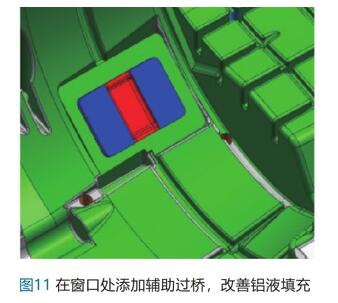

(1)模具上在产品分离拨叉离合器窗口添加辅助过桥,改善铝液填充(见图 11);离合器壳体部位的分支内浇口倒一斜角,改善铝液填充的流向,减少对大滑块侧壁的冲击(见示意图 12),该两项主要针壳体局部含有较多的疏松采取的改进措施。

(2)熔炼加强管控,严格按照新旧料配比大于 7:3,按照精炼除气机作业标准进行操作(熔炼精炼除气机作业指导书)该项措施主要防止旧料比例过大,生产过程中容易形成成熔合不良的球形颗粒状组织。

2.2.2 改进结果

经过以上改进措施加工过程完成的产品验证如下:

(1)X 射线检测未见疏松缩孔符合要求,具体如图 13。

(2)拉伸试验验证:壳体抗拉强度最小223MPa;断后申长率最小 2.6%,完全符合要求。

(3)整改后的壳体,顺利完成整车路试试验验证,未出现失效现象,使得项目顺利进行,按照既定的项目节点完成开发任务。

3、结语

本文通过对失效故障件零件质量进行全面检测和分析,从中不难发现,该类型产品结构是比较典型的产品,但是在该项目开发过程中仍然出现不合格零件造成试验失效现象,说明在日常开发过程中对关键工序把控仍需提高,以便进一步提高项目开发质量。

17.4万

17.4万

17.51万

17.51万

7510

7510

1.43万

1.43万

8026

8026

7611

7611

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2925

2925

9787

9787

7820

7820

7792

7792

3511

3511

2728

2728