文:奥托立夫(上海)汽车安全系统研发有限公司 李艳华、王岐燕、刘强

摘要:

高压压铸模型的合理性是压铸缺陷预测的关键,而热传导和固化行为是压铸过程中影响流动的重要因素。然而通过多组项目的实际对比分析研究,原始仿真模型中,均一的热传导系数和缺省的固化阻力使得仿真结果与试验结果不符。

本文拟通过FLOW-3D仿真和试验的短射形状进行核对,通过多次调整热传导系数和缺省的固化阻力,获得AM50A材料的热传导与固化阻力的优化值。然后,将此优化值应用于另一个项目的零件上,验证了优化值的合理性。此外,采用优化后的模型预测孔洞的分布,与X-RAY 射线检测的分布非常一致。本文优化的高压压铸模型,可为高压压铸模型的合理性检测提供借鉴。

关键字:高压压铸; FLOW-3D; 短射实验; 方向盘骨架

1. 研究背景

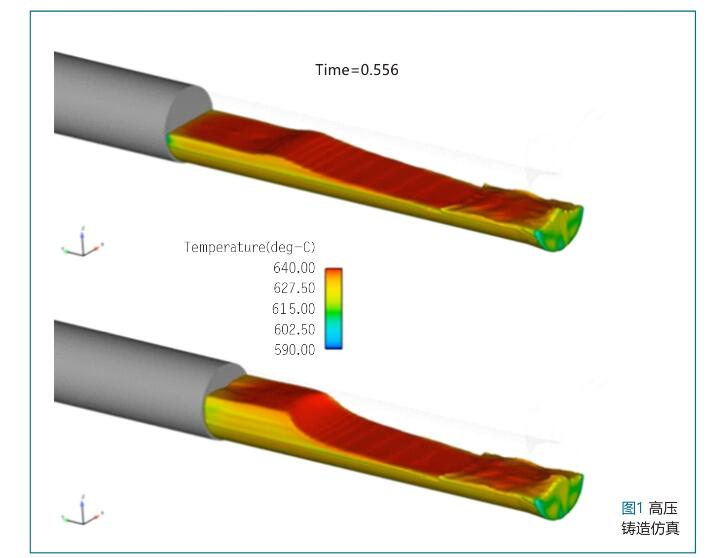

高压压力铸造(High Pressure Die Casting)的实质是在高压作用下,使液态或半液态金属以较高的速度充填压铸型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法,如图1所示。与其它铸造方法相比,压铸有以下三方面优点:产品质量好、生产效率高、经济效果优良。

方向盘骨架一般由铝镁合金铸造而成,如图2所示,材料为AM50A或者是AM60B,这种材料制成的骨架具有轻量化、高强度和高韧性的性能。但高压铸造的过程中,铝镁合金容易产生氧化物和卷气,导致骨架强度的性能下降。因此,降低氧化物和卷气缺陷是目前高压压铸生产过程中的迫切要求。

流体仿真可以在计算机上模拟高压压铸的全部过程,能够提前预测金属在模具型腔中的流动行为、温度分布、氧化物分布浓度、卷气等等,在模具修改之前就能找出优化的方案,降低试模成本和开发周期。

FLOW-3D 是由美国国家实验室于1980年所开发,至今发展超过30年,一直专注于自由液面流体模拟,广泛运用于 铸造,水利环工,海洋离岸工程,海洋排放,核电,涂层,渗透,电焊,焊锡,舱体摇晃,喷墨,微流体,多相流,非线性波浪,流固耦合等等真实三维仿真模拟。

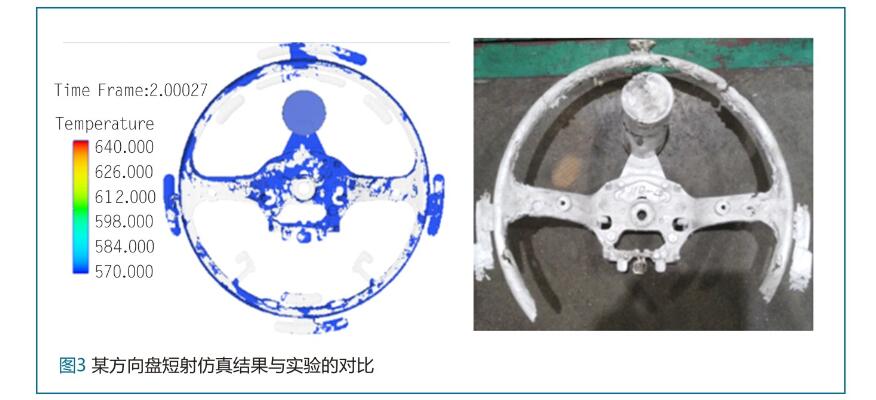

在方向盘高压压铸的模拟中,高压压铸模型的合理性是压铸缺陷预测的关键,而热传导和固化行为是压铸过程中影响流动的重要因素,这里我们采用短射方案进行核对。短射仿真与实验对比如图3所示,短射实验中流体前沿会停止在某个位置,而仿真结果却是流体到处流动,与实验事实相悖。通过多组项目的实际对比分析研究,原始仿真模型中,均一的热传导系数和缺省的固化阻力使得仿真结果与试验结果不符。

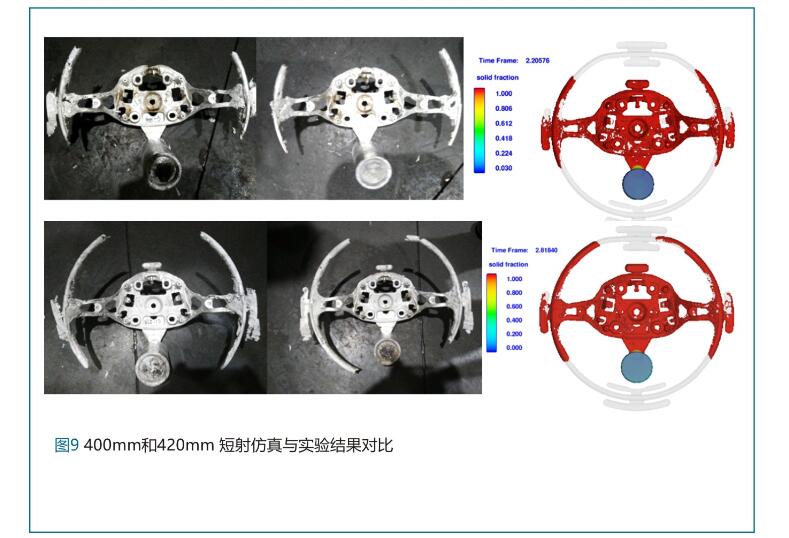

为了提高高压压铸模拟的精确度,改善产品缺陷预测水平,本文拟通过FLOW-3D仿真和试验的短射形状进行核对,通过多次调整热传导系数和缺省的固化阻力,获得AM50A材料的热传导与固化阻力的优化值。然后,将此优化值应用于另一个项目的零件上,验证了优化值的合理性。此外,采用优化后的模型预测孔洞的分布,与X-RAY 射线检测的分布非常一致。

2. 方向盘骨架项目A的仿真参数对标

材料:AM50A

熔料温度:680 摄氏度

满射行程:543 mm

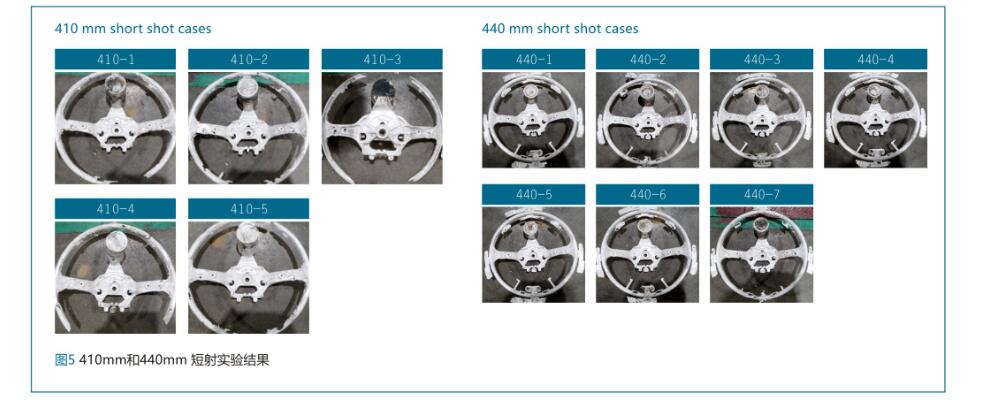

短射行程:410mm、440mm

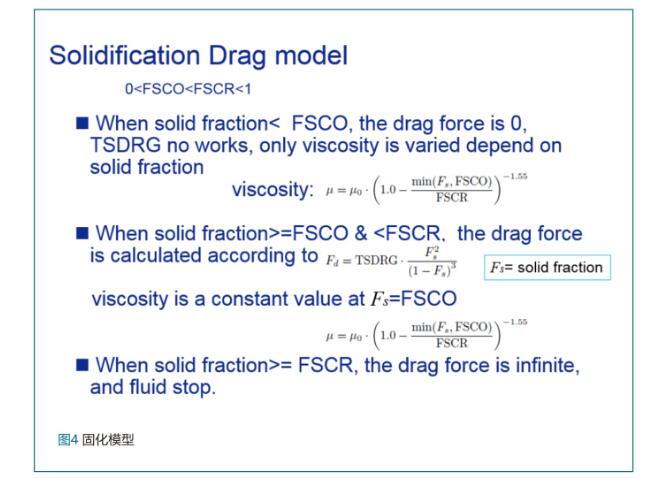

固化模型调整:TSDRG (图4)

通过优化调整模型的固化参数和热传导设置,我们得到了短射形状一致的结果(410mm和440mm),如图5与6所示。此外,还通过X-RAY射线实验验证了孔洞分布预测的准确性,说明此模型的合理性。下面我们将用另外一个项目来进一步佐证模型。

3.项目A仿真优化参数在项目B上的验证

材料:AM50A

熔料温度:680 摄氏度

满射行程:543 mm

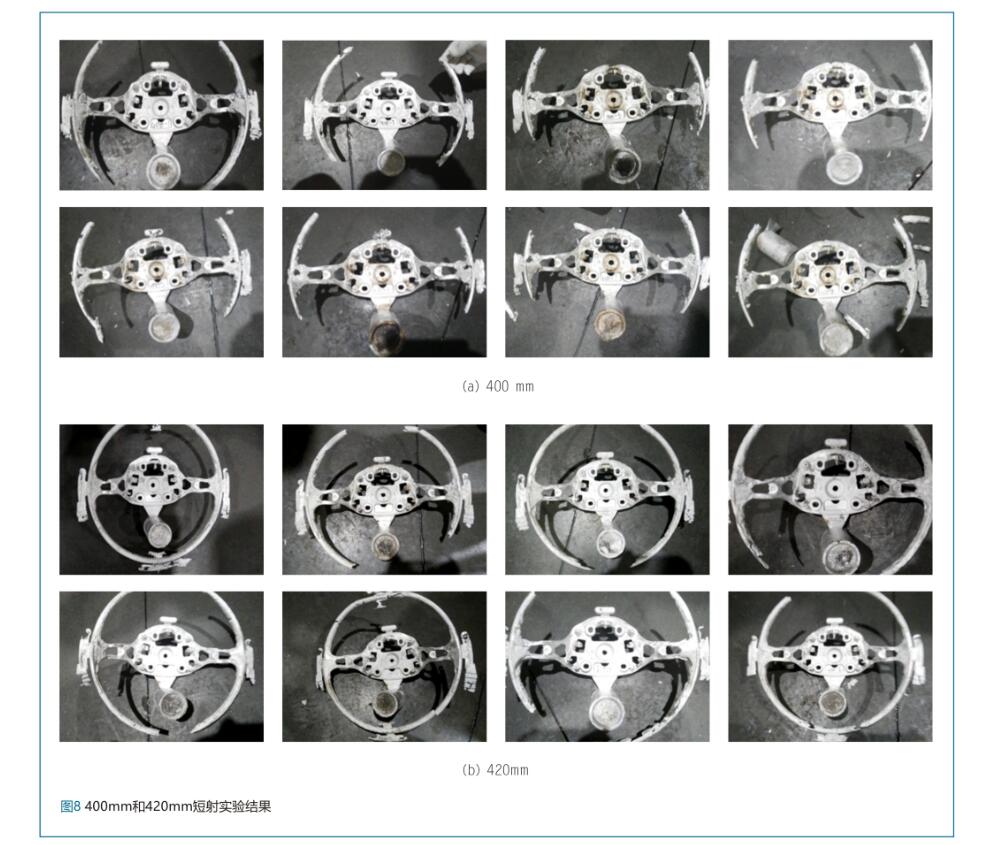

短射行程:400mm、420mm

4. 结论

本文调整了压铸模型中的固化和热传导设置,通过FLOW-3D仿真和试验的短射形状进行核对来获得优化的压铸模型,并用另外一个项目来进一步佐证此模型。FLOW-3D软件是一种通用流体仿真软件,在不同的应用领域需要进行调整,以适应水利、铸造、不同的物理过程。本文修改设置的目的就是为了让模型更加地接近压铸生产,更为准确度为我们提供良好的缺陷预测。

第一作者简介:

李艳华 博士 男 高级工程师

学历 / 经历:

同济大学 机械工程博士

奥托立夫(中国)仿真,高级工程师

技术 / 专长:

塑料高分子注塑工艺仿真及缺陷解决 Moldex3D

铝镁合金高压铸造仿真及缺陷解决 Flow3D

考虑制造过程的联合强度仿真 DIGIMAT-RP DYNA

冲压成形仿真及缺陷解决 DYNA/Autoform

17.4万

17.4万

17.5万

17.5万

7510

7510

1.43万

1.43万

8025

8025

7611

7611

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2923

2923

9787

9787

7817

7817

7790

7790

3511

3511

2724

2724