文:福州职业技术学院机电工程学院 易宗超,蔡七林

摘要 通过对铝合金法兰盖的结构及成型工艺性分析,对生产该压铸件的模具进行设计。具体对模具分型面的选择、型腔数量的确定及排布、浇注系统、排溢系统、侧抽芯机构、冷却系统、推出机构的设计进行了分析和阐述。实践表明,该模具结构设计合理,生产效率高,压铸件内部致密性及表面质量好。模具采用液压抽芯和斜导柱抽芯机构三向抽芯,压铸件尺寸精度高,适合于大批量生产。

关键词:压铸模;设计;铝合金;法兰盖

1 、引言

铝合金法兰盖是装备制造领域一种常用的零部件,该零件尺寸精度要求高,表面光面,致密性好,不允许有缩孔、缩松等缺陷,大批量生产。压力铸造,简称压铸,是指将熔融金属液高速填充到模具型腔,并在高压下使熔融金属液快速冷却,从而成型的一种精密铸造方法。压铸成型工艺具有尺寸精度、表面精度高,压铸件组织致密,生产效率高等特点,可以实现金属零部件成型的少切削甚至无切削。

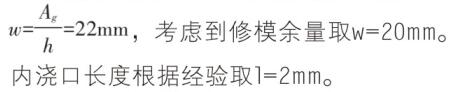

本文以铝合金法兰盖压铸模作为设计对象,零件二维尺寸如图1所示。针对铝合金法兰盖的结构特点,在分析其成型工艺性的基础上,进行压铸模的三维结构设计。

2 、压铸件结构工艺性分析

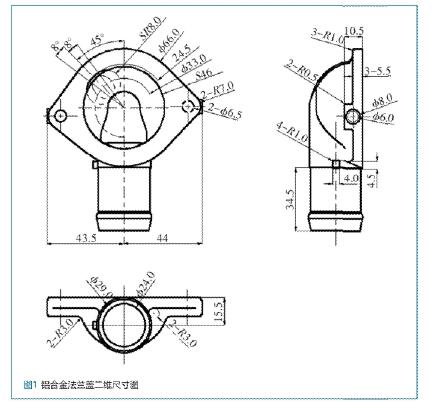

铝合金法兰盖三维结构如图2所示。该压铸件设计年产量为5万件,材料为铝合金ADC12,国内牌号YZAl Si11Cu3,收缩率为0.5%,密度为2.7g/cm3,浇注温度为650±20℃。该压铸件壁厚大体均匀,整体壁厚为2mm;最大外形尺寸为:100×90×30mm;压铸件结构较复杂,内部有通孔,孔径约 24mm,深度约为50mm,拔模斜度为1°;同时内部还有一直径约ϕ50mm的球面,因此压铸模需要设计侧抽芯机构。压铸件对气密性要求较高,不能有缩孔、缩松、裂纹、冷隔等铸造缺陷。

3 、压铸成型工艺分析

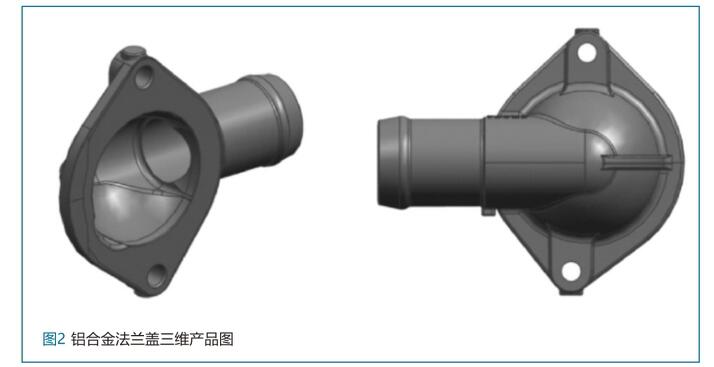

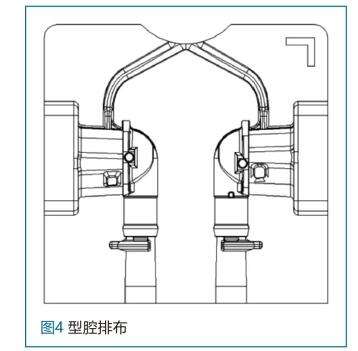

模具采用一模两腔,初选280t力劲卧式冷室压铸机,考虑产品结构复杂性及气密性要求压射比压取116MPa,充填速度75m/s,射出增压时间为6s,冷却时间为8s。压铸机主要参数如表1所示。

4 、模具主要结构设计分析

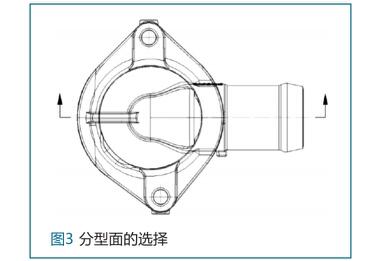

4.1 分型面的选择

分型面是动、定模分开的面,分型面应选择在压铸件外形轮廓尺寸最大处并保证压铸件尺寸精度和表面质量。该压铸件分型面的选择如图3所示,该分型面位于压铸件最大截面

处,同时有利于压铸件留在动模上,方便模具加工4.2 型腔数量的确定及排布经测量,该压铸件体积为33.8cm3,质量为 91.3g,在分型面上投影面积为 27.7cm2。压铸机射料量选择为1.5kg,锁模力为2,800k N,选择锤头直径ϕ60mm,压射冲头推出距离140mm。综合考虑经济性和设备情况,采用一模二腔的型腔设计,型腔排布如图4所示。

4.3 浇注系统设计

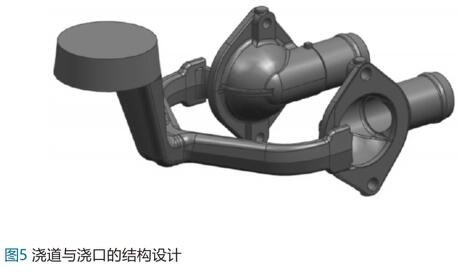

4.3.1 浇注系统结构设计

浇注系统是金属液进入型腔的通道,主要功能是导入金属液及传递压力,一般由直浇道、横浇道、内浇口及料柄组成。铝合金法兰盖要求内部组织致密,尺寸精度高,浇注系统对其成型质量有非常大的影响,其浇道与浇口的设计如图5所示。从直浇道到横浇道再到浇口,截面积逐渐减小,既可以对流动的金属液局部增压,促进金属液的流动,又可以减少金属液和空气的接触,防止金属液卷气及氧化。

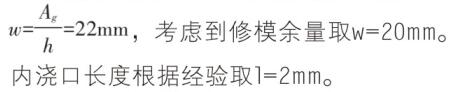

4.3.2 内浇口尺寸分析

内浇口尺寸过大或过小都会影响充填过程,过大的浇口使充填速度减小,浇口凝固缓慢;过小的浇口使金属液喷射严重,型芯磨损加剧。内浇口截面积公式为:

式中 Ag——内浇口截面积

G——压铸件质量,91.3g

ρ——铝合金密度,2.7g/cm3

v——金属液通过内浇口的充填速度,75m/s

t——充填时间,s

代入上式算得内浇口截面积Ag=56mm2。

压铸件壁厚为2mm,根据经验数据选择内浇口厚度h=2.5mm,则内浇口宽度 ,

4.4 排溢系统设计

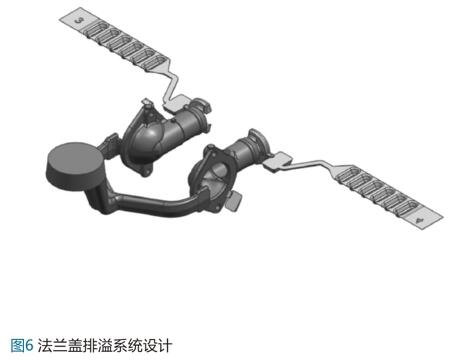

排溢系统指的是模具的排气槽和溢流槽,排溢系统的作用包括:排除型腔内的气体,储存冷污金属液,转移缩孔、缩松、涡流卷气及产生冷隔的部位,提高压铸件内部质量等。法兰盖排溢系统设计如图6所示。

法兰盖排溢系统位于两处:①末端离浇口最远处。该处是压铸件最后凝固的位置之一,需设计溢流排气槽改善其成型工艺性,但由于该位置紧邻深孔侧型芯分型面,对溢流排气槽的布置有一定制约,故分别在侧分型面上及主分型面设计排气溢流槽。侧分型面上的溢流槽设计为环形方便侧型芯抽芯,同时为防止金属液因为铸造压力过大从排溢系统中喷出,将主分型面溢流排气槽设计成类似“搓衣板”形状,且排气槽开设的位置与溢流口错位,在储存冷污金属液的同时起到排气作用,防止金属液飞溅;②另一端球面侧型芯抽芯位置。该处是金属液交汇区域,也需要设计一溢流槽提高金属液充型能力,同时保证该部位装配平面的成型质量。

4.5 侧抽芯机构设计

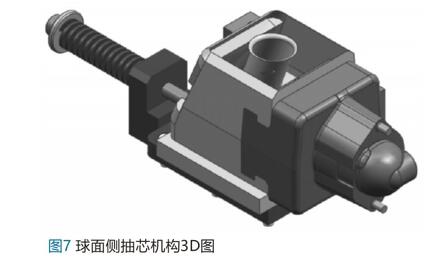

4.5.1 球面侧抽芯结构设计

球面侧抽芯机构如图7所示。该侧抽芯机构主要组成零件有斜导柱、滑块、挡块、耐磨块、压条及3个侧型芯,用来成型法兰盖内部球面结构及2个侧孔。 由于金属液在侧型芯周

围冷却后产生热胀冷缩,尺寸逐渐减小,会对侧型芯产生包紧作用,因此侧型芯抽出时需要一定的抽芯力,计算如下:

F=p A(fcosα-sinα) (2)

式中 F——抽芯力

p——单位面积压铸件对侧型芯的挤压应力,铝合金取12MPa

A——压铸件包紧侧型芯的表面积,50cm2

f——摩擦系数,取f=0.2

α——侧型芯成型部分的脱模斜度,取1°

经计算抽芯力F=12k N,另外根据球面侧凹及侧孔的深度确定抽芯距S=48mm。由抽芯力及抽芯距的大小,确定斜导柱倾斜角为20°,斜导柱长度L=280mm,直径d=30mm。滑块采用倒T形结构,楔紧角22°,滑块与侧型芯、导滑槽均采用镶拼式结构,易于组装和更换,并可进行单独热处理,提高耐磨性及使用寿命。

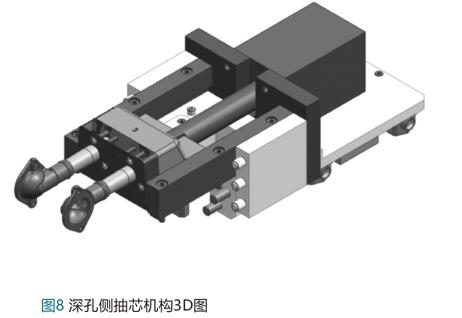

4.5.2 深孔侧抽芯结构设计

深孔侧抽芯机构设计如图8所示。由于该压铸件内部通孔较深(约50mm),包紧力大,因此采用液压抽芯。侧型芯复位后,为防止侧型芯在铸造压力作用下后退影响压铸件尺寸精度,选用整体式楔紧块对活动型芯进行楔紧,楔紧角25°。

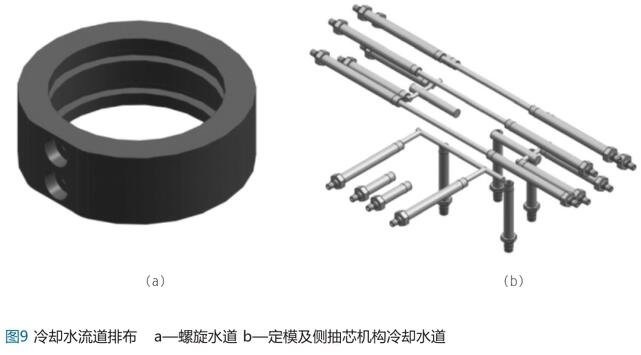

4.6 冷却系统设计

由于铝合金浇注温度较高(650℃),为了提高生产效率及法兰盖的质量和致密性,延长模具使用寿命,必须在模具型腔内温度最高、热量集中的区域设计冷却系统,包括冷却水道及点冷却器。对于模具中特别容易过热的部位,如直浇道部分,使用螺旋水道循环冷却,如图 9a 所示。对模具横浇道、定模型腔、斜导柱侧抽芯机构主要部分布置冷却水流道,布局如图9b所示。其中横浇道及定模型腔冷却水道直径ϕ10mm,斜导柱侧抽芯机构的滑块部位过热严重,需将冷却水道直径设计为ϕ16mm,冷却水在其中形成循环流动加强冷却。

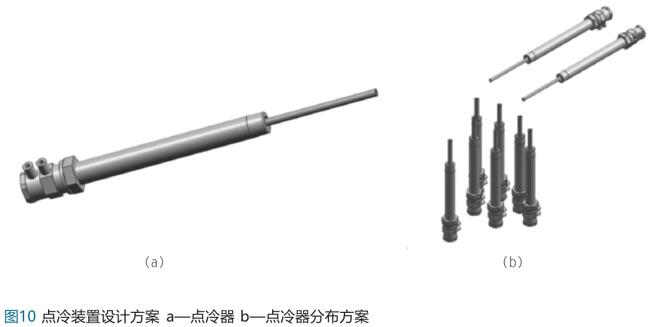

对于局部热量集中、温度较高但不方便设计冷却水流道的部位,如动模部分,由于要设计顶出装置,不能使顶出装置(如顶杆)和冷却水道干涉,通常采用点冷却的方式进行冷却,点冷却器的结构如图10a所示,动模及液压装置侧抽芯机构点冷却器的布置方案如图10b所。

4.7 推出机构设计

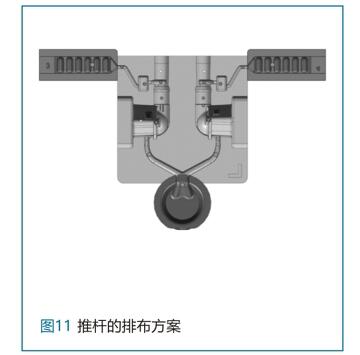

推杆尽量设置于法兰盖零件的平面、直浇道、横浇道、溢流槽、排气槽等部位,均匀排布,排布方案如图 11 所示。推杆直径取ϕ6mm、ϕ8mm 两种规格共 15根,后端加粗,经刚性校核其刚性系数达 2.0 以上,能满足使用要求。推板外形尺寸(长×宽×高)为 320×550×30mm,推杆固定板外形尺寸(长×宽×高)为320×550×25mm,复位杆直径ϕ30mm。

5 、结论

本文在分析铝合金法兰盖结构工艺性的基础上,设计的压铸模结构为1模2腔,采用弯曲横浇道,减少金属液流动距离;科学计算内浇口尺寸,同时在金属液交汇处和金属液流动末端设置溢流排气槽,防止压铸件内部出现气孔、冷隔等缺陷,压铸件内部致密性好。在压铸件内部深孔处设计液压抽芯机构,内部球面侧凹处设计斜导柱侧抽芯机构,三向抽芯,保证压铸件的尺寸精度。在模具过热部位如直浇道、横浇道、定模型腔等处设计循环水冷系统,在动模局部过热处设置点冷却装置,有效地提高了压铸件表面质量、生产效率及模具使用寿命。最后在浇注系统、集渣包、排气槽等工艺废料部位设计顶杆顶出,既能使压铸件顶出时受力均匀,又不会在压铸件表面留下顶杆顶出的痕迹。

17.4万

17.4万

17.5万

17.5万

7510

7510

1.43万

1.43万

8023

8023

7611

7611

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2923

2923

9786

9786

7817

7817

7788

7788

3511

3511

2723

2723