文:重庆长安汽车股份有限公司工艺技术部 虞华祥、李丽辉

摘要:压铸行业在迅猛发展的同时,也面临许多挑战,在当前节能减排的大环境下,如何在保证生产能力的前提下通过有效手段降低压铸机的能耗,成为一个备受关注的课题。目前,行业在压铸机节能措施方面主要聚焦于液压驱动系统,力求提升液压泵及其电机的工作效率,在保证压铸工艺能力和节拍的前提下,减少电机无效工作从而实现节约电能。本文主要介绍压铸行业已应用的几种节能模式,并在节电率、系统响应速度、维护等纬度进行简要分析。

关键词:压铸机,液压驱动系统,节能

压铸机在各个工作环节(锁模、压射、开模、冲头推出、压射回程、顶出、顶出返回等)所需的油压大小以及流量速度均有所差别。目前市场上的压铸机普遍采用的三相异步电机带动定量泵实现液压油的驱动,定量泵提供的液压油流量压力是恒定的,但压铸机运行过程的大部分时间实际所需流量和压力均小于油泵恒定的流量与压力。多余的液压油通过溢流阀回流至储油箱,造成一些不必要的电机载荷和液压油温的升高。主油泵电机功率较大(以宇部2800T机型为例,75+30kW),具备节能优化的空间,一直以来是压铸行业进行节能研究的主攻方向。

1、 变频节能

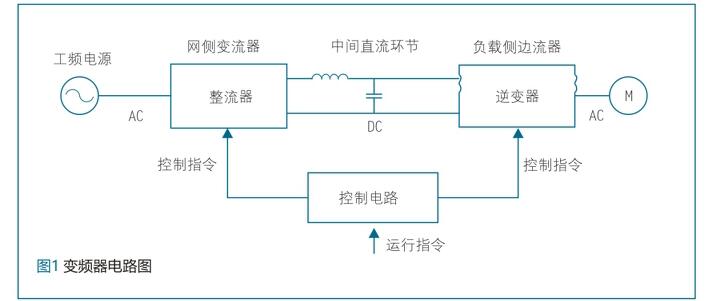

压铸行业在十多年前,已经开始采用变频器作为节能解决方案。变频调速技术就是在改变电动机定子电源频率的前提下,对同步转速进行调节的一种方法。变频调速技术可以按照负载的变化使得电机完成自动、平滑的增速或者减速,调速大体上保持了异步电机固有转差率小的特征,而且效率高、范围宽、精度高,可以无级调速。图1为变频器内电路图。

按照压铸机在各个工作环节所需的油压大小以及流量速度,从压铸机的压力电磁比例阀或者流量电磁比例阀取出信号,经过电信号变送器进行处理,控制变频器设备的输出功率,使油泵电机的转速发生变化,对油泵输出流量进行调整,确保压铸机在各个工作环节所需的油压大小与流量速度。

对液态压铸机进行变频调速相关改造之后,必须对运行情况仔细观察,也要对电机及油泵的温升情况进行测量,如果没有出现任何异常情况,才可保证是改造成功,设备能够正常运作。按照其工作频率的区别,对加速时间进行选择,变频器启动之后直接开启专用的“S”型曲线模式,这种模式能够完成无极调速的功能需求,能够满足在不同加速时间的要求,以此确保变频器无论在何种工作环境下都能够降低变频器电机由于直接启动而导致电流冲击的出现,以此完成变频器电机在启动过程中的无电流冲击的软启动工作模式。

变频调速技术在压铸机的应用,在不改变设备原有电机的前提下一方面能够降低电机启动电流冲击,提升压铸机的稳定可靠性,减少维护保养的成本;另一方面延长设备寿命、减少设备噪音,促进压铸机工作效率的提升。行业对压铸机变频调速的改造前后参数对比发现,电流与温升显著下降,减少能耗20%~30%。目前,意得拉等欧洲压铸机厂商仍在推行变频节能技术。然而也有研究认为变频启动电机时电流较大,且有较严重的响应延迟,电机寿命降低。

2 、同步伺服改造

大约七年前压铸行业开始经历同步伺服改造,包括压铸机厂家自己研发配备的同步伺服节能技术(如宇部的iV系列压铸机配备I-Stop Servo节能型伺服泵)。本文仅针对普通三相异步电机及定量泵压铸机的同步伺服改造做简单介绍,对压铸机厂家自带的同步伺服节能技术不展开论述。

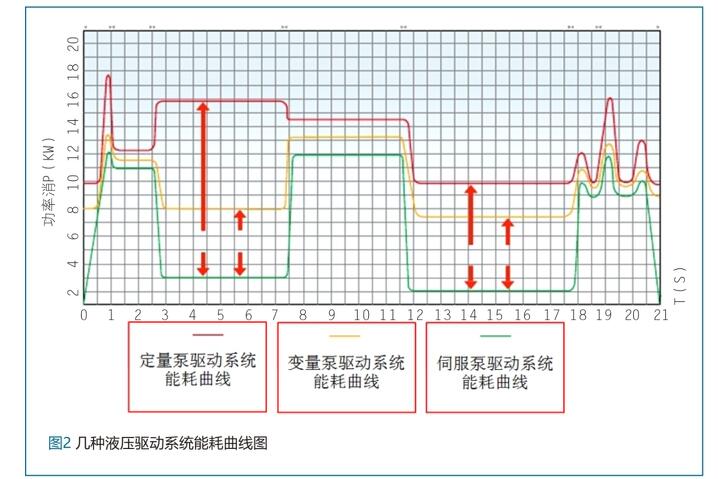

同步伺服改造,一般需要更换压铸机原有的三相异步电机和叶片泵,增加伺服电机、齿轮泵、控制器、驱动器、压力传感器、电冷却器等,优点是节电率较高,国产压铸机改造后节电率可达40%~60%。图2为上述几种液压驱动系统的能耗曲线图。

然而,目前市场上提供同步伺服改造的公司良莠不齐,一般为代理商,没有研发和持续改进的能力,受零部件品质和现场改造安装水平的限制,质量和售后较难把控,改造弊端频现,故障率偏高影响生产且维护费用较大。常见问题如下:

2.1 同步伺服电机失磁。永磁同步由于电机长期在高温条件下运转,磁芯转子易发生退磁现象,电机实际输出功率下降,导致高压打不上去或射速跟不上,影响生产质量。

2.2 齿轮泵异响或损坏。同步改造后必须将设备自带的叶片泵改为齿轮泵,为了与同步伺服电机配套,一般由几个齿轮泵组成一个泵油系统,故障率大大增加,由于改造公司成本限制往往采用的齿轮泵质量参差不齐,导致改造后的质量及稳定性无法保证。

2.3 同步驱动器故障。同步驱动器长期在水雾和油污弥漫的压铸现场,电子元件过热故障频繁从而影响生产。

3 、电馈伺服改造

由中科院自动化所主导研发的电馈伺服节能系统自2013年问世,由江苏某节能投资公司进行产业化推广。该电馈伺服系统与变频器原理相近,即不改变设备原有电机及油泵硬件,依靠电馈伺服驱动器根据压铸机主机的压力、流量或动作信号调节电机的转速从而调节泵的瞬间排量达到只需满足此时压铸机每个工艺动作的流量、压力要求的油量,从而最大限度减少油路系统泄压而节能。

电馈伺服采用双闭环控制系统,兼具压力和电流信号的反馈较适用于压铸机的精密控制,响应速度可达毫秒级别,高于泵阀的反应速度。其核心技术在于电馈伺服硬件设计与电机模型算法,能够保证电机的快速启停,并保持电机在适当温度条件下稳定工作。

电馈伺服在电机启动过程中,采用软启动模式,从零速加速至设定速度,电机的三相电流控制在电机安全运行的额定范围内;在电机制动过程中,采用电能回馈方式,将电机的动能转化为电能回馈至电馈伺服驱动器直流回路中的电容中储存起来,为下一次的电机启动提供能量。

对一台压铸机进行电馈伺服改造仅需4小时,改造后电机只在系统需要工作时启动,并调整转速改变供油量;系统无要求的时候,电机处于低速甚至停止状态,这样电机的平均转速低于改造前的额定转速,相关部件磨损量减小,可延长电机寿命。

节电率方面,据统计电馈伺服系统改造在一般国产压铸机上平均可达50%,进口机单泵平均35%,国产机双泵平均40%,进口机双泵平均30%,三泵和四泵平均25%以上的节电率。

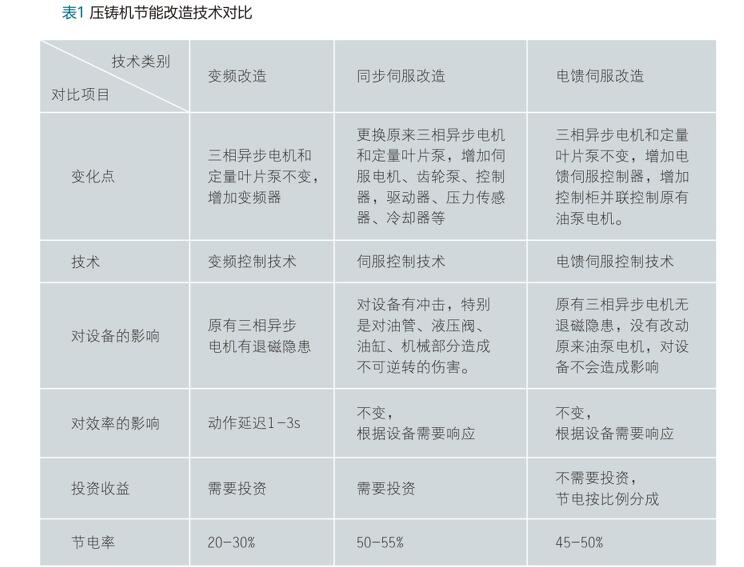

4 、几种节能改造方式的对比

本文引用广东某大型压铸企业相关报告,对上述三种压铸件节能改造方式做简单对比,详见表1,相关数据在相同设备上(力劲1600t压铸机)所得。

5、 结束语

本文列举了目前行业已应用的三种压铸机节能改造技术,并引用某压铸企业的相关数据对三种技术做了简要对比,力求客观介绍,不作任何主观评价。我们期待有更多更优越的新技术应用于压铸机节能领域,让压铸行业蓬勃发展的同时,还国家一个“绿水青山”。

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8018

8018

7605

7605

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8090

8090

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7811

7811

7782

7782

3509

3509

2721

2721