文:清华大学 天津高端装备研究院润滑技术研究所 王亚丹

摘要: 通过场发射扫描电子显微镜( SEM) 对 ADC12 铝合金壳盖件的两类黑斑缺陷进行微观组织及成分分析,对其形成机制进行了探讨。结合实际生产工艺条件,提出了黑斑缺陷的主要预防措施,对该铝合金壳盖件产品的质量提升和成本控制起了重要作用。

关键词: 铝合金壳盖件; 黑斑缺陷; 形成机制; 控制措施

铝合金质量较轻,具有良好的导热性和抗腐蚀性,符合汽车轻量化、节能减排的要求,因此,采用铸造铝合金制造汽车变速器壳盖件是发展的趋势。然而,铝合金工件易发生各类表面缺陷,主要体现为黑斑缺陷。有文献分析了 5A02 铝合金法兰盘锻件表面的黑斑缺陷,确定其成因为有机介质污染;发现在7A04 铝合金产品上产生黑斑缺陷,其成因包括腐蚀物质腐蚀及有机物污染。这些表面缺陷影响产品的外观和合格率,并对企业及产品形象造成不良影响。

某变速箱生产企业拥有汽车变速器壳盖件压铸及机加工生产线,所用的变速器及离合器壳盖件材质为 ADC12 铸造铝合金。然而,在压铸铝合金壳盖件的加工及存放过程中,容易发生表面黑斑缺陷。

本文作者根据该铝合金工件加工现场实际生产情况及存放条件,结合扫描电镜等分析手段,对不同类型黑斑缺陷处的表面形貌和成分进行了分析,讨论了生产工艺流程各环节对黑斑缺陷的影响机制,并以此为基础提出了针对性的工艺优化措施,以达到减少黑斑缺陷、改善产品质量的目的。

1、 初步分析

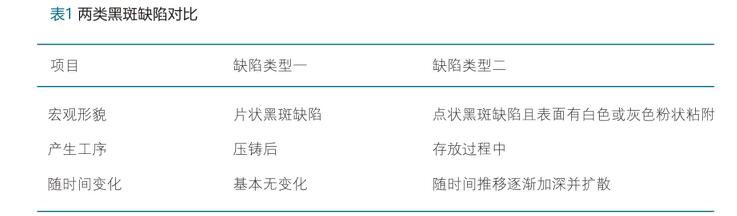

该 ADC12 压铸铝合金壳盖件在加工及存放过程中产生的黑斑缺陷形貌主要分为两类,二者的宏观形貌见图1。由图1 可见,缺陷类型一为连续片状黑斑,颜色显著深于正常区域; 缺陷类型二宏观形貌为白色或灰色粉末状粘附,粘附擦除后呈现点状分布的黑斑。该铝合金壳盖件的主要生产工艺流程为: 压铸→抛丸→机加工→清洗→干燥→存放。 两类黑斑缺陷的主要产生工序及其他情况对比见表 1。

2 、显微组织观察及能谱分析

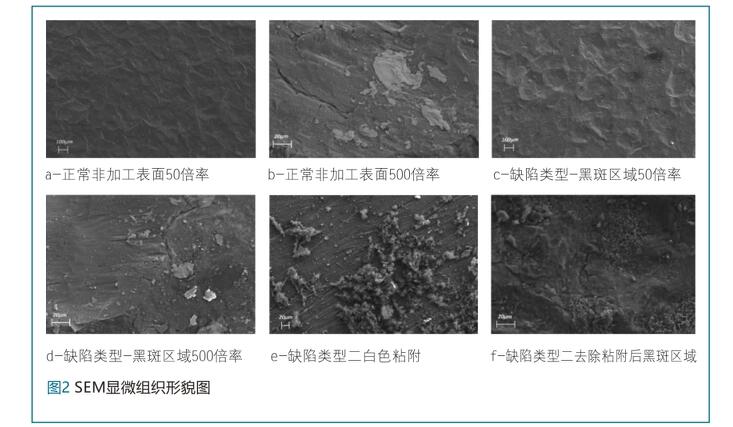

两类黑斑缺陷均发生在铝合金件的非加工表面上,分别取正常无缺陷非加工表面、缺陷类型一、缺陷类型二的典型样块,在石油醚中超声清洗后,使用场发射扫描电子显微镜对黑斑部位的形貌进行观测,三者的显微组织如图 2 所示。

根据图 2 可以看出,铝合金工件正常非加工表面由于经过抛丸处理,在钢丸抛击作用下,表面较为致密,但存在许多钢丸抛击而产生的凹坑,整体形貌不平滑。在较高倍率下发现,正常表面处分布着片状或颗粒状碎屑。缺陷类型一的显微组织形貌与正常表面无明显区别,保留了抛丸工艺造成的凹坑及碎屑。缺陷类型二的白色粘附的显微形貌呈颗粒状碎屑,将白色粘附物擦拭并超声清洗后,其基底的显微形貌与正常表面存在显著区别,呈现小尺寸的多孔网状结构。 分别对正常及缺陷表面各特征区域进行 EDS 能谱分析,分析结果如图 3 所示。

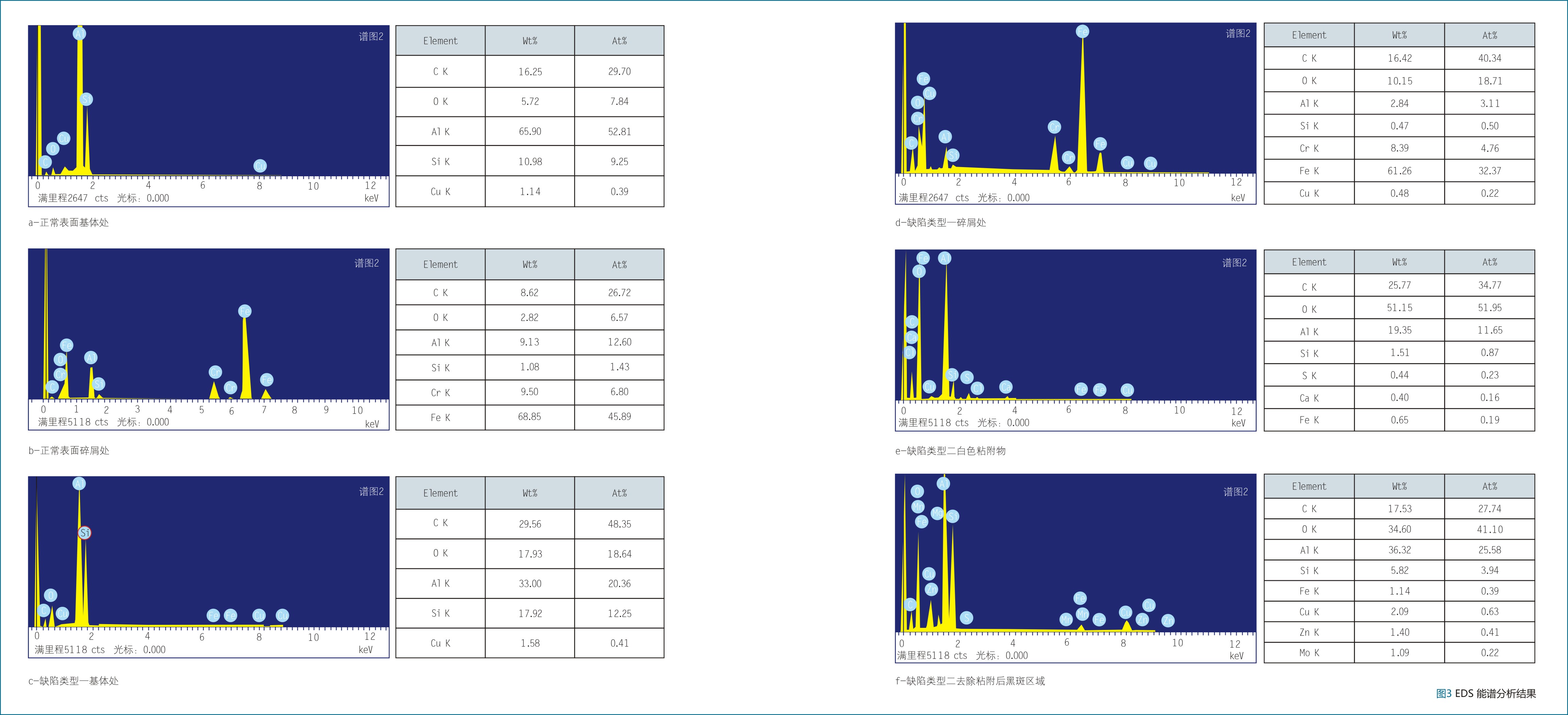

由 EDS 检测结果可以看到,正常表面基体处主要成分为 ADC12 铝合金的原有成分,此外,还含有一定量的 C、O 元素,可能来源于工件在加工过程中所接触到的有机工业介质污染、轻微氧化等,而正常表面碎屑的成分则完全异于基体处,主要元素成分为 Fe,且存在较高含量的 Cr,可以推测在抛丸过程中产生了难以去除的钢丸碎屑粘附。

缺陷类型一的基体处及碎屑处与正常表面相比均含有更高含量的 C、O 元素,受有机工业介质污染更严重,此外,缺陷类型一的基体处 Si元素含量显著增大。

由于缺陷类型一主要产生于压铸工序后,综合其微观表面形貌,可推测其成因为压铸过程中产生的有机物粘附,压铸过程中工件所接触的工业介质为脱模剂,经调研,该产品压铸使用的铝件脱模剂主要成分为硅油,结合缺陷类型一表面基体处的高硅含量,可进一步推断缺陷类型一的成因为压铸过程中发生的含硅脱模剂积聚粘附并氧化变色。

缺陷类型二的白色粘附物处元素组成的主要特点为 O 元素含量高,推测该白色粘附物主要成分为Al 的氧化物或氢氧化物。将白色粘附物去除后缺陷类型二基体处呈现小尺寸的多孔网状结构,其 O 元素含量也较高,且缺陷类型二的基体处不再存在钢屑粘附,但测试区 Fe 元素含量升高,推测该区域原粘附于表面的钢屑在存放过程中与基体发生了原电池腐蚀,二者共同发生了氧化反应,使钢屑以铁的氧化物形式分布于基体表面,而铝合金基体发生了孔状腐蚀,并随着时间的推移日趋严重,生成白色或灰色的腐蚀产物浮于工件表面。

综上所述,造成缺陷类型一、二的主要原因为:

1) 压铸过程中含硅脱模剂不均匀富集产生积聚粘附,并发生氧化变色产生硅斑;

2) 抛丸后工件表面粘附了许多钢丸碎屑,在潮湿环境中与铝基体发生原电池反应,加剧铝合金基体腐蚀;

3) 钢丸抛击造成抛击坑,容易积聚加工介质,不利于工件干燥,使工件表面更容易发生氧化腐蚀;

4) 生产存放工艺不合理,未充分考虑预防腐蚀。

3 、预防黑斑缺陷的措施

针对该企业上述现场铝合金壳盖件发生的不同类型黑斑缺陷的特点及成因分析,结合实际情况,从铝件生产的各个工艺流程出发提出预防此类黑斑缺陷的主要措施。

3. 1 压铸工艺

经过实验分析,现场使用的脱模剂产品对铝缓蚀作用差,会对铝件表面造成严重腐蚀。且在压铸及脱模过程中,含硅脱模剂压入粘附在铝件表面,容易产生大面积有机物黑斑。

通过对市场了解及产品性能分析,换用对铝有较好缓蚀作用的无硅脱模剂,减轻脱模剂对铝件造成的腐蚀,同时优化压铸工艺,改善脱模剂的积聚现象。

3. 2 抛丸工艺

抛丸处理可使表面变得致密,增大表面强度与耐磨性,改善压铸件表面存在微孔的情况。但抛丸处理后铝件表面粗糙度显著变大,造成后期加工、清洗过程中容易产生加工液、清洗液的残留,且在存放过程中不利于铝件干燥。此外,抛丸处理使铝件表面粘附大量钢屑,形成双金属原电池,加剧了铝件的腐蚀。建议改变抛丸砂材质,避免双金属腐蚀。

3. 3 机加工

加工液是加工过程中铝件接触的主要工业介质,且在清洗不足的情况下可能长期残留在工件表面,加工液的 p H 值过高和缓蚀性能不足,都会造成铝件腐蚀。此外,现场加工液中含有铝粉铝屑、铁屑、杂油、细菌真菌等可能引起加工液失效变质、影响加工液缓蚀性能的杂质,为铝件的腐蚀霉变创造了条件,加速腐蚀斑、霉斑的产生。应使用 p H 值适中、对铝缓蚀性能好、生物稳定性好的加工液,并做好加工液的现场维护,形成系统的实时维护方案,控制其 p H 值及加工液浓度在一定范围内,控制杂质含量、菌落数、硬度等。

3. 4 清洗及干燥过程

若使用水或对铝缓蚀性能不足的清洗剂清洗工件,且后期干燥不完全,则在存放过程中,易形成腐蚀霉变的隐患。应使用具有优良缓蚀作用的清洗液,清洗后完全干燥,防止液体残留。

3. 5 存放过程

压铸、加工、存放应分区进行,防止粉尘、液体工业介质等对工件存放环境造成污染; 避免室外存放。此外,应做好铝件存放过程的防潮保护,梅雨、霜降等易腐蚀季节定期进行检查维护。

4、 结束语

分析了 ADC12 铝合金壳盖件两类表面黑斑缺陷的产生机制,并针对该铝合金壳盖件加工工艺中压铸、加工、存放、管理等环节的特点,结合实际生产经验,提出了防止两类黑斑缺陷产生的主要控制措施。采取以上措施后,两类黑斑缺陷的发生率大大降低,对该铝合金壳盖件产品的质量提升和成本控制起到了重要作用。

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8015

8015

7602

7602

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2916

2916

9785

9785

7808

7808

7781

7781

3506

3506

2720

2720