文:宁波合力模具科技股份有限公司 华中科技大学材料成形与模具技术国家重点实验室 周林东 杨雄

摘要 分析汽车用减震塔铸件的结构特征,设计了其压铸工艺,然后利用数值模拟方法分析了铝液的流动及充型过程。结果表明,铝液在减震塔型腔中充型较为平稳,前端含氧化夹杂、卷气量大的铝液全部进入溢流槽中,避免了铸件内部因卷气而产生缺陷。另外,通过局部激冷等方法,解决了局部厚大部位易产生缩孔缺陷的问题,最终获得品质良好的铝合金减震塔压铸件。

关键词 压铸;铝合金;模拟;减震塔

目前,铝合金压铸件己经被广泛应用到汽车、航空航天和电子工业等领域中。以铝代钢能够实现40%-50%的减重,这有利于降低能耗,是实现节能减排的重要途径。汽车的许多结构件为薄壁壳体类零件,因此,越来越多的汽车结构件采用铝合金制造,但其复杂的结构及高受力要求对压铸工艺提出了挑战叫。研究表明,当铸件的壁厚小于4 mm时,金属液表面张力会导致其流动性降低,这会导致薄壁零件在模具型腔中充型困难。压铸使金属液在压力下充填型腔,这不仅能有效解决充型的难题,而且能使金属液快速凝固,细化合金组织,得到强度更高的铸件。

由于壳体零件一般形状比较复杂,局部壁厚不均匀,因此金属液在模具型腔中的流动过程也较为复杂。随着计算机模拟技术的发展,数值模拟软件能越来越准确地反映金属液在压铸模具中的流动过程,并且能够准确预测铸件缺陷的产生部位。因此,首先利用数值模拟软件进行充型及凝固过程的模拟,然后根据模拟结果设计及优化压铸工艺,分析零件品质,是一种高效且节省成本的方法。

减震塔属于大型、复杂铝合金压铸件。运用Flow-3D软件进行模拟,设计该铸件的压铸工艺方案,验证了生产工艺的合理性和可行性。根据模拟结果对工艺方案进行改进,最终获得高品质的压铸件,提高了零件的生产效率,降低了生产成本。

1、减震塔结构分析

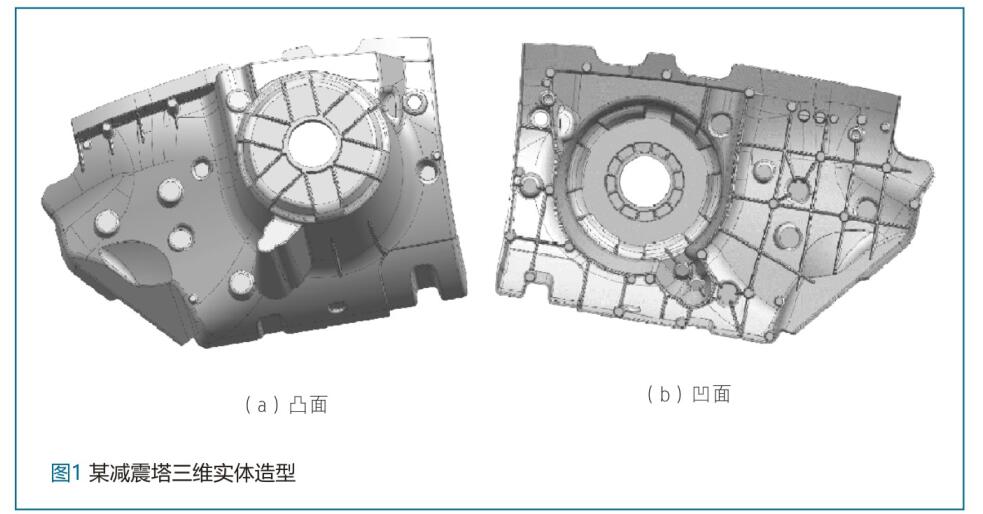

图1为某减震塔三维实体造型示意图。铸件最大轮廓尺寸为530mm X 345mm X 313mm,主体平均壁厚为3mm。铸件结构复杂,整个壳体呈弧形,表面设计有纵横交错的加强筋,以提高零件的整体强度;局部存在较多近圆柱形凸台,最大高度达到20 mm,使铸件各部位壁厚差异较大。在铸件一侧存在一尺寸较大的凸起结构,与铸件壳体部位高度差达到195mm。该减震塔用A380铝合金压铸成形,铸件净重为2.9kg。

2、浇注系统和排气槽、溢流槽的设计

2.1浇注系统设计

根据铸件特征,选取铸件轮廓最大面为分型面,以便于铸件脱模。为减小压铸过程开始阶段的卷气,在铸件长度方向上选取较为平直的一侧设置内浇口。根据下式计算内浇口截面面积:

式中,V为零件及溢流、排气系统总体积,为1157422mm3; 为铝液在内浇口入口处速度,根据设计手册,铝液在内浇口处的充型速度为20-60m/s,取40m/s; 为铝液充填型腔的时间,其推荐值由平均壁厚决定。

根据下式计算平均壁厚:

式中,b1,b2,b3...,bm为铸件某个部位的壁厚,mm;S1,S2,S3...,Sm是壁厚为b1,b2,b3...,bm部位的面积,mm2。计算得到该减震塔平均壁厚为3 mm,型腔充填时间推荐值为0.05-0.10 s,取0.07s。由此计算得到的内浇口截面面积Ag为391.87mm2;根据设计手册,内浇口厚度T取值1.5mm,内浇口总宽度L =Ag/T

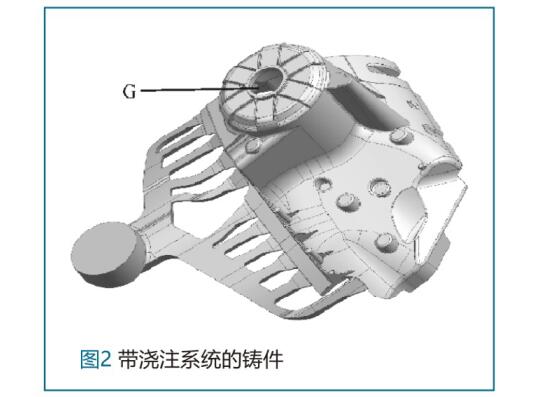

=261.25mm。压铸机采用卧式冷室压铸机,横浇道截面积为 ,取1 371.545mm2,横浇道厚度D=(8-10)T,取15mm;横浇道选用扁梯形。根据压铸机压室尺寸,直浇道直径(压室直径)为Φ120mm。根据直浇道、横浇道以及内浇口的参数,设计了该减震塔铸件的浇注系统,见图2。

2.2溢流槽、排气槽设计

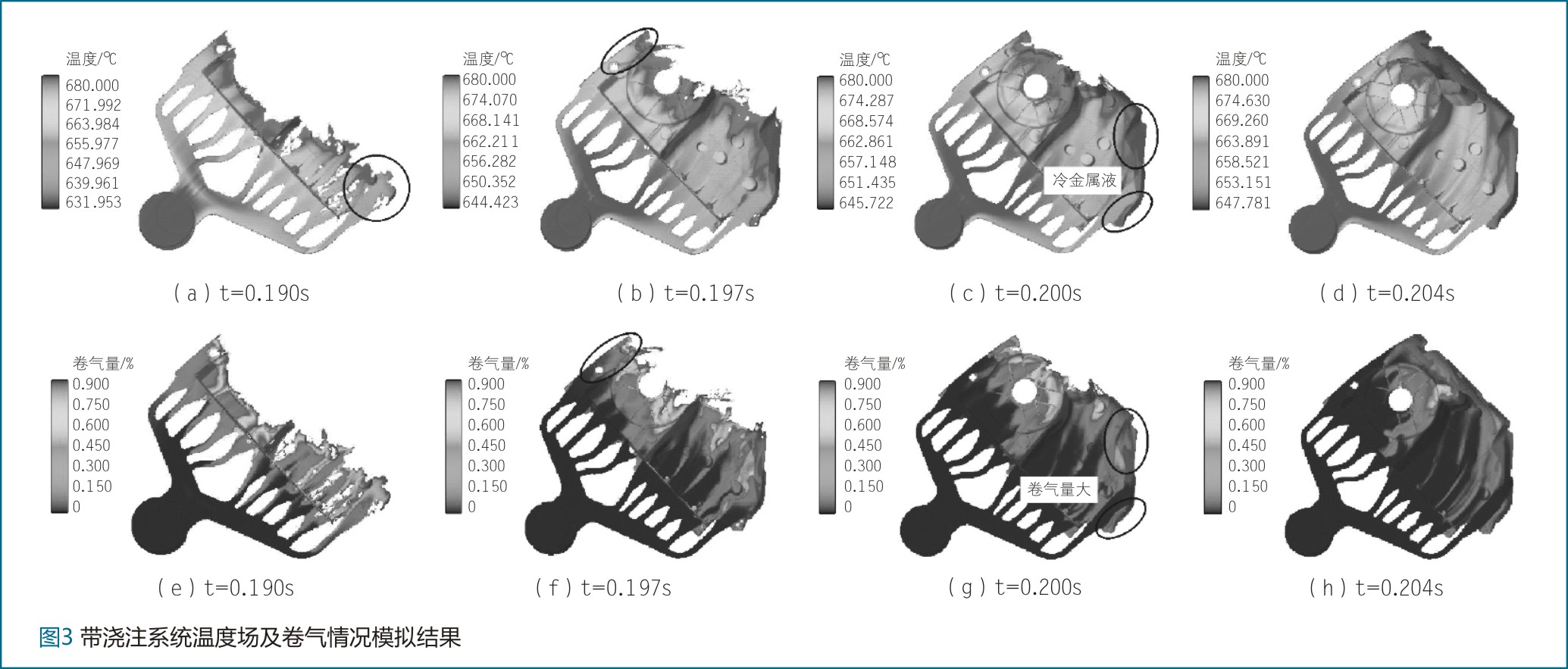

根据实际的压铸工艺参数设定模拟参数,铝液先在慢压射速度为0.6 m/s下进入横浇道和内浇口,当铝液充满所有内浇口后,压射速度提高到5m/s,即让铝液快速充填型腔。

图3为带浇注系统铸件的温度场及卷气情况模拟结果。从图3可以看出,设计的浇注系统能够实现铝液较为平稳地充填型腔。在零件左侧存在2个圆形结构,根据充型过程的模拟,可以看到铝液在充填此处时容易产生涡流现象,从而造成卷气量增大。因此,应在圆形结构两侧设计溢流槽。根据温度场及卷气特征可以看到,在零件右侧存在较大而积的温度较低的铝液,并且由边缘向内部存在不同程度的卷气现象。结合图1可以看出,圈出部位结构较为复杂,铝液经最右侧的内浇口进入型腔后先直接冲击型腔壁,受阻后铝液回流充填型腔最右侧的部位,因此造成卷气。零件由下至上依次充型,在最后充填的部位存在大量温度较低且卷气严重的铝液,应当在此处设置足够多的溢流槽来接收这些铝液。

根据模拟结果,在某些部位的温度低、卷气量大的地方,应当设计具有足够容积的溢流槽,但是过大的溢流槽又易导致金属液倒流,因此在这些部位设置多个单独的溢流槽并设置薄的连接肋以保证其强度。溢流槽主要采用便于加工的梯形结构,在局部卷气严重的部位适当增加溢流槽容积并根据流动特征对其形状进行小幅度修改(见图3c圈出部位)。根据设计手册,排气槽的截面积设置为内浇口截面积的30%。设计好的溢流槽及排气槽见图4。

3、模拟分析及工艺优化

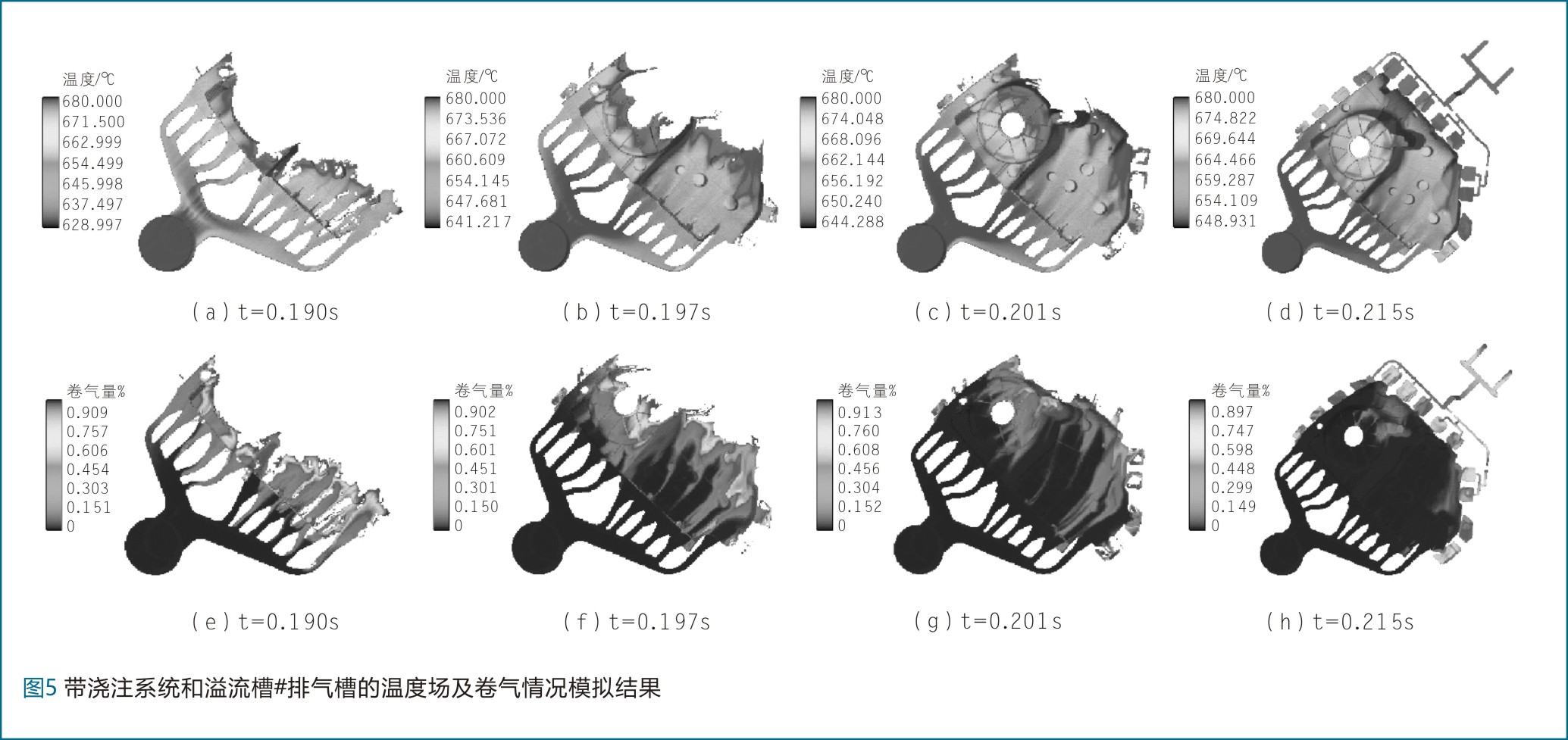

图5为金属液在模具中的充型过程。可以看出,在铝液充型过程中,位于液汽界而前沿的温度较低、卷气严重的部分铝液全部进入设计好的溢流槽中,铝液充满型腔后(见图5a和图5h),留在零件内部的气体极少。因此,设计的溢流槽、排气槽适用于该减震塔零件的压铸生产。

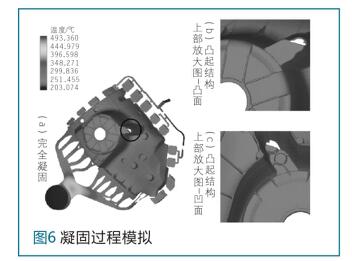

图6为铝液完全凝固后的铸件。可以看到,在减震塔零件中的凸起结构上部存在一较大的孔洞缺陷,观察其局部放大图可以发现,在该处存在两个尺寸较大的近圆柱形凸台,高度达到20 mm。在凝固过程中,这一厚大部位凝固速度较慢,会发生收缩现象,形成孔洞。

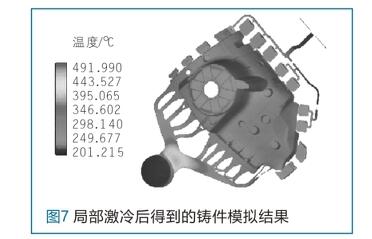

因此,采取局部激冷来加快该部位的凝固速度,以获得致密的铸件。在该处的模具上加入激冷铜块以达到激冷的目的,其模拟结果见图7。最后采用该工艺实际生产出合格的铝合金减震塔,成品率达到90%以上。

4、结论

(1)设计并优化出铝合金减震塔的浇注、溢流和排气系统。

(2)利用数值模拟分析了减震塔的卷气发生部位,预测了压铸缺陷的种类及位置,在此基础上优化了浇注系统的设计。在壁厚较大的圆形结构处容易发生卷气现象和缩孔缺陷。

17.38万

17.38万

17.48万

17.48万

7507

7507

1.42万

1.42万

8011

8011

7597

7597

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.11万

1.11万

8087

8087

1.06万

1.06万

1.2万

1.2万

2912

2912

9782

9782

7803

7803

7777

7777

3501

3501

2717

2717